一种锂电池包极耳贴胶机的定位装置的制作方法

[0001]

本发明涉及电池生产技术领域,具体涉及一种锂电池包极耳贴胶机的定位装置。

背景技术:

[0002]

在锂电池行业,极耳作为电芯导电部分,对于电芯的质量起着很重要的作用。制作极片时,在将极耳和极片焊接在一起之前,会在极耳头部距极片边缘 1-2mm位置包胶,即包覆一层保护胶带,起到绝缘的作用,防止电芯极耳与钢壳短路。为了防止电池的极耳短路,在极耳焊接之前,会对极耳要外露的部份提前进行包胶。而现有的电池极耳自动包胶成型装置还存在一些不足之处,阻碍了行业的发展。

[0003]

公开号为cn103474612a、名称为一种极耳包胶装置的专利公开了利用工作台带动第一推块、第二推块上升,使贴在极耳上的胶纸由水平状态变为竖直状态,当第一推块的底部和第二推块的底部移至与极耳相同高度时,第一推块和第二推块分别压住胶纸向工作台中间移动,使胶纸包覆在极耳上,该装置提高了生产效率,但是因为两侧胶纸只是分别包覆在极耳上表面,胶带容易开胶,同时该方法包胶不够平整,生产的成品电池质量外观也不大理想,且装置较复杂。

[0004]

现有技术存在以下不足:1. 锂电池包刚性定位易损坏电池,极耳位置不准确;2. 胶纸粘贴效率低,小粘贴面积难以操作。

技术实现要素:

[0005]

本发明的目的是针对现有技术中锂电池包刚性定位易损坏电池,极耳位置不准确的问题,提出一种电池定位准确,定位可靠,极耳精度高的锂电池包极耳贴胶机的定位装置。

[0006]

为本发明之目的,采用以下技术方案予以实现:一种锂电池包极耳贴胶机的定位装置,其包括底座、第一定位机构、第二定位机构、极耳定位组件和夹紧组件;底座固定在机架上,底座的上端设置有平板,平板上开有两条相互垂直的槽,所述的第一定位机构和第二定位机构安装在底座上,第一定位机构和第二定位机构分别对应两条槽;平板上还设置有侧向抵块,第一定位机构与侧向抵块相对应;所述的极耳定位组件安装在底座的端部,极耳定位组件与第二定位机构相对应,夹紧组件安装在底座的侧方,夹紧组件对应平板的上方。

[0007]

作为优选,所述的定位机构包括定位板、滑条、转座、折形杆、滚子和驱动气缸;定位板固定在滑条上,滑条匹配在槽中;滑条的下方设置有立板,立板侧方设置有导柱,导柱移动配合在转座中,导柱外套有弹簧,弹簧一端与导柱的端部粗端相抵,弹簧的另一端与转座相抵,所述的转座固定连接在底座上;所述的折形杆成直角形,折形杆的转折处铰接在转座中,折形杆的一端位于立板侧方;所述的驱动气缸安装在底座上,滚子连接在驱动气缸的伸缩端,滚子位于折形杆另一端的正下方。

[0008]

作为优选,所述的极耳定位组件包括顶升气缸、安装板、调节板和挡块;顶升气缸

固定安装在底座上,安装板设置在顶升气缸的伸缩端,调节板固定在安装板上,调节板上设置有一排圆孔,挡块通过圆孔固定在调节板上,挡块对应电池的两个极耳,挡块成阶梯形,凸起的部位侧边用于挡住锂电池包,下沉的部位用于放置电池极耳。

[0009]

作为优选,所述的夹紧组件包括旋压气缸和压杆,压杆安装在旋压气缸的轴端,所述的旋压气缸的轴端,运动为螺旋方式。

[0010]

一种锂电池包极耳贴胶机的定位方法,该装置在工作时,首先极耳定位组件上升,挡块露出在平板表面,第一定位机构和第二定位机构开始工作,驱动气缸带动滚子上升,顶动折形杆转动,将定位板向外扩,而后锂电池包放置在平板上,驱动气缸带动滚子下降,定位板在弹簧的作用下向内运动,从两个方向将锂电池包夹住;最后旋压气缸带动压杆从上方将锂电池包压住。

[0011]

一种锂电池包极耳贴胶机,其包括机架以及安装在机架上的贴胶装置、定位装置和搬运装置;所述的贴胶装置对应定位装置的上方,搬运装置和贴胶装置分别位于定位装置的两侧方;所述的贴胶装置用于将胶纸进行裁切,粘贴至定位装置中的锂电池包极耳上,搬运装置用于实现锂电池包的上下料以及在定位装置之间的搬运;上述的定位装置采用上述技术方案所述的一种锂电池包极耳贴胶机的定位装置。

[0012]

采用上述技术方案的锂电池包极耳贴胶机的定位装置的优点是:通过采用两个定位机构对锂电池包进行定位,定位机构采用弹簧元件作为动力源进行定位夹紧,防止刚性冲击,驱动气缸控制定位机构的扩张,方便锂电池包置入;通过折形杆进行传动,能够有效减小机构在横向的结构尺寸;极耳定位组件的挡块可以调节,适应不同宽度的电池极耳位置,挡块既可以作为端挡部件又可以作为贴胶时支撑部件,提高贴胶的准确性;上方夹紧采用旋压气缸压紧,动作高效,便于从上方进行搬运上下料。

[0013]

采用上述技术方案的锂电池包极耳贴胶机的优点是:1. 贴胶装置通过转动滚筒组件进行预先粘贴胶纸,然后再u形片上进行裁切分段,胶纸运到最下方的时候进行移贴到电池极耳上,转动滚筒组件的上方,侧方和下方分别进行贴纸的上料、裁切和移贴三个工序,并且转动滚筒组件可以转动,实现工位之间的流转,提高粘贴效率;采用u形片预先粘胶的方式,能够适应小面积的粘贴,方便胶纸粘贴。

[0014]

2. 定位装置通过采用两个定位机构对锂电池包进行定位,定位机构采用弹簧元件作为动力源进行定位夹紧,防止刚性冲击,驱动气缸控制定位机构的扩张,方便锂电池包置入;通过折形杆进行传动,能够有效减小机构在横向的结构尺寸;极耳定位组件的挡块可以调节,适应不同宽度的电池极耳位置,挡块既可以作为端挡部件又可以作为贴胶时支撑部件,提高贴胶的准确性;上方夹紧采用旋压气缸压紧,动作高效,便于从上方进行搬运上下料。

附图说明

[0015]

图1为本发明实施例的爆炸结构图。

[0016]

图2为贴胶装置的爆炸结构图。

[0017]

图3为转动滚筒组件、切刀组件、覆压组件的爆炸结构图。

[0018]

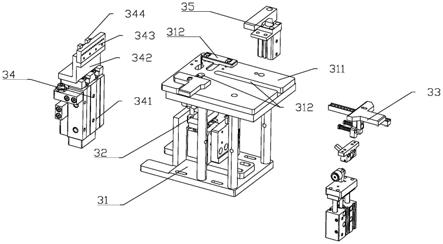

图4为定位装置的爆炸结构图。

[0019]

图5为定位机构的爆炸结构图。

[0020]

图6为搬运装置的爆炸结构图。

具体实施方式

[0021]

如图1所示,一种锂电池包极耳贴胶机包括机架1以及安装在机架1上的贴胶装置2、定位装置3和搬运装置4;所述的贴胶装置2对应定位装置3的上方,搬运装置4和贴胶装置2分别位于定位装置3的两侧方;所述的贴胶装置2用于将胶纸进行裁切,粘贴至定位装置3中的锂电池包极耳上,搬运装置4用于实现锂电池包的上下料以及在定位装置3之间的搬运。上述的定位装置3即一种锂电池包极耳贴胶机的定位装置。

[0022]

如图2和图3所示,所述的贴胶装置2包括固定座21、上料盘22、收料盘23、转动滚筒组件24、切刀组件25、覆压组件26、移贴组件27和紧定组件28;所述的上料盘22中设置有胶纸卷,上料盘22铰接在固定座21上;收料盘23与上料盘22相对应,收料盘23通过减速电机231安装在固定座21上;转动滚筒组件24连接在固定座21中,覆压组件26位于转动滚筒组件24的上方,将胶纸压在转动滚筒组件24上;切刀组件25安装在固定座21上,对应转动滚筒组件24的284侧方;所述的移贴组件27对应转动滚筒组件24的下方,紧定组件28对应移贴组件27的正下方。

[0023]

所述的转动滚筒组件24外周用于粘贴胶纸,切刀组件25用于将胶纸切成小段,移贴组件27用于将小段的胶纸移贴在极耳上,紧定组件28用于将极耳固定。

[0024]

所述的转动滚筒组件24包括转盘241、u形片242和步进电机,转盘241的轴端固定在步进电机的输出轴上,步进电机固定在固定座21上,u形片242侧截面形状成u形,u形片242的缺口朝外均匀安装在转盘241的外周;所述的覆压组件26包括摆动架261、辊压轮262和拉紧弹簧263,摆动架261转动连接在固定座21上,摆动架261的轴端设置有连杆264,拉紧弹簧263的一端与连杆264相连接,拉紧弹簧263的另一端与固定座21相连接;所述的辊压轮262转动连接在摆动架261上,辊压轮262的表面与u形片242相接触;所述的切刀组件25包括切刀251、刀架252和裁切气缸253;切刀251固定在刀架252上,裁切气缸253水平安装在固定座21上,裁切气缸253的伸缩端与刀架252相连接,切刀251对应u形片242的缺口。

[0025]

所述的移贴组件27包括下降气缸271、连接板272和移贴块273;连接板272通过滑轨移动连接在固定座21上,下降气缸271固定连接在固定座21上,下降气缸271的伸缩端与连接板272相连接;所述的移贴块273竖直安装在连接板272上,所述的移贴块273下端成方柱形,移贴块273下端面还设置有吸气孔。

[0026]

所述的紧定组件28包括横移气缸281、手指气缸282、夹爪283、升降板284、纵移气缸285和折座286,所述的升降板284通过滑轨移动连接在折座286上,纵移气缸285的伸缩端与升降板284相连接;横移气缸281水平安装在升降板284上,手指气缸282通过滑轨水平连接在升降板284上,横移气缸281的伸缩端与手指气缸282相连接;所述的夹爪283安装在手指气缸282的两移动端,夹爪283上下相对应。

[0027]

所述的贴胶装置2在工作时,胶纸从上料盘22中送出,经过覆压组件26将胶纸压在转动滚筒组件24的u形片242上,剥离后的离型纸在收料盘23上收集;胶纸贴在u形片242上,而后切刀组件25将u形片242缺口中胶纸进行裁切,使胶纸的两端粘贴在相邻的u形片242上;转动滚筒组件24继续转动,紧定组件28将极耳夹住后,移贴组件27下降,将胶纸移贴在极耳上。

[0028]

贴胶装置2解决了胶纸粘贴效率低,小粘贴面积难以操作的问题,通过转动滚筒组件24进行预先粘贴胶纸,然后再u形片242上进行裁切分段,胶纸运到最下方的时候进行移贴到电池极耳上,转动滚筒组件24的上方,侧方和下方分别进行贴纸的上料、裁切和移贴三个工序,并且转动滚筒组件24可以转动,实现工位之间的流转,提高粘贴效率;采用u形片242预先粘胶的方式,能够适应小面积的粘贴,方便胶纸粘贴。

[0029]

如图4和图5所示,所述的一种锂电池包极耳贴胶机的定位装置包括底座31、第一定位机构32、第二定位机构33、极耳定位组件34和夹紧组件35;底座31固定在机架上,底座31的上端设置有平板311,平板311上开有两条相互垂直的槽312,所述的第一定位机构32和第二定位机构33安装在底座31上,第一定位机构32和第二定位机构33分别对应两条槽312;平板311上还设置有侧向抵块313,第一定位机构32与侧向抵块313相对应;所述的极耳定位组件34安装在底座31的端部,极耳定位组件34与第二定位机构33相对应,夹紧组件35安装在底座31的侧方,夹紧组件35对应平板311的上方。

[0030]

所述的定位机构包括定位板331、滑条332、转座333、折形杆334、滚子335和驱动气缸336;定位板331固定在滑条332上,滑条332匹配在槽312中;滑条332的下方设置有立板,立板侧方设置有导柱337,导柱337移动配合在转座333中,导柱337外套有弹簧,弹簧一端与导柱337的端部粗端相抵,弹簧的另一端与转座333相抵,所述的转座333固定连接在底座31上;所述的折形杆334成直角形,折形杆334的转折处铰接在转座333中,折形杆334的一端位于立板侧方;所述的驱动气缸336安装在底座31上,滚子335连接在驱动气缸336的伸缩端,滚子335位于折形杆334另一端的正下方。

[0031]

所述的极耳定位组件34包括顶升气缸341、安装板342、调节板343和挡块344;顶升气缸341固定安装在底座31上,安装板342设置在顶升气缸341的伸缩端,调节板343固定在安装板342上,调节板343上设置有一排圆孔,挡块344通过圆孔固定在调节板343上,挡块344对应电池的两个极耳,挡块344成阶梯形,凸起的部位侧边用于挡住锂电池包,下沉的部位用于放置电池极耳。

[0032]

所述的夹紧组件35包括旋压气缸351和压杆352,压杆352安装在旋压气缸351的轴端,所述的旋压气缸351的轴端,运动为螺旋方式,既可以转动,也可以升降。

[0033]

所述的一种锂电池包极耳贴胶机的定位装置在工作时,首先极耳定位组件34上升,挡块344露出在平板311表面,第一定位机构32和第二定位机构33开始工作,驱动气缸336带动滚子335上升,顶动折形杆334转动,将定位板331向外扩,而后锂电池包放置在平板311上,驱动气缸336带动滚子335下降,定位板331在弹簧的作用下向内运动,从两个方向将锂电池包夹住;最后旋压气缸351带动压杆352从上方将锂电池包压住。

[0034]

一种锂电池包极耳贴胶机的定位装置解决了锂电池包刚性定位易损坏电池,极耳位置不准确的问题;通过采用两个定位机构对锂电池包进行定位,定位机构采用弹簧元件作为动力源进行定位夹紧,防止刚性冲击,驱动气缸336控制定位机构的扩张,方便锂电池包置入;通过折形杆334进行传动,能够有效减小机构在横向的结构尺寸;极耳定位组件34的挡块344可以调节,适应不同宽度的电池极耳位置,挡块344既可以作为端挡部件又可以作为贴胶时支撑部件,提高贴胶的准确性;上方夹紧采用旋压气缸351压紧,动作高效,便于从上方进行搬运上下料。

[0035]

如图6所示,所述的搬运装置4包括移动模组41、升降气缸42、型材架43和吸盘44;

吸盘44均匀安装在型材架43上,型材架43与升降气缸42的相连接,升降气缸42固定设置在移动模组41的移动端,移动模组41水平安装在机架上。

[0036]

一种锂电池包极耳贴胶机的工作方法,依次通过以下步骤进行加工:s1 上料定位:搬运装置4将锂电池包搬运到定位装置3上,首先极耳定位组件34上升,挡块344露出在平板311表面,第一定位机构32和第二定位机构33开始工作,驱动气缸336带动滚子335上升,顶动折形杆334转动,将定位板331向外扩,而后锂电池包放置在平板311上,驱动气缸336带动滚子335下降,定位板331在弹簧的作用下向内运动,从两个方向将锂电池包夹住;最后旋压气缸351带动压杆352从上方将锂电池包压住;s2 胶纸上料:胶纸从上料盘22中送出,经过覆压组件26将胶纸压在转动滚筒组件24的u形片242上,剥离后的离型纸在收料盘23上收集;胶纸贴在u形片242上,而后切刀组件25将u形片242缺口中胶纸进行裁切,使胶纸的两端粘贴在相邻的u形片242上;s3 胶纸移贴:转动滚筒组件24继续转动,紧定组件28将极耳夹住后,移贴组件27下降,使移贴块273吸住胶纸,将胶纸移贴在极耳上;s4 下料搬运:定位装置3松开锂电池包,搬运装置4将锂电池包吸住后搬运出来,实现下料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1