一种电芯及其制备方法与流程

[0001]

本发明属于电池制造技术领域,尤其涉及一种电芯及其制备方法。

背景技术:

[0002]

锂离子电池具有电压高、比能量高、循环使用次数多、存储时间长等优点。锂离子电池作为电动汽车关键部件,其各电化学性能的表现将直接成为影响电动汽车广泛推广应用的主要限制条件之一。而作为锂离子电池的核心部件,电芯的制作将直接影响到锂离子电池的各相关性能。

[0003]

现有技术中有卷绕式电芯和叠片式电芯。.卷绕式电芯适合小容量电池,且卷绕过程不易控制,容易偏绕,由于极片与极片、极片与隔膜之间的普通贴合方式造成了卷绕之后的电芯不紧实,且由于引力作用还会出现“s”型变形,导致尺寸过大、卷芯过厚等缺陷。叠片式电芯,是由负极极片和正极极片交替放入隔离膜中。叠片式电芯的层数以及极片的尺寸不受限制,电池的性能发挥好,适合大容量电池电芯制作。但是叠片式电芯在叠片的过程中工序繁琐、生产效率低,而且容易出现错位的现象。

技术实现要素:

[0004]

本发明的目的之一在于:针对现有技术的不足,而提供一种电芯的制备方法,既能同时完成多个电芯的制备,又能避免出现极片易位,大大提高生产效率和生产质量。

[0005]

为了实现上述目的,本发明采用以下技术方案:

[0006]

一种电芯的制备方法,包括以下步骤:

[0007]

1)将连续的第一极片、第二极片分别分切成第一极片单体和第二极片单体,其中,所述第一极片和所述第二极片的极性相反;

[0008]

2)放卷出一层隔膜,在所述隔膜上放置若干个所述第一极片单体,压紧;

[0009]

3)在所述第一极片单体上再放置一层隔膜,在所述隔膜上放置若干个所述第二极片单体,所述第二极片单体与所述第一极片单体对应设置,压紧;

[0010]

4)重复步骤2)至3),直至达到电芯需求厚度/层数,热压形成若干个连续的电芯单元;

[0011]

5)在相邻两个所述电芯单元之间将所述隔膜切断,同时得到若干个电芯。

[0012]

作为本发明所述的电芯的制备方法的一种改进,所述隔膜的表面设置有粘接层,或者所述第一极片单体和所述第二极片单体的表面设置有粘接层。

[0013]

作为本发明所述的电芯的制备方法的一种改进,所述第一极片单体为正极片单体或负极片单体,所述第二极片单体为负极片单体或正极片单体,所述负极片单体的长度大于所述正极片单体的长度,所述负极片单体的宽度大于所述正极片单体的长度。

[0014]

作为本发明所述的电芯的制备方法的一种改进,所述负极片单体的长度至少比所述正极片单体的长度大1mm,所述负极片单体的宽度至少比所述正极片单体的宽度大1.5mm。

[0015]

作为本发明所述的电芯的制备方法的一种改进,每个所述第一极片单体上均设置有第一极耳,每个所述第二极片单体上均设置有第二极耳;在每个所述电芯单元中,若干所述第一极耳重叠设置,若干所述第二极耳重叠设置。

[0016]

作为本发明所述的电芯的制备方法的一种改进,若干所述第一极耳与若干所述第二极耳位于同一端且错开设置,或者若干所述第一极耳与若干所述第二极耳位于相对的两端。

[0017]

作为本发明所述的电芯的制备方法的一种改进,在所述第一极片分切成所述第一极片单体之前,先在所述第一极片的边缘切割出第一极耳,使得每个所述第一极片单体均形成有第一极耳,和/或,在所述第二极片分切成第二极片单体之前,先在所述第二极片的边缘切割出第二极耳,使得每个所述第二极片单体均形成有第二极耳。

[0018]

作为本发明所述的电芯的制备方法的一种改进,每个所述第一极片单体预留有第一空箔区,在叠置完成后,对多层所述第一极片单体的第一空箔区同时进行切割,形成多个叠置的第一极耳,和/或,每个所述第二极片单体预留有第二空箔区,在叠置完成后,对多层所述第二极片单体的第二空箔区同时进行切割,形成多个叠置的第二极耳。

[0019]

作为本发明所述的电芯的制备方法的一种改进,步骤5)中,切断所述隔膜采用的是热切刀切割或激光切割。

[0020]

本发明的目的之二在于:提供一种电芯,采用说明书前文所述的制备方法制备而得。

[0021]

相比于现有技术,本发明至少具有以下有益效果:本发明先将连续的第一极片、第二极片分别分切成若干个单独的第一极片单体和第二极片单体,然后以隔膜作为分隔体,将第一极片单体和第二极片单体进行交换叠置,热压形成多个电芯单体,最后通过切断隔膜得到多个电芯。本发明可以同时制得多个电芯,大大提高了生产效率;而且本发明叠置后就及时热压,防止极片单体发生易位,大大提高了产品的生产质量。

附图说明

[0022]

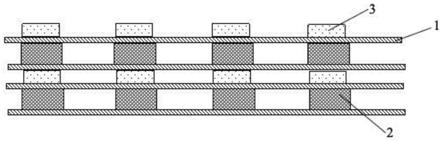

图1是本发明中热压前多个连续的电芯单元的结构示意图。

[0023]

图2是本发明中热压后多个连续的电芯单元的结构示意图之一。

[0024]

图3是本发明中热压后多个连续的电芯单元的结构示意图之二。

[0025]

其中:1-隔膜,2-第一极片单体,3-第二极片单体,4-电芯单元。

具体实施方式

[0026]

下面对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

[0027]

1、电芯的制备方法

[0028]

参考图1~3,本发明的第一方面提供一种电芯的制备方法,包括以下步骤:

[0029]

1)将连续的第一极片、第二极片分别分切成第一极片单体2和第二极片单体3,其中,第一极片和第二极片的极性相反;

[0030]

2)放卷出一层隔膜1,在隔膜1上放置若干个第一极片单体2,压紧;

[0031]

3)在第一极片单体2上再放置一层隔膜1,在隔膜1上放置若干个第二极片单体3,第二极片单体3与第一极片单体1对应设置,压紧;

[0032]

4)重复步骤2)至3),直至达到电芯需求厚度/层数,热压形成若干个连续的电芯单元;

[0033]

5)在相邻两个电芯单元4之间将隔膜1切断,同时得到若干个电芯。

[0034]

优选的,步骤2)和3)中,若干第一极片单体2和若干第二极片单体3放置于隔膜1上时,均是平行均匀地放置,即是等间隔设置且底部位于同一直线上。

[0035]

在一些实施方式中,隔膜1的表面设置有粘接层;在另一些实施方式中,第一极片单体2和第二极片单体3的表面设置有粘接层。

[0036]

在一些实施方式中,第一极片单体2为正极片单体,第二极片单体3为负极片单体;在另一些实施方式中,第一极片单体2为负极片单体,第二极片单体3为正极片单体。在以上实施方式中,负极片单体的长度大于正极片单体的长度,负极片单体的宽度大于正极片单体的长度。优选的,负极片单体的长度至少比正极片单体的长度大1mm,负极片单体的宽度至少比正极片单体的宽度大1.5mm。如此设置确保,负极不会产生析锂。

[0037]

在一些实施方式中,每个第一极片单体2上均设置有第一极耳,每个第二极片单体3上均设置有第二极耳;在每个电芯单元4中,若干第一极耳重叠设置,若干第二极耳重叠设置。

[0038]

在一些实施方式中,若干第一极耳与若干第二极耳位于同一端且错开设置;在另一些实施方式中,若干第一极耳与若干第二极耳位于相对的两端。

[0039]

在一些实施方式中,在第一极片分切成第一极片单体2之前,先在第一极片的边缘切割出第一极耳,使得每个第一极片单体2均形成有第一极耳,同时,在第二极片分切成第二极片单体3之前,先在第二极片的边缘切割出第二极耳,使得每个第二极片单体3均形成有第二极耳。在又一些实施方式中,每个第一极片单体2预留有第一空箔区,在叠置完成后,对多层第一极片单体2的第一空箔区同时进行切割,形成多个叠置的第一极耳,同时,每个第二极片单体3预留有第二空箔区,在叠置完成后,对多层第二极片单体3的第二空箔区同时进行切割,形成多个叠置的第二极耳。在另一些实施方式中,在第一极片分切成第一极片单体2之前,先在第一极片的边缘切割出第一极耳,使得每个第一极片单体2均形成有第一极耳,另外,每个第二极片单体3预留有第二空箔区,在叠置完成后,对多层第二极片单体3的第二空箔区同时进行切割,形成多个叠置的第二极耳。

[0040]

在一些实施方式中,步骤4)中,热压时以最顶层或最底层的隔膜1/第一极片单体2/第二极片单体3所在平面为热压平面,将多层隔膜1热压一起,形成如图2所示的结构;在另一些实施方式中,步骤4)中,热压时以位于中间层的隔膜1/第一极片单体2/第二极片单体3所在平面为热压平面,将多层隔膜1热压在一起,形成如图3所示的结构。

[0041]

在一些实施方式中,步骤5)中,切断隔膜1采用的是热切刀切割;在另一些实施方式中,步骤5)中,切断隔膜1采用的是激光切割。

[0042]

2、电芯

[0043]

本发明的第二方面提供一种电芯,采用本发明提供的制备方法制备而得。

[0044]

具体的,电芯包括第一极片单体2、第二极片单体3以及间隔于第一极片单体2和第二极片单体3之间的隔膜1,相邻两层隔膜1将第一极片单体2或第二极片单体3包裹在内。第一极片单体2形成有第一极耳,第二极片单体3形成有第二极耳,第一极耳与第二极耳位于同一端且错开设置,或者第一极耳与第二极耳位于相对的两端。

[0045]

实施例1

[0046]

一种电芯的制备方法,包括以下步骤:

[0047]

1)在连续的第一极片边缘切割出若干第一极耳,在连续的第二极片的边缘切割出若干第二极耳,将连续的第一极片、第二极片分别分切成第一极片单体2和第二极片单体3,使得每个第一极片单体2均形成有第一极耳,每个第二极片单体3均形成有第二极耳,其中,第一极片和第二极片的极性相反;

[0048]

2)放卷出一层隔膜1,在隔膜1上放置若干个第一极片单体2,第一极片单体2的第一极耳朝同一端设置,压紧;

[0049]

3)在第一极片单体2上再放置一层隔膜1,在隔膜1上放置若干个第二极片单体3,第二极片单体3与第一极片单体1对应设置,第二极片单体3的第二极耳与第一极耳朝同一端设置,且第二极耳与第一极耳错开设置,压紧;

[0050]

4)重复步骤2)至3),直至达到电芯需求厚度/层数,热压形成若干个连续的电芯单元4;热压时,以最顶层的第二极片单体3所在平面为热压平面,将多层隔膜1热压一起,形成如图2所示的结构;

[0051]

5)在相邻两个电芯单元4之间采用热切刀将隔膜1切断,同时得到若干个电芯。

[0052]

其中,第一极片单体2为负极片单体,第二极片单体3为正极片单体,负极片单体的长度比正极片单体的长度大至少1mm,负极片单体的宽度比正极片单体的宽度至少大1.5mm。

[0053]

实施例2

[0054]

一种电芯的制备方法,包括以下步骤:

[0055]

1)在连续的第一极片边缘切割出若干第一极耳,在连续的第二极片的边缘切割出若干第二极耳,将连续的第一极片、第二极片分别分切成第一极片单体2和第二极片单体3,使得每个第一极片单体2均形成有第一极耳,每个第二极片单体3均形成有第二极耳,其中,第一极片和第二极片的极性相反;

[0056]

2)放卷出一层隔膜1,在隔膜1上放置若干个第一极片单体2,若干第一极片单体2的第一极耳朝同一端设置,压紧;

[0057]

3)在第一极片单体2上再放置一层隔膜1,在隔膜1上放置若干个第二极片单体3,第二极片单体3与第一极片单体2对应设置,第二极片单体3的第二极耳与第一极耳朝相对的两端设置,压紧;

[0058]

4)重复步骤2)至3),直至达到电芯需求厚度/层数,热压形成若干个连续的电芯单元4;热压时,以位于中间层的第二极片单体3所在平面为热压平面,将多层隔膜1热压在一起,形成如图3所示的结构;

[0059]

5)在相邻两个电芯单元4之间采用激光切割将隔膜1切断,同时得到若干个电芯。

[0060]

其中,第一极片单体2为负极片单体,第二极片单体3为正极片单体,负极片单体的长度比正极片单体的长度大至少1mm,负极片单体的宽度比正极片单体的宽度至少大1.5mm。

[0061]

实施例3

[0062]

一种电芯的制备方法,包括以下步骤:

[0063]

1)将连续的第一极片、第二极片分别分切成第一极片单体2和第二极片单体3,每

个第一极片单体2均具有第一空箔区,每个第二极片单体3均具有第二空箔区,其中,第一极片和第二极片的极性相反;

[0064]

2)放卷出一层隔膜1,在隔膜1上放置若干个第一极片单体2,若干第一极片单体2的第一空箔区朝向同一端设置,压紧;

[0065]

3)在第一极片单体2上再放置一层隔膜1,在隔膜1上放置若干个第二极片单体3,第二极片单体3与第一极片单体2对应设置,第二极片单体2的第二空箔区与第一空箔区朝相对的两端设置,压紧;

[0066]

4)重复步骤2)至3),直至达到电芯需求厚度/层数,热压形成若干个连续的电芯单元4;热压时,以最顶层的第二极片单体3所在平面为热压平面,将多层隔膜1热压一起,形成如图2所示的结构;

[0067]

5)对多层第一极片单体2的第一空箔区同时进行切割,形成多个叠置的第一极耳,对多层第二极片单体3的第二空箔区同时进行切割,形成多个叠置的第二极耳;

[0068]

6)在相邻两个电芯单元4之间采用激光切割将隔膜1切断,同时得到若干个电芯。

[0069]

其中,第一极片单体2为负极片单体,第二极片单体3为正极片单体,负极片单体的长度比正极片单体的长度大至少1mm,负极片单体的宽度比正极片单体的宽度至少大1.5mm。

[0070]

实施例4

[0071]

一种电芯的制备方法,包括以下步骤:

[0072]

1)将连续的第一极片、第二极片分别分切成第一极片单体2和第二极片单体3,每个第一极片单体2均具有第一空箔区,每个第二极片单体3均具有第二空箔区,其中,第一极片和第二极片的极性相反;

[0073]

2)放卷出一层隔膜1,在隔膜1上放置若干个第一极片单体2,压紧;

[0074]

3)在第一极片单体2上再放置一层隔膜1,在隔膜1上放置若干个第二极片单体3,第二极片单体3与第一极片单体2对应设置,压紧;

[0075]

4)重复步骤2)至3),直至达到电芯需求厚度/层数,热压形成若干个连续的电芯单元4;热压时,以位于中间层的第二极片单体3所在平面为热压平面,将多层隔膜1热压在一起,形成如图3所示的结构;

[0076]

5)对多层第一极片单体2的第一空箔区同时进行切割,形成多个叠置的第一极耳,对多层第二极片单体3的第二空箔区同时进行切割,形成多个叠置的第二极耳;

[0077]

6)在相邻两个电芯单元4之间采用激光切割将隔膜1切断,同时得到若干个电芯。

[0078]

其中,第一极片单体2为负极片单体,第二极片单体3为正极片单体,负极片单体的长度比正极片单体的长度大至少1mm,负极片单体的宽度比正极片单体的宽度至少大1.5mm。

[0079]

以上实施例均能同时完成多个电芯的制备,又能避免出现极片易位,大大提高生产效率和生产质量。

[0080]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明

构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1