氮掺杂碳包覆Co和/或Co3ZnC复合材料在制备锂硫电池隔膜中的应用

氮掺杂碳包覆co和/或co3znc复合材料在制备锂硫电池隔膜中的应用

技术领域

1.本发明属于纳米材料和锂硫电池领域,特别涉及一种氮掺杂碳包覆co和/或co3znc复合材料在制备锂硫电池隔膜中的应用。

背景技术:

2.随着全球能源需求量的日益增长和化石能源的逐渐枯竭,人类迫切需要对清洁能源如风能、太阳能和地热能等进行开发利用。然而,当光电、风电并入现有电网的占比超过10%后会对局部电网产生明显冲击,因此研究和发展高效安全的蓄电储能技术是大规模、高效使用这些能源的关键。相比于目前应用的铅酸电池、镍氢电池、锂离子电池储能体系,锂硫电池以其高比能量(2600w

·

h/kg)、原料廉价、环境友好等优点,被认为是一类继锂离子电池之后具有极大发展潜力的高容量储能体系。

3.然而,锂硫电池发展至今尚未实现规模上的实际应用,主要归因于锂硫电池面临的几大挑战。主要包括1.充放电过程中单质硫及其多硫化物的绝缘性和体积膨胀(~80%);2.充放电过程中,中间产物多硫化物可溶于有机电解液,充电过程中会迁移至负极和不稳定的锂金属表面发生自放电反应,生成物回到正极被氧化,如此反复,形成穿梭效应,导致活性物质利用率降低,造成电池容量损失和循环性能下降。同时,金属锂作为负极一直存在的表面不稳定和枝晶问题,易引发热失控及短路爆炸等安全问题,也制约了锂硫电池的推广和应用。

4.近年来,大量研究工作致力于改善锂硫电池的性能以实现锂硫电池的实际应用。其中,隔膜作为锂硫电池体系中的重要组件部分之一,其性能的优劣直接影响到锂硫电池的电化学性能,成为研究重点之一。主要研究途径包括寻找新型隔膜和修饰现有商业隔膜。而与寻求一种新型分离器相比,修饰商业隔膜具有操作简单、实用的优点,因此对商用分离器的改性得到了更广泛的研究。纳米碳材料作为一类优异的隔膜修饰材料具有良好的导电性,同时可以在锂硫电池充放电过程中物理锚定多硫化物,从而有效提高锂硫电池的循环稳定性。然而,非极性碳材料与极性多硫化物之间的亲和力差,不足以有效抑制多硫化物在循环过程中的穿梭效应。因此探索具有优良导电性、强锚固力、加速多硫化物相互转换和快速li

+

扩散速率等优点的改性分离器是一种有效提高锂硫电池的电化学性能、实现锂硫电池实际应用的有效途径。

技术实现要素:

5.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种氮掺杂碳包覆co和/或co3znc复合材料在制备锂硫电池隔膜中的应用。

6.本发明的目的通过下述方案实现:

7.氮掺杂碳包覆co和/或co3znc复合材料在制备锂硫电池隔膜中的应用。

8.所述的氮掺杂碳包覆co和/或co3znc复合材料由以下方法制备得到:

9.(1)制备钴锌和双氰胺复合物:首先将pluronic f

‑

127溶解于水中,再加入双氰胺搅拌直至完全溶解,然后加入可溶性正二价钴盐、正二价锌盐后继续搅拌过夜,再将所得溶液蒸干水分并干燥即得到钴锌和双氰胺复合物;

10.(2)制备氮掺杂碳包覆碳化钴锌复合材料:将步骤(1)所得固体钴锌和双氰胺复合物置于瓷舟中,然后在n2气氛下进行高温碳化,反应完成即得氮掺杂碳包覆co和/或co3znc复合材料。

11.步骤(1)中所述的可溶性正二价钴盐为co(no3)

2 6h2o、cocl

2 6h2o、co(ch3coo)

2 4h2o中的至少一种,优选为co(no3)26h2o;所述的正二价锌盐为zn(no3)

2 6h2o、zncl2、zn(ch3coo)

2 2h2o中的至少一种,优选为zn(no3)

2 6h2o;

12.步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比为1:1

‑

3,优选为1:3。

13.步骤(1)中所述的pluronic f

‑

127和双氰胺的质量比为1:1

‑

3,优选为1:2。

14.步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的用量与双氰胺的用量满足:可溶性正二价钴盐和正二价锌盐的摩尔量和与双氰胺的摩尔量的比值为1:13.2

‑

17.7,优选为1:13.2。

15.步骤(1)中所述的将所得溶液蒸干水分并干燥是指在80℃的油浴锅中蒸干水分,然后在60~80℃的烘箱中干燥过夜;油浴锅以及烘箱温度均优选为80℃。

16.步骤(1)中所述的水只是作为反应介质,因此其用量只需要其可以完全溶解所加入的pluronic f

‑

127、双氰胺以及可溶性正二价钴盐和正二价锌盐即可。

17.步骤(2)中所述的高温碳化是指在600

‑

800℃保温1

‑

3h;优选为在700℃保温1

‑

3h。

18.步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比以及步骤(2)中所述的高温碳化均会影响最终产物的组成。

19.优选的,当步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比为1:3,步骤(2)中所述的高温煅烧是指在700℃保温1h时,所得到的产物为氮掺杂碳包覆co3znc复合材料;

20.优选的,当步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比为1:3,步骤(2)中所述的高温煅烧是指在700℃保温2

‑

3h时,所得到的产物为氮掺杂碳包覆co/co3znc复合材料;

21.优选的,当步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比为1:3,步骤(2)中所述的高温煅烧是指在800℃保温2

‑

3h时,所得到的产物为氮掺杂碳包覆co复合材料;

22.优选的,当步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比为1:2

‑

2.5,步骤(2)中所述的高温煅烧是指在700℃保温1

‑

3h时,所得到的产物为氮掺杂碳包覆co/co3znc复合材料;

23.优选的,当步骤(1)中所述的可溶性正二价钴盐和正二价锌盐的摩尔比为1:2

‑

2.5,步骤(2)中所述的高温煅烧是指在800℃保温2h时,所得到的产物为氮掺杂碳包覆co复合材料。

24.一种锂硫电池隔膜,其由以下方法制备得到:将上述方法制备得到的氮掺杂碳包覆co和/或co3znc复合材料、导电剂以及粘结剂在溶剂中研磨混合均匀,然后将所得浆体通过刮刀法均匀涂覆在商用隔膜上,干燥后即形成锂硫电池隔膜。相比于传统商用隔膜,修饰

后的隔膜大大提升了锂硫电池的循环稳定性。

25.所述的导电剂优选为导电剂super p;所述的粘结剂优选为pvdf;所述的溶剂优选为n

‑

甲基吡咯烷酮(nmp)。

26.所述的氮掺杂碳包覆co和/或co3znc复合材料、导电剂以及粘结剂的质量比为8:1:1。

27.本发明首先将表面活性剂pluronic f

‑

127溶于水中,加入碳源双氰胺,再分别加入正二价钴盐(co(no3)

2 6h2o)、正二价锌盐(zn(no3)

2 6h2o),进一步搅拌后蒸干水分得到固体复合物,然后在n2气体保护下,将上述所得产物进行高温碳化。此过程中双氰胺通过碳化得到n掺杂碳,且双氰胺在碳化过程产生的一氧化碳、二氧化碳、一氧化氮以及碳等还原性物质能够将钴锌还原碳化得到co或co3znc。pluronic f

‑

127在高温煅烧过程中挥发在n掺杂碳表面形成孔结构。因此,反应完成后即得目标产物氮掺杂碳包覆co和/或co3znc复合材料。将氮掺杂碳包覆co和/或co3znc复合材料作为隔膜修饰材料运用刮刀法涂覆在商用隔膜上,应用于锂硫电池中可以有效提高锂硫电池的电化学性能。

28.本发明相对于现有技术,具有如下的优点及有益效果:

29.(1)本发明氮掺杂碳包覆co和/或co3znc复合材料(co3znc@nc、co/co3znc@nc或co@nc)合成过程简单,可通过调控钴盐和锌盐的用量以及高温碳化温度和时间控制co和co3znc的相对含量,能够快速放大工业化。

30.(2)本发明氮掺杂碳包覆co和/或co3znc复合材料(co3znc@nc、co/co3znc@nc或co@nc)结构新颖,作为锂硫电池的隔膜修饰功能材料能够极大程度提高锂硫电池的电化学性能。

附图说明

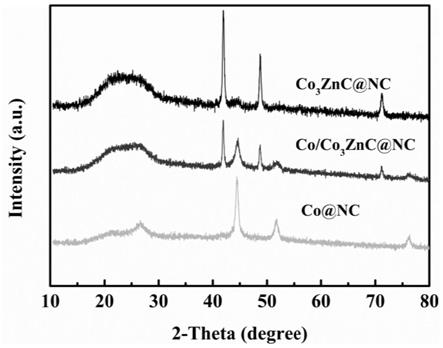

31.图1为实施例1,2,3制备得到的co3znc@nc、co/co3znc@nc和co@nc的xrd图。

32.图2为实施例1制备的pp/co3znc@nc锂硫电池在0.1c下的容量电压图。

33.图3实施例1制备的pp/co3znc@nc锂硫电池在0.5c下的循环性能图。

34.图4为实施例2制备的pp/co/co3znc@nc锂硫电池在0.1c下的容量电压图。

35.图5实施例2制备的pp/co/co3znc@nc锂硫电池在0.5c下的循环性能图。

36.图6为实施例3制备的pp/co@nc锂硫电池在0.1c下的容量电压图。

37.图7实施例3制备的pp/co@nc锂硫电池在0.5c下的循环性能图。

具体实施方式

38.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.实施例中所用试剂如无特殊说明均可从市场常规购得。

40.实施例中所述的锂硫电池的组装及测试方法如下:

41.(1)pp/氮掺杂碳包覆co和/或co3znc复合材料修饰隔膜的制备:将氮掺杂碳包覆co和/或co3znc复合材料、导电剂super p和粘结剂pvdf以质量比8:1:1的比例置于玛瑙研钵中,并以n

‑

甲基基吡咯烷酮(nmp)为溶剂充分研磨30分钟,然后将所得浆体用刮刀法均匀

涂覆在商用隔膜celgard2500(pp)上。充分干燥后,将所得隔膜裁成直径为16mm的圆片。

42.(2)正极极片的制备:25%的super p和75%的升华硫在玛瑙研钵中充分研磨15分钟后置于不锈钢反应釜中,然后再放入烘箱中155℃保温10h,反应结束得到super p

‑

s复合材料。将80%super p

‑

s、10%super p和10%pvdf置于玛瑙研钵中,并以n

‑

甲基基吡咯烷酮(nmp)为溶剂充分研磨30分钟,然后将所得浆体用刮刀法均匀涂覆在铝箔上。充分干燥后,将所得极片裁成直径为14mm的圆片。

43.(3)扣式电池的组装:以下操作均在充满氩气的手套箱中进行。cr2025扣式电池的组装分别是以锂片为负极、super p

‑

s为正极、pp/氮掺杂碳包覆碳化钴锌复合材料为隔膜和以litfis电解液(1.0m litfsi in dol:dme=1:1vol%with 1.0%lino3,苏州多多试剂)为电解液。且电解液的用量为15μl/mgs.对比电池的组装以商用celgard2500(pp)替代pp/co3znc@nc即可。

44.(4)锂硫电池循环稳定型的测试:将组装好的电池静置24小时后,使用neware bts电池测试系统在不同电流密度下对其进行恒电流充放电测试,充放电的电压范围为1.5

‑

2.8v。

45.实施例1

46.本实施例的氮掺杂碳包覆co3znc复合材料co3znc@nc的制备方法,具体步骤如下:

47.将1gpluronic f

‑

127,2g双氰胺,0.1303g co(no3)

2 6h2o和0.3994g zn(no3)

2 6h2o依次充分溶于水中,继续搅拌过夜后将该溶液放于80℃油浴锅中,水分搅干后放于80℃烘箱中继续干燥。最后把干燥后的样品放于管式炉中,在n2气氛的保护下,以3℃/min的升温速度升至700℃,高温碳化1h后所得样品即为co3znc@nc.

48.本实施例中co3znc@nc的xrd图如图1所示,co3znc@nc复合材料的xrd衍射图中有三个主峰,位于41.90

°

、48.79

°

和71.48

°

的衍射峰分别对应于co3znc(pdf#29

‑

0524)的(111)、(200)和(220)晶面。而位于2θ=26.5

°

的特征峰对应氮掺杂碳的(002)晶面。说明成功合成了co3znc@nc。

49.将合成的co3znc@nc用于修饰商用隔膜pp,然后组装成pp/co3znc@nc锂硫电池,该锂硫电池在0.1c下的容量电压图如图2所示,从0.1c电流密度下的比容量电压曲线可以看出,pp/co3znc@nc电池的初始放电比容量高达1502.1ma h g

‑1;pp/co3znc@nc隔膜电池在0.5c下的循环曲线如图3所示,从图3可以看出,100圈循环之后,容量仍保持在964.4ma h g

‑1,容量保持率高达85.8%,远高于不加修饰的商业隔膜电池(387.1ma h g

‑1,66.7%)。

50.实施例2

51.本实施例的氮掺杂碳包覆co/co3znc复合材料co/co3znc@nc的制备方法,具体步骤如下:

52.将1gpluronic f

‑

127,2g双氰胺,0.1303g co(no3)

2 6h2o和0.2663g zn(no3)

2 6h2o依次充分溶于水中,继续搅拌过夜后将该溶液放于80℃油浴锅中,水分搅干后放于80℃烘箱中继续干燥。最后把干燥后的样品放于管式炉中,在n2气氛的保护下,以3℃/min的升温速度升至700℃,高温碳化2h后所得样品即为co/co3znc@nc.

53.本实施例中co/co3znc@nc的xrd图如图1所示,co/co3znc@nc复合材料的xrd衍射图中有六个主峰,其中位于41.90

°

、48.79

°

和71.48

°

的衍射峰分别对应于co3znc(pdf#29

‑

0524)的(111)、(200)和(220)晶面,而位于44.21

°

、51.52

°

和75.85

°

的衍射峰分别对应于co

(pdf#15

‑

0806)的(111)、(200)和(220)晶面。位于2θ=26.5

°

的特征峰对应氮掺杂碳的(002)晶面。说明成功合成了co/co3znc@nc。

54.将合成的co/co3znc@nc用于修饰商用隔膜pp,然后组装成pp/co/co3znc@nc锂硫电池,该锂硫电池在0.1c下的容量电压图如图4所示,从图4中0.1c电流密度下的比容量电压曲线可以看出,pp/co/co3znc@nc电池的初始放电比容量高达1483.2ma h g

‑1;pp/co/co3znc@nc隔膜电池在0.5c电流密度下的循环如图5所示,从图5中可以看出,经过100圈充放电循环后,电池的放电比容量仍保持有876.4ma h g

‑1,比容量保持率有80.5%。远高于不加修饰的商业隔膜电池(387.1ma h g

‑1,66.7%)。

55.实施例3

56.本实施例的氮掺杂碳包覆co复合材料co@nc的制备方法,具体步骤如下:

57.将1gpluronic f

‑

127,2g双氰胺,0.1303g co(no3)

2 6h2o和0.2663g zn(no3)

2 6h2o依次充分溶于水中,继续搅拌过夜后将该溶液放于80℃油浴锅中,水分搅干后放于80℃烘箱中继续干燥。最后把干燥后的样品放于管式炉中,在n2气氛的保护下,以3℃/min的升温速度升至800℃,高温碳化2h后所得样品即为co@nc.

58.本实施例中co@nc的xrd图如图1所示,co/co3znc@c复合材料的xrd衍射图中有三个主峰,位于44.21

°

、51.52

°

和75.85

°

的衍射峰分别对应于co(pdf#15

‑

0806)的(111)、(200)和(220)晶面。位于2θ=26.5

°

的特征峰对应氮掺杂碳的(002)晶面。说明成功合成了co@nc。通过对比co3znc@nc、co/co3znc@nc和co@nc的xrd图可以看出,随着煅烧温度和煅烧时间的增加,co3znc的相对含量逐渐降低,而co的相对含量逐渐增加,说明体系中的co3znc在高温热解过程中发生了分解,然后zn原子挥发,co原子继续被还原为co纳米粒子。

59.将合成的co@nc用于修饰商用隔膜pp,然后组装成pp/co@nc锂硫电池,该锂硫电池在0.1c下的容量电压图如图6所示,从图6比容量电压曲线可以看出,在0.1c的电流密度下,pp/co@nc电池的初始放电比容量高达1374.8ma h g

‑1;pp/co@nc隔膜电池在0.5c电流密度下的循环如图7所示,从图7中可以看出,经过100圈充放电循环后,电池的放电比容量仍保持有620.5ma h g

‑1,比容量保持率有74.8%。远高于不加修饰的商业隔膜电池(387.1ma h g

‑1,66.7%)。

60.通过以上电化学性能对比可知,实施例1所得co3znc@nc复合材料做为锂硫电池隔膜修饰层效果最佳。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1