一种立体卷铁心树脂浇注干式变压器的制作方法

[0001]

本实用新型涉及变压器,具体是一种立体卷铁心树脂浇注干式变压器。

背景技术:

[0002]

变压器主要由三相铁心柱和绕制在各对应铁心柱上的低压线圈、高压线圈组成,铁心柱作为变压器的磁路,低压线圈和高压线圈作为变压器的绕组。立体卷铁心是由三个闭环组成品字形排布的三相铁心柱,立体卷铁心干式变压器以其高效节能、低噪声等特点而得到用户的青睐。

[0003]

通常而言,树脂浇注干式变压器的绕组若采用环氧树脂进行整体浇注,则其会带来结构紧凑、电气强度好、防潮性能优异、机械强度高等特点,这在平面叠片结构铁心的树脂浇注干式变压器上最为常见,例如中国专利文献公开的“高低压整体线圈干式变压器”(公开号cn 101083168,公开日2007年12月5日)。然而,立体卷铁心因其铁心柱通过闭环结构成型的特性,其绕组若采用环氧树脂进行整体浇注,则浇注装模、脱模及密封等工艺环节的技术操作难度非常大,难以轻松、经济的实现,因而,常见的立体卷铁心树脂浇注干式变压器的低压线圈一般不予树脂浇注,仅树脂浇注高压线圈,这使得其电气强度、防潮性能及机械强度大大下降。

[0004]

此外,常见的立体卷铁心树脂浇注干式变压器的绕组高、低压之间的主绝缘,是由设置于高压线圈和低压线圈之间的对半组合结构绝缘筒实现的。这是因为,立体卷铁心的闭环结构特性导致整圆结构的绝缘筒无法套装,只能将绝缘筒设计为可对半组装的分体结构进行组合套装,此种工艺措施的技术难度非常大且制造成本高昂,同时存在绝缘强度较低、不美观等技术问题。

[0005]

综上所述,这些技术问题均在很大程度上限制了立体卷铁心树脂浇注干式变压器在市场上的推广应用。

技术实现要素:

[0006]

本实用新型的技术目的在于:针对上述立体卷铁心的特殊性和现有技术的不足,提供一种结构紧凑、电气强度好、防潮性能和散热性能优异、机械强度高的立体卷铁心树脂浇注干式变压器。

[0007]

本实用新型的技术目的能够通过下述各种技术方案实现。

[0008]

第一种技术方案,一种立体卷铁心树脂浇注干式变压器,包括主要由三根呈品字形排布的铁心柱所组成的立体卷铁心本体,所述铁心本体的每一根铁心柱上设置有处在内侧的低压线圈和处在外侧的高压线圈,所述低压线圈为线绕结构,每一根铁心柱上的所述低压线圈和所述高压线圈由环氧树脂浇注为不可分离的整体结构,且所述低压线圈和所述高压线圈之间以内外双层结构环向排布有若干个能够兼顾主绝缘功能和散热功能的气道。

[0009]

一种上述立体卷铁心树脂浇注干式变压器的制造方法,所述制造方法包括下列工艺步骤:

[0010]

步骤1. 将铁心本体装夹,在对应铁心柱上装配绕线模;

[0011]

所述绕线模主要由多块弧型板所组成的能够匹配于对应铁心柱的内模、连接在所述内模一端处并径向外延的辐板一、连接在所述内模另一端处并径向外延的辐板二、匹配于所述辐板一外缘和所述辐板二外缘且在绕线过程中待用的外模组成,所述辐板二上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔;

[0012]

步骤2. 在所述内模上依次绕制绝缘层一、低压电磁线及层间绝缘、绝缘层四;

[0013]

所述低压线圈的低压进线和低压出线以原线圈的电磁线制作;

[0014]

步骤3. 在所述辐板二上的各内侧气道棒穿孔内穿入内侧气道棒,这些内侧气道棒的插入端抵紧所述辐板一;

[0015]

步骤4. 在所述内侧气道棒上绕制绝缘层五;

[0016]

步骤5. 在所述辐板二上的各外侧气道棒穿孔内穿入外侧气道棒,这些外侧气道棒的插入端抵紧所述辐板一;

[0017]

步骤6. 在所述外侧气道棒上依次绕制绝缘层六、高压电磁线及层间绝缘、绝缘层九;

[0018]

步骤7. 在所述绕线模上装配外模;

[0019]

所述绕线模的内模、辐板一、辐板二和外模组成能够浇注环氧树脂的浇注空间;

[0020]

步骤8. 在真空浇注设备中进行真干燥处理;

[0021]

将环氧树脂真空浇注在所述绕线模的模腔内;

[0022]

步骤9. 采用固化炉进行固化处理;

[0023]

步骤10. 拆除绕线模;

[0024]

使对应铁心柱上的低压线圈和高压线圈由环氧树脂浇注为不可分离的整体结构;

[0025]

步骤11. 重复上述各步骤,在铁心本体上的下一铁心柱上制作整体结构的低压线圈和高压线圈;

[0026]

直至所述铁心本体的三相铁心柱上的各整体结构低压线圈和高压线圈分别制作成型。

[0027]

第二种技术方案,一种立体卷铁心树脂浇注干式变压器,包括主要由三根呈品字形排布的铁心柱所组成的立体卷铁心本体,所述铁心本体的每一根铁心柱上设置有处在内侧的低压线圈和处在外侧的高压线圈,所述低压线圈为箔绕结构,所述低压线圈的低压进线和低压出线分别采用若干张呈弧型状的、厚度为0.1~1mm的薄铜带/薄铝带叠加组合而成,所述低压进线和所述低压出线紧贴焊接的所述低压线圈对应侧铜箔/铝箔上;每一根铁心柱上的所述低压线圈和所述高压线圈由环氧树脂浇注为不可分离的整体结构,且所述低压线圈和所述高压线圈之间以内外双层结构环向排布有若干个能够兼顾主绝缘功能和散热功能的气道。

[0028]

一种上述立体卷铁心树脂浇注干式变压器的制造方法,所述制造方法包括下列工艺步骤:

[0029]

步骤1. 将铁心本体装夹,在对应铁心柱上装配绕线模;

[0030]

所述绕线模主要由多块弧型板所组成的能够匹配于对应铁心柱的内模、连接在所述内模一端处并径向外延的辐板一、连接在所述内模另一端处并径向外延的辐板二、匹配

于所述辐板一外缘和所述辐板二外缘且在绕线过程中待用的外模组成,所述辐板二上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔;

[0031]

步骤2. 在所述内模上绕制绝缘层一;

[0032]

以内模所构成的外圆为基准,将若干张厚度分别为0.1~1mm的薄铜带/薄铝带压制成弧型结构,将这些薄铜带/薄铝带叠加组合在一起、并与能够构成低压线圈的箔材焊接组合,在低压线圈箔材上形成低压进线;

[0033]

将低压箔材及层间绝缘绕制在所述绝缘层一上,所述低压进线以相切结构处在所述低压线圈的内侧壁上;

[0034]

以低压线圈所构成的外圆为基准,将若干张厚度分别为0.1~1mm的薄铜带/薄铝带压制成弧型结构,将这些薄铜带/薄铝带叠加组合在一起、并与能够构成低压线圈的箔材焊接组合,在低压线圈箔材上形成低压出线;

[0035]

在所述低压箔材及层间绝缘上绕制绝缘层四;

[0036]

步骤3. 在所述辐板二上的各内侧气道棒穿孔内穿入内侧气道棒,这些内侧气道棒的插入端抵紧所述辐板一;

[0037]

步骤4. 在所述内侧气道棒上绕制绝缘层五;

[0038]

步骤5. 在所述辐板二上的各外侧气道棒穿孔内穿入外侧气道棒,这些外侧气道棒的插入端抵紧所述辐板一;

[0039]

步骤6. 在所述外侧气道棒上依次绕制绝缘层六、高压电磁线及层间绝缘、绝缘层九;

[0040]

步骤7. 在所述绕线模上装配外模;

[0041]

所述绕线模的内模、辐板一、辐板二和外模组成能够浇注环氧树脂的浇注空间;

[0042]

步骤8. 在真空浇注设备中进行真干燥处理;

[0043]

将环氧树脂真空浇注在所述绕线模的模腔内;

[0044]

步骤9. 采用固化炉进行固化处理;

[0045]

步骤10. 拆除绕线模;

[0046]

使对应铁心柱上的低压线圈和高压线圈由环氧树脂浇注为不可分离的整体结构;

[0047]

步骤11. 重复上述各步骤,在铁心本体上的下一铁心柱上制作整体结构的低压线圈和高压线圈;

[0048]

直至所述铁心本体的三相铁心柱上的各整体结构低压线圈和高压线圈分别制作成型。

[0049]

第三种技术方案,一种立体卷铁心树脂浇注干式变压器,包括主要由三根呈品字形排布的铁心柱所组成的铁心本体,所述铁心本体的每一根铁心柱上设置有处在内侧的低压线圈和处在外侧的高压线圈,所述低压线圈为箔绕结构,所述低压线圈的低压进线和低压出线分别采用若干张呈弧型状的、厚度为0.1~1mm的薄铜带/薄铝带叠加组合而成,所述低压进线和所述低压出线紧贴焊接的所述低压线圈对应侧铜箔/铝箔上;每一根铁心柱上的所述低压线圈和所述高压线圈由环氧树脂浇注为不可分离的整体结构,且所述低压线圈和所述高压线圈之间以内外双层结构环向排布有若干个能够兼顾主绝缘功能和散热功能的气道,所述低压线圈的内部环向排布有若干个低压侧气道。

[0050]

一种上述立体卷铁心树脂浇注干式变压器的制造方法,所述制造方法包括下列工艺步骤:

[0051]

步骤1. 将铁心本体装夹,在对应铁心柱上装配绕线模;

[0052]

所述绕线模主要由多块弧型板所组成的能够匹配于对应铁心柱的内模、连接在所述内模一端处并径向外延的辐板一、连接在所述内模另一端处并径向外延的辐板二、匹配于所述辐板一外缘和所述辐板二外缘且在绕线过程中待用的外模组成,所述辐板二上对应于低压线圈绕制区域的中心处以环向排布结构开设有若干个气道棒穿孔,所述辐板二上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔;

[0053]

步骤2. 在所述内模上绕制绝缘层一;

[0054]

以内模所构成的外圆为基准,将若干张厚度分别为0.1~1mm的薄铜带/薄铝带压制成弧型结构,将这些薄铜带/薄铝带叠加组合在一起、并与能够构成低压线圈的箔材焊接组合,在低压线圈箔材上形成低压进线;

[0055]

将低压箔材及层间绝缘绕制在所述绝缘层一上,所述低压进线以相切结构处在所述低压线圈的内侧壁上;

[0056]

在所述低压箔材及层间绝缘上绕制绝缘层二;

[0057]

步骤3. 在所述辐板二上的各低压侧气道棒穿孔内穿入低压侧气道棒,这些低压侧气道棒的插入端抵紧所述辐板一;

[0058]

步骤4. 在所述低压侧气道棒上依次绕制绝缘层三、低压箔材及层间绝缘;

[0059]

所述低压侧气道棒内侧的低压线圈箔材和外侧的低压线圈箔材是连续不间断的;

[0060]

以低压线圈所构成的外圆为基准,将若干张厚度分别为0.1~1mm的薄铜带/薄铝带压制成弧型结构,将这些薄铜带/薄铝带叠加组合在一起、并与能够构成低压线圈的箔材焊接组合,在低压线圈箔材上形成低压出线;

[0061]

在所述低压箔材及层间绝缘上绕制绝缘层四;

[0062]

步骤5. 在所述辐板二上的各内侧气道棒穿孔内穿入内侧气道棒,这些内侧气道棒的插入端抵紧所述辐板一;

[0063]

步骤6. 在所述内侧气道棒上绕制绝缘层五;

[0064]

步骤7. 在所述辐板二上的各外侧气道棒穿孔内穿入外侧气道棒,这些外侧气道棒的插入端抵紧所述辐板一;

[0065]

步骤8. 在所述外侧气道棒上依次绕制绝缘层六、高压电磁线及层间绝缘、绝缘层九;

[0066]

步骤9. 在所述绕线模上装配外模;

[0067]

所述绕线模的内模、辐板一、辐板二和外模组成能够浇注环氧树脂的浇注空间;

[0068]

步骤10. 在真空浇注设备中进行真干燥处理;

[0069]

将环氧树脂真空浇注在所述绕线模的模腔内;

[0070]

步骤11. 采用固化炉进行固化处理;

[0071]

步骤12. 拆除绕线模;

[0072]

使对应铁心柱上的低压线圈和高压线圈由环氧树脂浇注为不可分离的整体结构;

[0073]

步骤13. 重复上述各步骤,在铁心本体上的下一铁心柱上制作整体结构的低压线

圈和高压线圈;

[0074]

直至所述铁心本体的三相铁心柱上的各整体结构低压线圈和高压线圈分别制作成型。

[0075]

第四种技术方案,一种立体卷铁心树脂浇注干式变压器,包括主要由三根呈品字形排布的铁心柱所组成的立体卷铁心本体,所述铁心本体的每一根铁心柱上设置有处在内侧的低压线圈和处在外侧的高压线圈,所述低压线圈为箔绕结构,所述低压线圈的低压进线和低压出线分别采用若干张呈弧型状的、厚度为0.1~1mm的薄铜带/薄铝带叠加组合而成,所述低压进线和所述低压出线紧贴焊接的所述低压线圈对应侧铜箔/铝箔上;每一根铁心柱上的所述低压线圈和所述高压线圈由环氧树脂浇注为不可分离的整体结构,且所述低压线圈和所述高压线圈之间以内外双层结构环向排布有若干个能够兼顾主绝缘功能和散热功能的气道,所述高压线圈的内部环向排布有若干个高压侧气道。

[0076]

一种上述立体卷铁心树脂浇注干式变压器的制造方法,所述制造方法包括下列工艺步骤:

[0077]

步骤1. 将铁心本体装夹,在对应铁心柱上装配绕线模;

[0078]

所述绕线模主要由多块弧型板所组成的能够匹配于对应铁心柱的内模、连接在所述内模一端处并径向外延的辐板一、连接在所述内模另一端处并径向外延的辐板二、匹配于所述辐板一外缘和所述辐板二外缘且在绕线过程中待用的外模组成,所述辐板二上对应于高压线圈绕制区域的中心处以环向排布结构开设有若干个气道棒穿孔,所述辐板二上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔;

[0079]

步骤2. 在所述内模上绕制绝缘层一;

[0080]

以内模所构成的外圆为基准,将若干张厚度分别为0.1~1mm的薄铜带/薄铝带压制成弧型结构,将这些薄铜带/薄铝带叠加组合在一起、并与能够构成低压线圈的箔材焊接组合,在低压线圈箔材上形成低压进线;

[0081]

将低压箔材及层间绝缘绕制在所述绝缘层一上,所述低压进线以相切结构处在所述低压线圈的内侧壁上;

[0082]

以低压线圈所构成的外圆为基准,将若干张厚度分别为0.1~1mm的薄铜带/薄铝带压制成弧型结构,将这些薄铜带/薄铝带叠加组合在一起、并与能够构成低压线圈的箔材焊接组合,在低压线圈箔材上形成低压出线;

[0083]

在所述低压箔材及层间绝缘上绕制绝缘层四;

[0084]

步骤3. 在所述辐板二上的各内侧气道棒穿孔内穿入内侧气道棒,这些内侧气道棒的插入端抵紧所述辐板一;

[0085]

步骤4. 在所述内侧气道棒上绕制绝缘层五;

[0086]

步骤5. 在所述辐板二上的各外侧气道棒穿孔内穿入外侧气道棒,这些外侧气道棒的插入端抵紧所述辐板一;

[0087]

步骤6. 在所述外侧气道棒上依次绕制绝缘层六、高压电磁线及层间绝缘、绝缘层七;

[0088]

步骤7. 在所述辐板二上的各高压侧气道棒穿孔内穿入高压侧气道棒,这些高压侧气道棒的插入端抵紧所述辐板一;

[0089]

步骤8. 在所述高压侧气道棒上依次绕制绝缘层八、高压电磁线及层间绝缘、绝缘层九;所述高压侧气道棒内侧的高压电磁线和外侧的高压电磁线接通;

[0090]

步骤9. 在所述绕线模上装配外模;

[0091]

所述绕线模的内模、辐板一、辐板二和外模组成能够浇注环氧树脂的浇注空间;

[0092]

步骤10. 在真空浇注设备中进行真干燥处理;

[0093]

将环氧树脂真空浇注在所述绕线模的模腔内;

[0094]

步骤11. 采用固化炉进行固化处理;

[0095]

步骤12. 拆除绕线模;

[0096]

使对应铁心柱上的低压线圈和高压线圈由环氧树脂浇注为不可分离的整体结构;

[0097]

步骤13. 重复上述各步骤,在铁心本体上的下一铁心柱上制作整体结构的低压线圈和高压线圈;

[0098]

直至所述铁心本体的三相铁心柱上的各整体结构低压线圈和高压线圈分别制作成型。

[0099]

本实用新型的有益技术效果是:

[0100]

1. 本实用新型针对于立体卷铁心,将铁心柱上绕组的高低压线圈以环氧树脂浇注为不可分离的整体结构,低压线圈和高压线圈之间的主绝缘区域形成双层环形排布的若干气道,该气道结构作为高低压线圈之间的主绝缘,相较传统绝缘筒结构能够以低成本(包括工艺和用材方面)获得更为优异的电气强度和机械强度,从而使得本实用新型具有结构紧凑(体积小、外形美观)、电气强度优异(绝缘强度高、抗短路能力强)、防潮(防腐)性能优异、散热性能优异、机械强度高等特点,有利于立体卷铁心树脂浇注干式变压器在市场上推广应用;

[0101]

2. 本实用新型的低压线圈采用有助于增大变压器容量的箔式线圈的成型;其进/出线便于折叠隐藏,无需增大铁心窗高及增大铁心柱距,且能够通过电流的集肤效应而获得更高的载流量,即以铁心本体的紧凑结构就能够可靠地实现性能更为优异的、有助于增大变压器容量的低压箔绕线圈成型,所成型的变压器体积小、成本低;

[0102]

3. 本实用新型通过在有助于增大变压器容量结构的低压线圈内部或高压线圈内部形成散热气道,有利于有效地增强其散热性能,从而保障其能够稳定、可靠地运行。

附图说明

[0103]

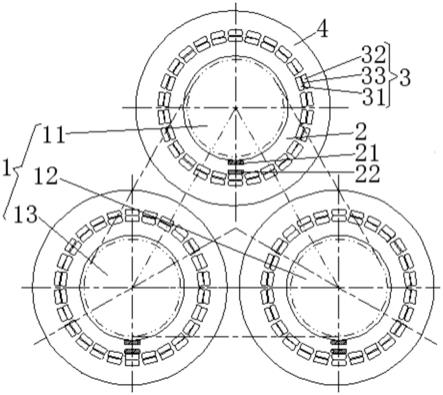

图1为本实用新型的一种结构示意图(低压线圈线绕式结构)。

[0104]

图2为图1所示变压器制造用的绕线模结构示意图(未示出外模)。

[0105]

图3为图1所示变压器的在制造过程中的一种状态示意图。

[0106]

图4为本实用新型的另一种结构示意图(低压线圈箔绕式结构)。

[0107]

图5为图4所示变压器制造用的绕线模结构示意图(未示出外模)。

[0108]

图6为图4所示变压器的在制造过程中的一种状态示意图。

[0109]

图中代号含义:1—铁心本体;11—铁心柱a;12—铁心柱b;13—铁心柱c;2—低压线圈;21—低压进线;22—低压出线;23—绝缘层一;24—低压电磁线及层间绝缘;25—绝缘层二;26—绝缘层三;27—绝缘层四;28—低压侧气道;29—低压箔材及层间绝缘;3—气道;31—内侧气道;32—外侧气道;33—绝缘层五;4—高压线圈;41—绝缘层六;42—高压电磁

线及层间绝缘;43—绝缘层七;44—绝缘层八;45—绝缘层九;5—绕线模;51—内模;52—辐板一;53—齿轮环一;54—辐板二;55—齿轮环二;56—内侧气道棒穿孔;57—外侧气道棒穿孔;58—内侧气道棒;59—外侧气道棒;510—低压侧气道棒穿孔;511—高压侧气道棒穿孔;512—低压侧气道棒;513—高压侧气道棒。

具体实施方式

[0110]

本实用新型涉及一种立体卷铁心树脂浇注干式变压器,下面以多个实施例对本实用新型的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1、图2和图3对本实用新型的技术方案内容进行清楚、详细的阐释;实施例2虽未单独绘制附图,但其主体结构仍可参照实施例1的附图;实施例3结合说明书附图-即图4、图5和图6对本实用新型的技术方案内容进行清楚、详细的阐释;实施例4结合说明书附图-即图4、图5和图6对本实用新型的技术方案内容进行清楚、详细的阐释。

[0111]

在此需要特别说明的是,本实用新型的附图是示意性的,其为了清楚本实用新型的技术目的已经简化了不必要的细节,以避免模糊了本实用新型贡献于现有技术的技术方案。

[0112]

实施例1

[0113]

参见图1、图2和图3所示,本实用新型包括立体卷铁心结构的铁心本体1,即该铁心本体1主要由三个单框闭环铁心对接所组成的、呈品字形排布的铁心柱a11、铁心柱b12、铁心柱c13组成。在每一根铁心柱上设置有一组绕组,该绕组由处在内侧的低压线圈2和处在外侧的高压线圈4组成;低压线圈2为线绕结构,其低压进线21和低压出线22是由低压线圈2的电磁线直接制作成型。

[0114]

上述每一根铁心柱上的低压线圈2和高压线圈4由环氧树脂浇注为不可分离的整体结构,也就是说,构成铁心柱上绕组的低压线圈2和高压线圈4是由共同浇注的环氧树脂固化为不可分离的整体结构。同时,在低压线圈2和高压线圈4之间的主绝缘区域处,以内外双层结构环向排布有若干个气道3,这些气道3的成型是通过高低压线圈的整体浇注而成型;相邻的内侧气道31之间或相邻的外侧气道32之间分别以环氧树脂隔开,内侧气道31和外侧气道32之间以绝缘层五33及附着在绝缘层五33上的环氧树脂隔开,内侧气道31和外侧气道32呈一一对应的配合关系;前述每一气道3的横截面呈带圆角的矩形孔状结构或两端为半圆形的腰型孔状结构,这样能够有效防止整个绕组的外径尺寸超大;低压线圈2和高压线圈4之间的双层结构气道3兼顾主绝缘功能和散热功能,这样在形成主绝缘的同时还能够有效增大高低压线圈之间的散热面积,在运行中以降低因散热不足而导致线圈因绝缘热老化而烧毁的问题发生。

[0115]

上述低压线圈2和高压线圈4之间之所以采用双层结构的气道3,是因为,高低压线圈之间的主绝缘(即承受最高电压处)主要是靠高低压线圈之间的间隙(距离)中的空气来保证,空气绝缘的强度远低于环氧树脂,因此要达到同等的绝缘强度就必须加大间隙(距离)。如果在高低压线圈之间设置1个绝缘筒,则可以缩小间隙(距离),为减小产品体积、降低成本,一般都会设置一个绝缘筒并用若干个撑条来支撑固定在低压线圈外表面上,但是,此结构相较双层结构气道3而言,其电气强度、机械强度均显不足,且工艺成本和用材成本均高于双层结构气道3。双层结构气道3若采用其它层数代替,对于10kv级变压器而言,其成

本将远高于双层结构气道3。

[0116]

上述立体卷铁心树脂浇注干式变压器的制造方法,包括下列工艺步骤(设定制造过程为先铁心柱a11、再铁心柱b12、最后铁心柱c13):

[0117]

步骤1. 将铁心本体1装夹,在铁心柱a11上装配绕线模5;

[0118]

该绕线模5主要由多块(通常为等分结构的三块或四块)弧型板所组成的能够匹配于铁心柱a11的内模51、连接在内模51一端处并径向外延的辐板一52、连接在内模51另一端处并径向外延的辐板二54、匹配于辐板一52外缘和辐板二54外缘且在绕线过程中待用的外模组成;辐板一52主要由周向能对接组合成整圆的两块分体组成,辐板一52的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环一53,齿轮环一53主要由周向能对接组合成整圆的两块分体组成;辐板二54主要由周向能对接组合成整圆的两块分体组成,辐板二54的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环二55,齿轮环二55主要由周向能对接组合成整圆的两块分体组成;外模主要由周向能对接组合成整圆的两块分体组成;辐板二54上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔-即内侧气道棒穿孔56和外侧气道棒穿孔57;

[0119]

步骤2. 在内模51上依次绕制绝缘层一23、低压电磁线及层间绝缘24、绝缘层四27;

[0120]

绝缘层一23通常为0.5mm厚的玻布板或0.5~1mm(例如0.5mm、0.8mm或1mm等)厚的pet;绝缘层一23绕制时需要严密的粘接好接口,并用密封胶将绝缘层一23与辐板一52和辐板二54之间的间隙密封好;

[0121]

绕制低压电磁线及层间绝缘24的过程中,以低压线圈2的原线圈电磁线制作低压进线21和低压出线22,低压进线21处在低压线圈2的内侧,低压出线22处在低压线圈2的外侧;

[0122]

低压线圈2的匝数根据设计要求而定;

[0123]

绝缘层四27为绝缘网格布结构;

[0124]

步骤3. 在辐板二54上的各内侧气道棒穿孔56内穿入内侧气道棒58,这些内侧气道棒58的插入端以垂直配合方式抵紧辐板一52,这些内侧气道棒58的非插入端延伸出辐板二54;

[0125]

各内侧气道棒58的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0126]

步骤4. 在内侧气道棒58上绕制绝缘层五33;

[0127]

绝缘层五33为绝缘网格布结构;

[0128]

步骤5. 在辐板二54上的各外侧气道棒穿孔57内穿入外侧气道棒59,这些外侧气道棒59的插入端以垂直配合方式抵紧辐板一52,这些外侧气道棒59的非插入端延伸出辐板二54;

[0129]

各外侧气道棒59的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0130]

步骤6. 在外侧气道棒59上依次绕制绝缘层六41、高压电磁线及层间绝缘42、绝缘层九45,并焊接接线座;

[0131]

绝缘层六41和绝缘层九45分别为绝缘网格布结构;

[0132]

高压线圈4的匝数根据设计要求而定;

[0133]

步骤7. 在绕线模5上通过紧固螺钉等装配外模;

[0134]

绕线模5的内模51、辐板一52、辐板二54和外模组成能够浇注环氧树脂的浇注空间;

[0135]

步骤8. 在真空浇注设备中进行真干燥处理;

[0136]

将环氧树脂真空浇注在绕线模5的模腔内;

[0137]

步骤9. 采用固化炉进行固化处理;

[0138]

步骤10. 拆除绕线模5,包括拆除外模、拔除内外侧气道棒、拆除辐板一52、拆除辐板二55、拆除内模51等;

[0139]

使铁心柱a11上的低压线圈2和高压线圈4由环氧树脂浇注为上述的、不可分离的整体结构;

[0140]

步骤11. 重复上述各步骤,在铁心本体1的铁心柱b12上制作整体结构的低压线圈2和高压线圈4;

[0141]

步骤12. 重复上述步骤1至10,在铁心本体1的铁心柱c12上制作整体结构的低压线圈2和高压线圈4;

[0142]

至此,铁心本体1的三相铁心柱上的各整体结构低压线圈2和高压线圈4分别制作成型。

[0143]

通过上述制造方法可知,铁心本体上的每一相绕组的高低压线圈共用同一套模具进行绕制和浇注,其低压线圈、主绝缘和高压线圈最终能够高强度地一体成型,经济性好。

[0144]

实施例2

[0145]

本实用新型包括立体卷结构的铁心本体,即该铁心本体主要由三个单框闭环铁心对接所组成的、呈品字形排布的铁心柱a、铁心柱b、铁心柱c组成。在每一根铁心柱上设置有一组绕组,该绕组由处在内侧的低压线圈和处在外侧的高压线圈组成;低压线圈为铜箔(或者铝箔)的箔绕结构,其低压进线和低压出线分别采用若干张呈弧型状(具有一定宽度方能成弧型状)的、厚度为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(薄铝带)叠加组合而成,低压进线和低压出线紧贴焊接在低压线圈对应侧铜箔(铝箔)上,通常,低压进线处在低压线圈的内侧、低压出线处在低压线圈的外侧;

[0146]

上述每一根铁心柱上的低压线圈和高压线圈由环氧树脂浇注为不可分离的整体结构,也就是说,构成铁心柱上绕组的低压线圈和高压线圈是由共同浇注的环氧树脂固化为不可分离的整体结构。同时,在低压线圈和高压线圈之间的主绝缘区域处,以内外双层结构环向排布有若干个气道,这些气道的成型是通过高低压线圈的整体浇注而成型;相邻的内侧气道之间或相邻的外侧气道之间分别以环氧树脂隔开,内侧气道和外侧气道之间以绝缘层五及附着在绝缘层五上的环氧树脂隔开,内侧气道和外侧气道呈一一对应的配合关系;前述每一气道的横截面呈带圆角的矩形孔状结构或两端为半圆形的腰型孔状结构,这样能够有效防止整个绕组的外径尺寸超大;低压线圈和高压线圈之间的双层结构气道兼顾主绝缘功能和散热功能,这样在形成主绝缘的同时还能够有效增大高低压线圈之间的散热面积,在运行中以降低因散热不足而导致线圈因绝缘热老化而烧毁的问题发生。

[0147]

上述低压线圈和高压线圈之间之所以采用双层结构的气道,是因为,高低压线圈之间的主绝缘(即承受最高电压处)主要是靠高低压线圈之间的间隙(距离)中的空气来保

证,空气绝缘的强度远低于环氧树脂,因此要达到同等的绝缘强度就必须加大间隙(距离)。如果在高低压线圈之间设置个绝缘筒,则可以缩小间隙(距离),为减小产品体积、降低成本,一般都会设置一个绝缘筒并用若干个撑条来支撑固定在低压线圈外表面上,但是,此结构相较双层结构气道而言,其电气强度、机械强度均显不足,且工艺成本和用材成本均高于双层结构气道。双层结构气道若采用其它层数代替,对于10kv级变压器而言,其成本将远高于双层结构气道。

[0148]

上述立体卷铁心树脂浇注干式变压器的制造方法,包括下列工艺步骤(设定制造过程为先铁心柱a、再铁心柱b、最后铁心柱c):

[0149]

步骤1. 将铁心本体装夹,在铁心柱a上装配绕线模;

[0150]

该绕线模主要由多块(通常为等分结构的三块或四块)弧型板所组成的能够匹配于铁心柱a的内模、连接在内模一端处并径向外延的辐板一、连接在内模另一端处并径向外延的辐板二、匹配于辐板一外缘和辐板二外缘且在绕线过程中待用的外模组成;辐板一主要由周向能对接组合成整圆的两块分体组成,辐板一的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环一,齿轮环一主要由周向能对接组合成整圆的两块分体组成;辐板二主要由周向能对接组合成整圆的两块分体组成,辐板二的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环二,齿轮环二主要由周向能对接组合成整圆的两块分体组成;外模主要由周向能对接组合成整圆的两块分体组成;辐板二上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔-即内侧气道棒穿孔和外侧气道棒穿孔;

[0151]

步骤2. 在内模上绕制绝缘层一;该绝缘层一通常为0.5mm厚的玻布板或0.5~1mm(例如0.5mm、0.8mm或1mm等)厚的pet;在绝缘层一绕制时,需要严密的粘接好接口,并用密封胶将绝缘层一与辐板一和辐板二之间的间隙密封好;

[0152]

以内模所构成的外圆为基准,将若干张具有一定宽度的、厚度分别为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(或者薄铝带)压制成弧型结构,将这些薄铜带(或者薄铝带)叠加组合在一起、并与能够构成低压线圈的箔材-铜箔(或者铝箔)焊接组合,在低压线圈箔材上形成低压进线;

[0153]

将低压箔材及层间绝缘绕制在绝缘层一上,低压进线以相切结构处在低压线圈的内侧壁上;

[0154]

以低压线圈所构成的外圆为基准,将若干张具有一定宽度的、厚度分别为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(或者薄铝带)压制成弧型结构,将这些薄铜带(或者薄铝带)叠加组合在一起、并与能够构成低压线圈的箔材-铜箔(或者铝箔)紧贴焊接组合,在低压线圈箔材上形成低压出线;

[0155]

低压线圈的匝数根据设计要求而定;

[0156]

在低压箔材及层间绝缘上绕制绝缘层四;该绝缘层四为绝缘网格布结构;

[0157]

步骤3. 在辐板二上的各内侧气道棒穿孔内穿入内侧气道棒,这些内侧气道棒的插入端以垂直配合方式抵紧辐板一,这些内侧气道棒的非插入端延伸出辐板二;

[0158]

各内侧气道棒的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0159]

步骤4. 在内侧气道棒上绕制绝缘层五;该绝缘层五为绝缘网格布结构;

[0160]

步骤5. 在辐板二上的各外侧气道棒穿孔内穿入外侧气道棒,这些外侧气道棒的插入端以垂直配合方式抵紧辐板一,这些外侧气道棒的非插入端延伸出辐板二;

[0161]

各外侧气道棒的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0162]

步骤6. 在外侧气道棒上依次绕制绝缘层六、高压电磁线及层间绝缘、绝缘层九,并焊接接线座;

[0163]

绝缘层六和绝缘层九分别为绝缘网格布结构;

[0164]

高压线圈的匝数根据设计要求而定;

[0165]

步骤7. 在绕线模上通过紧固螺钉等装配外模;

[0166]

绕线模的内模、辐板一、辐板二和外模组成能够浇注环氧树脂的浇注空间;

[0167]

步骤8. 在真空浇注设备中进行真干燥处理;

[0168]

将环氧树脂真空浇注在绕线模的模腔内;

[0169]

步骤9. 采用固化炉进行固化处理;

[0170]

步骤10. 拆除绕线模,包括拆除外模、拔除内外侧气道棒、拆除辐板一、拆除辐板二、拆除内模等;

[0171]

使铁心柱a上的低压线圈和高压线圈由环氧树脂浇注为上述的、不可分离的整体结构;

[0172]

步骤11. 重复上述各步骤,在铁心本体的铁心柱b上制作整体结构的低压线圈和高压线圈;

[0173]

步骤12. 重复上述步骤1至10,在铁心本体的铁心柱c上制作整体结构的低压线圈和高压线圈;

[0174]

至此,铁心本体的三相铁心柱上的各整体结构低压线圈和高压线圈分别制作成型。

[0175]

在上述制造方法中,低压进线超出低压线圈的部分,可以折叠隐藏在低压线圈与绕线模的对应辐板一侧空隙处。

[0176]

通过上述制造方法可知,铁心本体上的每一相绕组的高低压线圈共用同一套模具进行绕制和浇注,其低压线圈、主绝缘和高压线圈最终能够高强度地一体成型,经济性好。

[0177]

实施例3

[0178]

参见图4、图5和图6所示,本实用新型包括立体卷结构的铁心本体1,即该铁心本体1主要由三个单框闭环铁心对接所组成的、呈品字形排布的铁心柱a11、铁心柱b12、铁心柱c13组成。在每一根铁心柱上设置有一组绕组,该绕组由处在内侧的低压线圈2和处在外侧的高压线圈4组成;低压线圈2为铜箔(或者铝箔)的箔绕结构,其低压进线21和低压出线22分别采用若干张呈弧型状(具有一定宽度方能成弧型状)的、厚度为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(薄铝带)叠加组合而成,低压进线21和低压出线22紧贴焊接在低压线圈2对应侧铜箔(铝箔)上,通常,低压进线21处在低压线圈2的内侧、低压出线22处在低压线圈2的外侧;

[0179]

上述每一根铁心柱上的低压线圈2和高压线圈4由环氧树脂浇注为不可分离的整体结构,也就是说,构成铁心柱上绕组的低压线圈2和高压线圈4是由共同浇注的环氧树脂固化为不可分离的整体结构。同时,在低压线圈2和高压线圈4之间的主绝缘区域处,以内外

双层结构环向排布有若干个气道3,这些气道3的成型是通过高低压线圈的整体浇注而成型;相邻的内侧气道31之间或相邻的外侧气道32之间分别以环氧树脂隔开,内侧气道31和外侧气道32之间以绝缘层五33及附着在绝缘层五33上的环氧树脂隔开,内侧气道31和外侧气道32呈一一对应的配合关系;前述每一气道3的横截面呈带圆角的矩形孔状结构或两端为半圆形的腰型孔状结构,这样能够有效防止整个绕组的外径尺寸超大;低压线圈2和高压线圈4之间的双层结构气道3兼顾主绝缘功能和散热功能,这样在形成主绝缘的同时还能够有效增大高低压线圈之间的散热面积,在运行中以降低因散热不足而导致线圈烧毁的问题发生。

[0180]

上述低压线圈2的径向中部区域处环向排布有若干个低压侧气道28,这些低压侧气道28的成型是通过高低压线圈的整体浇注而成型;低压侧气道28能够有效增大低压线圈2的散热面积。前述每一低压侧气道28的横截面呈带圆角的矩形孔状结构或两端为半圆形的腰型孔状结构,这样能够有效防止整个绕组的外径尺寸超大。

[0181]

上述低压线圈2和高压线圈4之间之所以采用双层结构的气道3,是因为,高低压线圈之间的主绝缘(即承受最高电压处)主要是靠高低压线圈之间的间隙(距离)中的空气来保证,空气绝缘的强度远低于环氧树脂,因此要达到同等的绝缘强度就必须加大间隙(距离)。如果在高低压线圈之间设置个绝缘筒,则可以缩小间隙(距离),为减小产品体积、降低成本,一般都会设置一个绝缘筒并用若干个撑条来支撑固定在低压线圈外表面上,但是,此结构相较双层结构气道3而言,其电气强度、机械强度均显不足,且工艺成本和用材成本均高于双层结构气道3。双层结构气道若采用其它层数代替,对于10kv级变压器而言,其成本将远高于双层结构气道3。

[0182]

上述立体卷铁心树脂浇注干式变压器的制造方法,包括下列工艺步骤(设定制造过程为先铁心柱a11、再铁心柱b12、最后铁心柱c13):

[0183]

步骤1. 将铁心本体1装夹,在铁心柱a11上装配绕线模5;

[0184]

该绕线模5主要由多块(通常为等分结构的三块或四块)弧型板所组成的能够匹配于铁心柱a11的内模51、连接在内模51一端处并径向外延的辐板一52、连接在内模51另一端处并径向外延的辐板二54、匹配于辐板一52外缘和辐板二54外缘且在绕线过程中待用的外模组成;辐板一52主要由周向能对接组合成整圆的两块分体组成,辐板一52的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环一53,齿轮环一53主要由周向能对接组合成整圆的两块分体组成;辐板二54主要由周向能对接组合成整圆的两块分体组成,辐板二54的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环二55,齿轮环二55主要由周向能对接组合成整圆的两块分体组成;外模主要由周向能对接组合成整圆的两块分体组成;辐板二55上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔-即内侧气道棒穿孔56和外侧气道棒穿孔57;辐板二54上对应于低压线圈绕制区域的径向中心处以环向排布结构开设有若干个气道棒穿孔-即低压侧气道棒穿孔510;

[0185]

步骤2. 在内模51上绕制绝缘层一23;该绝缘层一通常为0.5mm厚的玻布板或0.5~1mm(例如0.5mm、0.8mm或1mm等)厚的pet;在绝缘层一绕制时,需要严密的粘接好接口,并用密封胶将绝缘层一与辐板一和辐板二之间的间隙密封好;

[0186]

以内模51所构成的外圆为基准,将若干张具有一定宽度的、厚度分别为0.1~1mm

(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(或者薄铝带)压制成弧型结构,将这些薄铜带(或者薄铝带)叠加组合在一起、并与能够构成低压线圈的箔材-铜箔(或者铝箔)紧贴焊接组合,在低压线圈箔材上形成低压进线21;

[0187]

将低压箔材及层间绝缘29绕制在绝缘层一23上,低压进线21以相切结构处在低压线圈的内侧壁上;

[0188]

在低压箔材及层间绝缘29上绕制绝缘层二25;该绝缘层二25为绝缘网格布结构;

[0189]

步骤3. 在辐板二54上的各低压侧气道棒穿孔510内穿入低压侧气道棒512,这些低压侧气道棒512的插入端以垂直配合方式抵紧辐板一52,这些低压侧气道棒512的非插入端延伸出辐板二54;

[0190]

各低压侧气道棒512的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0191]

步骤4. 在低压侧气道棒512上依次绕制绝缘层三26、低压箔材及层间绝缘29;

[0192]

该绝缘层三26为绝缘网格布结构;

[0193]

低压侧气道棒512内侧的低压线圈箔材和外侧的低压线圈箔材是连续不间断的;

[0194]

以低压线圈2所构成的外圆为基准,将若干张具有一定宽度的、厚度分别为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(或者薄铝带)压制成弧型结构,将这些薄铜带(或者薄铝带)叠加组合在一起、并与能够构成低压线圈的箔材-铜箔(或者铝箔)紧贴焊接组合,在低压线圈箔材上形成低压出线22;

[0195]

低压线圈的匝数根据设计要求而定;

[0196]

在低压箔材及层间绝缘29上绕制绝缘层四27;该绝缘层四27为绝缘网格布结构;

[0197]

步骤5. 在辐板二54上的各内侧气道棒穿孔56内穿入内侧气道棒58,这些内侧气道棒58的插入端以垂直配合方式抵紧辐板一52,这些内侧气道棒58的非插入端延伸出辐板二54;

[0198]

各内侧气道棒58的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0199]

步骤6. 在内侧气道棒58上绕制绝缘层五33;该绝缘层五33为绝缘网格布结构;

[0200]

步骤7. 在辐板二54上的各外侧气道棒穿孔57内穿入外侧气道棒59,这些外侧气道棒59的插入端以垂直配合方式抵紧辐板一52,这些外侧气道棒59的非插入端延伸出辐板二54;

[0201]

各外侧气道棒59的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0202]

步骤8. 在外侧气道棒59上依次绕制绝缘层六41、高压电磁线及层间绝缘42、绝缘层九45,并焊接接线座;

[0203]

绝缘层六41和绝缘层九45分别为绝缘网格布结构;

[0204]

高压线圈的匝数根据设计要求而定;

[0205]

步骤9. 在绕线模5上通过紧固螺钉等装配外模;

[0206]

绕线模5的内模51、辐板一52、辐板二54和外模组成能够浇注环氧树脂的浇注空间;

[0207]

步骤10. 在真空浇注设备中进行真干燥处理;

[0208]

将环氧树脂真空浇注在绕线模5的模腔内;

[0209]

步骤11. 采用固化炉进行固化处理;

[0210]

步骤12. 拆除绕线模5,包括拆除外模、拔除内外侧气道棒、拔除低压侧气道棒512、拆除辐板一52、拆除辐板二54、拆除内模51等;

[0211]

使铁心柱a11上的低压线圈2和高压线圈4由环氧树脂浇注为上述的、不可分离的整体结构;

[0212]

步骤13. 重复上述各步骤,在铁心本体1的铁心柱b12上制作整体结构的低压线圈2和高压线圈4;

[0213]

步骤14. 重复上述步骤1至12,在铁心本体1的铁心柱c13上制作整体结构的低压线圈2和高压线圈4;

[0214]

至此,铁心本体1的三相铁心柱上的各整体结构低压线圈2和高压线圈4分别制作成型。

[0215]

在上述制造方法中,低压进线超出低压线圈的部分,可以折叠隐藏在低压线圈与绕线模的对应辐板一侧空隙处。

[0216]

通过上述制造方法可知,铁心本体上的每一相绕组的高低压线圈共用同一套模具进行绕制和浇注,其低压线圈、主绝缘和高压线圈最终能够高强度地一体成型,经济性好。

[0217]

实施例4

[0218]

参见图4、图5和图6所示,本实用新型包括立体卷结构的铁心本体1,即该铁心本体1主要由三个单框闭环铁心对接所组成的、呈品字形排布的铁心柱a11、铁心柱b12、铁心柱c13组成。在每一根铁心柱上设置有一组绕组,该绕组由处在内侧的低压线圈2和处在外侧的高压线圈4组成;低压线圈2为铜箔(或者铝箔)的箔绕结构,其低压进线21和低压出线22分别采用若干张呈弧型状(具有一定宽度方能成弧型状)的、厚度为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(薄铝带)叠加组合而成,低压进线21和低压出线22紧贴焊接在低压线圈2对应侧铜箔(铝箔)上,通常,低压进线21处在低压线圈2的内侧、低压出线22处在低压线圈2的外侧;

[0219]

上述每一根铁心柱上的低压线圈2和高压线圈4由环氧树脂浇注为不可分离的整体结构,也就是说,构成铁心柱上绕组的低压线圈2和高压线圈4是由共同浇注的环氧树脂固化为不可分离的整体结构。同时,在低压线圈2和高压线圈4之间的主绝缘区域处,以内外双层结构环向排布有若干个气道3,这些气道3的成型是通过高低压线圈的整体浇注而成型;相邻的内侧气道31之间或相邻的外侧气道32之间分别以环氧树脂隔开,内侧气道31和外侧气道32之间以绝缘层五33及附着在绝缘层五33上的环氧树脂隔开,内侧气道31和外侧气道32呈一一对应的配合关系;前述每一气道3的横截面呈带圆角的矩形孔状结构或两端为半圆形的腰型孔状结构,这样能够有效防止整个绕组的外径尺寸超大;低压线圈2和高压线圈4之间的双层结构气道3兼顾主绝缘功能和散热功能,这样在形成主绝缘的同时还能够有效增大高低压线圈之间的散热面积,在运行中以降低因散热不足而导致线圈因绝缘热老化而烧毁的问题发生。

[0220]

上述高压线圈4的径向中部区域处环向排布有若干个高压侧气道46,这些高压侧气道46的成型是通过高低压线圈的整体浇注而成型;高压侧气道46能够有效增大高压线圈4的散热面积。前述每一高压侧气道46的横截面呈带圆角的矩形孔状结构或两端为半圆形

的腰型孔状结构,这样能够有效防止整个绕组的外径尺寸超大。

[0221]

上述低压线圈2和高压线圈4之间之所以采用双层结构的气道3,是因为,高低压线圈之间的主绝缘(即承受最高电压处)主要是靠高低压线圈之间的间隙(距离)中的空气来保证,空气绝缘的强度远低于环氧树脂,因此要达到同等的绝缘强度就必须加大间隙(距离)。如果在高低压线圈之间设置个绝缘筒,则可以缩小间隙(距离),为减小产品体积、降低成本,一般都会设置一个绝缘筒并用若干个撑条来支撑固定在低压线圈外表面上,但是,此结构相较双层结构气道3而言,其电气强度、机械强度均显不足,且工艺成本和用材成本均高于双层结构气道3。双层结构气道若采用其它层数代替,对于10kv级变压器而言,其成本将远高于双层结构气道3。

[0222]

上述立体卷铁心树脂浇注干式变压器的制造方法,包括下列工艺步骤(设定制造过程为先铁心柱a11、再铁心柱b12、最后铁心柱c13):

[0223]

步骤1. 将铁心本体1装夹,在铁心柱a11上装配绕线模5;

[0224]

该绕线模5主要由多块(通常为等分结构的三块或四块)弧型板所组成的能够匹配于铁心柱a11的内模51、连接在内模51一端处并径向外延的辐板一52、连接在内模51另一端处并径向外延的辐板二54、匹配于辐板一52外缘和辐板二54外缘且在绕线过程中待用的外模组成;辐板一52主要由周向能对接组合成整圆的两块分体组成,辐板一52的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环一53,齿轮环一53主要由周向能对接组合成整圆的两块分体组成;辐板二54主要由周向能对接组合成整圆的两块分体组成,辐板二54的外缘处通过紧固螺钉等以可拆卸结构连接有齿轮环二55,齿轮环二55主要由周向能对接组合成整圆的两块分体组成;外模主要由周向能对接组合成整圆的两块分体组成;辐板二54上对应于低压线圈绕制区域和高压线圈绕制区域之间的主绝缘区域以内外双层的环向排布结构开设有若干个气道棒穿孔-即内侧气道棒穿孔56和外侧气道棒穿孔57;辐板二54上对应于高压线圈绕制区域的径向中心处以环向排布结构开设有若干个气道棒穿孔-即高压侧气道棒穿孔511;

[0225]

步骤2. 在内模51上绕制绝缘层一23;该绝缘层一通常为0.5mm厚的玻布板或0.5~1mm(例如0.5mm、0.8mm或1mm等)厚的pet;在绝缘层一绕制时,需要严密的粘接好接口,并用密封胶将绝缘层一与辐板一和辐板二之间的间隙密封好;

[0226]

以内模51所构成的外圆为基准,将若干张具有一定宽度的、厚度分别为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(或者薄铝带)压制成弧型结构,将这些薄铜带(或者薄铝带)叠加组合在一起、并与能够构成低压线圈的箔材-铜箔(或者铝箔)紧贴焊接组合,在低压线圈箔材上形成低压进线21;

[0227]

将低压箔材及层间绝缘29绕制在绝缘层一23上,低压进线21以相切结构处在低压线圈的内侧壁上;

[0228]

以低压线圈2所构成的外圆为基准,将若干张具有一定宽度的、厚度分别为0.1~1mm(例如0.1mm、0.3mm、0.5mm、0.8mm或1mm等)的薄铜带(或者薄铝带)压制成弧型结构,将这些薄铜带(或者薄铝带)叠加组合在一起、并与能够构成低压线圈的箔材-铜箔(或者铝箔)紧贴焊接组合,在低压线圈箔材上形成低压出线22;

[0229]

低压线圈2的匝数根据设计要求而定;

[0230]

在低压箔材及层间绝缘29上绕制绝缘层四27;该绝缘层四27为绝缘网格布结构;

[0231]

步骤3. 在辐板二54上的各内侧气道棒穿孔56内穿入内侧气道棒58,这些内侧气道棒58的插入端以垂直配合方式抵紧辐板一52,这些内侧气道棒58的非插入端延伸出辐板二54;

[0232]

各内侧气道棒58的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0233]

步骤4. 在内侧气道棒58上绕制绝缘层五33;该绝缘层五33为绝缘网格布结构;

[0234]

步骤5. 在辐板二54上的各外侧气道棒穿孔57内穿入外侧气道棒59,这些外侧气道棒59的插入端以垂直配合方式抵紧辐板一52,这些外侧气道棒59的非插入端延伸出辐板二54;

[0235]

各外侧气道棒59的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0236]

步骤6. 在外侧气道棒59上依次绕制绝缘层六41、高压电磁线及层间绝缘42、绝缘层七43;

[0237]

该绝缘层六41和绝缘层七43分别为绝缘网格布结构;

[0238]

步骤7. 在辐板二54上的各高压侧气道棒穿孔511内穿入高压侧气道棒513,这些高压侧气道棒513的插入端以垂直配合方式抵紧辐板一52,这些高压侧气道棒513的非插入端延伸出辐板二54;

[0239]

各高压侧气道棒513的横截面呈带圆角的矩形状结构(或者,采用两端为半圆形的“跑道”状结构代替);

[0240]

步骤8. 在高压侧气道棒513上依次绕制绝缘层八44、高压电磁线及层间绝缘42、绝缘层九45,并焊接接线座;

[0241]

该绝缘层八44和绝缘层九45分别为绝缘网格布结构;

[0242]

高压线圈的匝数根据设计要求而定;

[0243]

高压侧气道棒513内侧的高压电磁线和外侧的高压电磁线接通;

[0244]

步骤9. 在绕线模5上通过紧固螺钉等装配外模;

[0245]

绕线模5的内模51、辐板一52、辐板二54和外模组成能够浇注环氧树脂的浇注空间;

[0246]

步骤10. 在真空浇注设备中进行真干燥处理;

[0247]

将环氧树脂真空浇注在绕线模5的模腔内;

[0248]

步骤11. 采用固化炉进行固化处理;

[0249]

步骤12. 拆除绕线模5,包括拆除外模、拔除内外侧气道棒、拔除高压侧气道棒513、拆除辐板一52、拆除辐板二54、拆除内模51等;

[0250]

使铁心柱a11上的低压线圈2和高压线圈4由环氧树脂浇注为上述的、不可分离的整体结构;

[0251]

步骤13. 重复上述各步骤,在铁心本体1的铁心柱b12上制作整体结构的低压线圈2和高压线圈4;

[0252]

步骤14. 重复上述步骤1至12,在铁心本体1的铁心柱c13上制作整体结构的低压线圈2和高压线圈4;

[0253]

至此,铁心本体1的三相铁心柱上的各整体结构低压线圈2和高压线圈4分别制作

成型。

[0254]

在上述制造方法中,低压进线超出低压线圈的部分,可以折叠隐藏在低压线圈与绕线模的对应辐板一侧空隙处。

[0255]

通过上述制造方法可知,铁心本体上的每一相绕组的高低压线圈共用同一套模具进行绕制和浇注,其低压线圈、主绝缘和高压线圈最终能够高强度地一体成型,经济性好。

[0256]

以上各实施例仅用以说明本实用新型,而非对其限制。尽管参照上述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换,例如,在低压线圈的内部和高压线圈的内部分别设置环形排布的气道等;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1