一种以有机高分子薄膜为载体的极化线栅成型工艺的制作方法

1.本发明属于精密加工、有机高分子材料、真空镀膜工艺和印制电路板工艺技术领域,具体涉及一种以有机高分子薄膜为载体的极化线栅成型工艺。

背景技术:

2.极化线栅是分离水平极化和垂直极化电磁波的关键器件,可以让一种极化方式全通过,另一种极化方式全反射。极化线栅是一组平行金属线组成的平面阵列,电磁波的波长越小,要求线栅的金属线平行间距越小,毫米波极化线栅要求金属线宽和平行间距在50um左右,太赫兹极化线栅则要求更小,因此制造难度很大。目前国内只能生产平行间距在200um以上的极化线栅,主要方法有两种,一是通过高强度材料(如:殷钢)外框,使用高强度合金丝(如:钼丝)缠绕成型;二是使用聚四氟乙烯介质覆铜板,通过印制电路板工艺刻蚀成型。前者因为金属丝悬空,所以透波率高,但金属线的平行间距不容易固定,只能做平行间距较大的极化线栅。后者因为金属线附着在聚四氟乙烯介质板上,固定较好,但聚四氟乙烯介质板对透波率的影响较大,加上覆铜板的铜箔较厚,刻蚀的时候侧向腐蚀难以控制,线条精度较差,只能做一些低端极化线栅产品。

3.国外可以生产平行间距在50um左右的微波/毫米波极化线栅。但由于技术封锁和产品禁运,多年来国内为了获得这样的高端产品,不得不用极高的代价变渠道采购。

技术实现要素:

4.本发明的目的在于提供一种以有机高分子薄膜为载体的极化线栅成型工艺,使用有机高分子薄膜作为载体,将极化线栅置于薄膜之上定型可靠,金属线间距稳定,可以做到微米级间距的极化线栅。

5.本发明的目的可以通过以下技术方案实现:

6.一种以有机高分子薄膜为载体的极化线栅成型工艺,使用高透波的有机高分子薄膜作为极化线栅的载体,通过“丝膜法”或“双膜法”形成的极化线栅附着在有机高分子薄膜上,并与之成为复合体,通过有机高分子薄膜的固化作用保持极化线栅间距的稳定可靠。

7.所述极化线栅成型工艺采用丝膜法,具体包括以下步骤:

8.步骤一:根据微波设计要求确认金属丝的直径和平行间距;

9.步骤二:根据金属丝直径和产品幅面大小,选择金属丝材料;

10.步骤三:根据金属丝直径和产品幅面大小,在模具体上加工v型定位槽;

11.步骤四:在模具体的v型定位槽内填充金属丝,形成极化线栅一;

12.步骤五:在极化线栅一表面附着有机高分子薄膜一,并将极化线栅一和有机高分子薄膜一连成一体形成有机高分子薄膜复合体;

13.步骤六:脱模,将附着有极化线栅一的有机高分子薄膜复合体从模具体上完整脱下;

14.步骤七:将附着有极化线栅一的有机高分子薄膜复合体根据设计要求形状和大

小,用外框加固整平。

15.作为本发明进一步的方案:所述有机高分子薄膜一的耐温大于100℃。

16.作为本发明进一步的方案:所述金属丝材料选用铜、铜合金或合金丝。

17.一种以有机高分子薄膜为载体的极化线栅成型工艺,所述极化线栅成型工艺采用双膜法,具体包括以下步骤:

18.步骤一:根据微波设计要求,确认金属薄膜的厚度和平行金属线间距;

19.步骤二:选择有机高分子薄膜二,在有机高分子薄膜二表面一侧镀金属薄膜;

20.步骤三:将镀有金属薄膜的有机高分子薄膜二固定在平面上,采用印制电路板工艺,将有机高分子薄膜二表面的金属薄膜刻蚀成极化线栅二,极化线栅二附着在有机高分子薄膜二表面并与之成为一体;

21.步骤四:根据设计需要将极化线栅二电镀加厚和防护处理;

22.步骤五:将附着有极化线栅二的有机高分子薄膜二根据设计要求的形状和大小,用外框加固整平。

23.作为本发明进一步的方案:所述金属薄膜选用铜或铜合金,薄膜厚度为0.1~0.3um。

24.作为本发明进一步的方案:所述有机高分子薄膜二的耐温大于200℃。

25.作为本发明进一步的方案:有机高分子薄膜一或有机高分子薄膜二选择分子结构具有对称性的高分子聚合物。

26.本发明的有益效果为:1、使用有机高分子薄膜作为载体,将极化线栅置于薄膜之上定型可靠,金属线间距稳定,可以做到微米级间距的极化线栅。

27.2、有机高分子薄膜对透波率的影响微小,使用有机高分子薄膜作为载体所成型的微波/毫米波/太赫兹极化线栅,工艺简单成熟,成本低廉。

附图说明

28.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

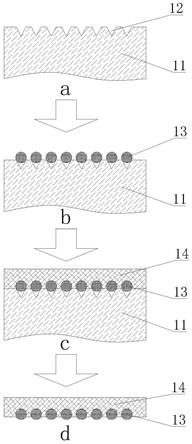

29.图1为本发明丝膜法工艺流程示意图;

30.图2为本发明双膜法工艺流程示意图;

31.图中:11、模具体;12、v型定位槽;13、极化线栅一;14、有机高分子薄膜一。

32.21、有机高分子薄膜二;22、金属薄膜;23、极化线栅二。

具体实施方式

33.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例一:

35.请参阅图1所示,一种以有机高分子薄膜为载体的极化线栅成型工艺,极化线栅成型工艺采用丝膜法,丝膜法工艺包括:模具加工a、缠绕金属丝b、有机高分子薄膜一附着c、脱模d这四个关键工序;模具加工a工序是在模具体11表面雕刻v型定位槽12,用作缠绕金属

丝b的定位;缠绕金属丝b工序是在v型定位槽12中缠绕金属丝,形成极化线栅一13;附着有机高分子薄膜一c工序是在极化线栅一13表面附着有机高分子薄膜一14,将分散的平行金属线连成一体;脱模d工序是将有机高分子薄膜一14和极化线栅一13复合体从模具上脱开,脱模后的极化线栅一13附着在将有机高分子薄膜一14上,金属线宽和平行间距为20~100um,幅面可以做到800mm

×

800mm;具体工艺步骤如下:

36.步骤一:根据微波设计要求确认金属丝的直径和平行间距;

37.步骤二:根据金属丝直径和产品幅面大小,选择金属丝材料,一般选择铜及铜合金,对于幅面大的可以选择强度更大的合金丝;

38.步骤三:根据金属丝直径和产品幅面大小,在模具体11上加工v型定位槽12;

39.步骤四:在模具体11的v型定位槽12内填充金属丝,形成极化线栅一13;

40.步骤五:在极化线栅一13表面附着有机高分子薄膜一14,并将极化线栅一13和有机高分子薄膜一14连成一体形成有机高分子薄膜复合体;

41.步骤六:脱模,将附着有极化线栅一13的有机高分子薄膜复合体从模具体11上完整脱下;

42.步骤七:将附着有极化线栅一13的有机高分子薄膜复合体根据设计要求形状和大小,用外框加固整平。

43.所述有机高分子薄膜一14的耐温大于100℃,透波率和强度要满足设计要求。

44.所述金属丝材料选用铜、铜合金或合金丝。

45.机高分子薄膜一14选择分子结构具有对称性的高分子聚合物,需要具有良好的透波性、耐温性和抗拉强度,例如:聚苯二甲酰苯二胺、聚酰亚胺、聚对二甲苯等。

46.实施例二:

47.请参阅图2所示,一种以有机高分子薄膜为载体的极化线栅成型工艺,该极化线栅成型工艺采用双膜法,双膜法工艺包括:有机高分子薄膜二o、镀金属薄膜p、金属薄膜刻蚀q这三个关键工序;有机高分子薄膜二o工序是要选择合适真空镀膜的有机高分子薄膜二21;镀金属薄膜p工序是在有机高分子薄膜二21表面一侧镀上金属薄膜22;金属薄膜刻蚀q工序是将金属薄膜22通过印制电路板工艺刻蚀成极化线栅二23,金属线宽和平行间距为20~100um,幅面可以做到800mm

×

800mm;具体工艺步骤如下:

48.步骤一:根据微波设计要求,确认金属薄膜22的厚度和平行金属线间距;

49.步骤二:选择有机高分子薄膜二21,在有机高分子薄膜二21表面一侧镀金属薄膜22;

50.步骤三:将镀有金属薄膜22的有机高分子薄膜二21固定在平面上,采用印制电路板工艺,将有机高分子薄膜二21表面的金属薄膜22刻蚀成极化线栅二23,极化线栅二23附着在有机高分子薄膜二21表面并与之成为一体;

51.步骤四:根据设计需要将极化线栅二23电镀加厚和防护处理;

52.步骤五:将附着有极化线栅二23的有机高分子薄膜二21根据设计要求的形状和大小,用外框加固整平。

53.所述金属薄膜22选用铜或铜合金,薄膜厚度为0.1~0.3um。

54.所述有机高分子薄膜二21的耐温大于200℃。

55.有机高分子薄膜二21选择分子结构具有对称性的高分子聚合物,需要具有良好的

透波性、耐温性和抗拉强度,例如:聚苯二甲酰苯二胺、聚酰亚胺、聚对二甲苯等。

56.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1