新能源电池极柱埋入整列机的制作方法

1.本发明涉及极柱埋入技术领域,特别涉及新能源电池极柱埋入整列机。

背景技术:

2.近几年来,随着社会的不断发展与科学水平的不断进步,工业也不断快速发展,能源也加剧消耗,新能源电池的问世有效改变这一状况,现有的新能源电池的极柱一般由正极极柱、负极极柱与包覆于极柱外部的塑胶件组成,为了更好正极极柱与负极极柱的外部更好进行注塑,本领域人员发明了极柱整列机,通过对正极极柱与负极极柱有序的整列后,再将正极极柱与负极极柱送至注塑机进行注塑。然而目前现有的极柱整列机还存在着自动化程度低,正极极柱与负极柱不能同时上料、上料速度慢且极柱料盘无法自动回收的问题,无法满足社会对新能源电池的极柱注塑的加工需求。

3.因此市场上急需新能源电池极柱埋入整列机来解决这个问题。

技术实现要素:

4.本发明针对现有技术存在之缺失,提出新能源电池极柱埋入整列机,自动化程度高,集极柱上料机构、料盘回收机构与极柱传送机构于一体,一站式解决了极柱送料与料盘回收的问题,功能性强。

5.为实现上述目的,本发明采用如下之技术方案:

6.新能源电池极柱埋入整列机,其包括机台、料盘、极柱上料机构、料盘回收机构与极柱传送机构,所述极柱上料机构与料盘回收机构均设置于机台的内部,所述极柱传送机构设置于机台的上方,所述料盘分为正极极柱料盘与负极极柱料盘,所述极柱上料机构包括正极送料组件、负极送料组件与分拣组件,通过正极送料组件与负极送料组件分别对正极极柱料盘与负极极柱料盘进行传送,通过分拣组件将正极极柱料盘的正极极柱与负极极柱料盘的负极极柱进行分拣定位,再通过极柱传送机构将分拣组件处的正极极柱与负极极柱送至外部注塑机进行注塑,最后通过料盘回收机构将空料盘进行回收。

7.作为对上述技术方案的进一步阐述:

8.在上述技术方案中,所述正极送料组件与负极送料组件相对设置,所述分拣组件设置于正极送料组件与负极送料组件之间,所述正极送料组件与负极送料组件均包括支撑架、夹持组件、传动组件与固定组件,所述支撑架固定于机台的内部,所述夹持组件、传动组件与固定组件均支撑架上,所述支撑架上设置有料盘滑槽,所述料盘安置于料盘滑槽处,所述夹持组件包括升降电机、升降顶杆、夹持气缸与夹持块,所述升降电机固定于支撑架的下方,所述升降顶杆设置于升降电机的上端,所述升降电机与升降顶杆之间通过联轴器相连接,所述夹持气缸设置于升降顶杆上且位于料盘的两侧,所述夹持块设置于夹持气缸的气杆处,通过夹持块夹紧倒数第二层的料盘,通过升降顶杆将倒数第二层及倒数第二层以上的料盘顶起。

9.在上述技术方案中,所述传动组件设置于夹持组件的一侧,所述传动组件包括传

动电机、传动主滚轮、传动从滚轮、传动同步带、传动滑轨与推料板,所述传动主滚轮套设于传动电机的转轴上,所述传动同步带包覆于传动主滚轮与传动从滚轮的外表面,所述推料板套设于传动滑轨上且推料板的一端与传动同步带相连接,所述传动电机通过传动主滚轮、传动从滚轮与传动同步带为推料板在传动滑轨上水平滑动提供动力来源,从而推动最底层的料盘在料盘滑槽进行水平滑动。

10.在上述技术方案中,所述固定组件设置于夹持组件的另一侧,所述固定组件包括限位气缸、限位板、固定气缸与固定板,所述限位气缸与固定气缸固定于支撑架的两侧,所述限位板设置于限位气缸的气杆上,所述固定板设置于固定气缸的气杆上,通过限位板对推料板推送过来的料盘进行限位,通过固定板对推料板推送过来的料盘进行夹持固定。

11.在上述技术方案中,所述分拣组件包括分拣机器人与储料盘,所述储料盘上设置有正极极柱固定部与负极极柱固定部,通过分拣机器人的机械手转动夹取正极送料组件的正极极柱或负极送料组件的极柱并分别放置于相应的正极极柱固定部或负极极柱固定部处。

12.在上述技术方案中,所述极柱传送机构设置于分拣组件的上方,所述极柱传送机构为夹取机械手,通过夹取机械手将正极极柱固定部的正极极柱与负极极柱固定部的负极极柱送至外部注塑机处注塑。

13.在上述技术方案中,所述料盘回收机构设置于极柱上料机构的下方,所述料盘回收机构包括正极极柱料盘回收组件与负极极柱料盘回收组件,所述正极极柱料盘回收组件与负极极柱料盘回收组件均包括垂直升降组件与水平传送组件,所述垂直升降组件位于固定组件的下方,所述水平传送组件设置于固定组件与垂直升降组件之间,通过垂直升降组件将固定组件处的料盘传送至水平传送组件处,再通过水平传送组件传送至机台的外部。

14.在上述技术方案中,所述垂直升降组件包括支撑板、升降电机、升降主动轮、升降从动轮、升降同步带、升降滑轨、升降滑块与料盘承托件,所述支撑板设置于机台的内部且位于固定组件的下方,所述升降电机、升降主动轮、升降从动轮与升降滑轨均固定于支撑板上,所述升降电机转轴上设置有第一转动轮,所述第一转动轮与升降主动轮的外表面设置有同步带,所述升降同步带包覆于升降主动轮与升降从动轮的外表面,所述升降滑块套设于升降滑轨上且与升降同步带相连接,所述料盘承托件固定于升降滑块上,所述料盘承托件用于将固定组件上的料盘送至水平传送组件处,所述升降电机通过升降主动轮、升降从动轮与升降同步带为升降滑块在升降滑轨上滑动提供动力来源,从而带动料盘承托件进行升降运动,进而承接固定组件处的空料盘并把空料盘传送至水平传送组件处。

15.在上述技术方案中,所述水平传送组件包括传送支架、传送电机、传送滚轮组与传送同步带,所述传送支架固定于机台上,所述传送电机、传送滚轮组均设置于传送支架上,所述传动电机的转轴上设置有第二转动轮,所述传送同步带包覆于第二转动轮与传送滚轮组的外表面,所述传动电机通过带动传送滚轮组滚动进而带动传送同步带工作,进而带动空料盘水平方向移动。

16.本发明与现有技术相比具有明显的优点和有益效果,具体而言,设计合理,结构新颖,集极柱上料机构、料盘回收机构与极柱传送机构于一体,一站式解决了极柱送料与料盘回收的问题,自动化程度高,功能性强,通过采用极柱上料机构的结构设计,正极送料组件与负极送料组件实现了正极极柱与负极极柱的同时上料问题,同时采用分拣机器人将正极

极柱与负极极柱进行定位固定,通过采用极柱传送机构的结构设计,将储料盘上的正极极柱与负极极柱送至外部注塑机处注塑,通过采用料盘回收机构的结构设计,实现了空料盘的自动回收,自动化程度高,无需人工操作,大大降低了人工的劳动强度,只需将料盘放入机台与取出机台即可,减少了人工生产成本。

17.为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明:

附图说明

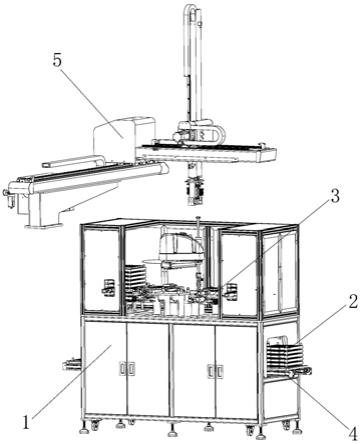

18.图1是本发明的整体结构示意图;

19.图2是极柱上料机构的结构示意图;

20.图3是负极送料组件的结构示意图;

21.图4是料盘回收机构的结构示意图;

22.图5是负极极柱料盘回收组件的结构示意图。

具体实施方式

23.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本发明中的具体含义。

25.如图1

‑

5所示,新能源电池极柱埋入整列机,其包括机台1、料盘2、极柱上料机构3、料盘回收机构4与极柱传送机构5,所述极柱上料机构3与料盘回收机构4均设置于机台1的内部,所述极柱传送机构5设置于机台1的上方,所述料盘2分为正极极柱料盘21与负极极柱料盘22,所述极柱上料机构3包括正极送料组件31、负极送料组件32与分拣组件33,通过正极送料组件31与负极送料组件32分别对正极极柱料盘21与负极极柱料盘22进行传送,通过分拣组件33将正极极柱料盘21的正极极柱与负极极柱料盘22的负极极柱进行分拣定位,再通过极柱传送机构5将分拣组件33处的正极极柱与负极极柱送至外部注塑机进行注塑,最后通过料盘回收机构4将空料盘进行回收。

26.作为本发明的进一步改进,所述正极送料组件31与负极送料组件32相对设置,所述分拣组件33设置于正极送料组件31与负极送料组件32之间,所述正极送料组件31与负极送料组件32均包括支撑架321、夹持组件322、传动组件323与固定组件324,所述支撑架321固定于机台1的内部,所述夹持组件322、传动组件323与固定组件324均支撑架321上,所述支撑架321上设置有料盘滑槽,所述料盘2安置于料盘滑槽处,所述夹持组件322包括升降电机、升降顶杆、夹持气缸与夹持块,所述升降电机固定于支撑架321的下方,所述升降顶杆设置于升降电机的上端,所述升降电机与升降顶杆之间通过联轴器相连接,所述夹持气缸设

置于升降顶杆上且位于料盘2的两侧,所述夹持块设置于夹持气缸的气杆处,通过夹持块夹紧倒数第二层的料盘2,通过升降顶杆将倒数第二层及倒数第二层以上的料盘2顶起。

27.作为本发明的进一步改进,所述传动组件323设置于夹持组件322的一侧,所述传动组件323包括传动电机、传动主滚轮、传动从滚轮、传动同步带、传动滑轨与推料板,所述传动主滚轮套设于传动电机的转轴上,所述传动同步带包覆于传动主滚轮与传动从滚轮的外表面,所述推料板套设于传动滑轨上且推料板的一端与传动同步带相连接,所述传动电机通过传动主滚轮、传动从滚轮与传动同步带为推料板在传动滑轨上水平滑动提供动力来源,从而推动最底层的料盘2在料盘滑槽进行水平滑动。

28.作为本发明的进一步改进,所述固定组件324设置于夹持组件322的另一侧,所述固定组件324包括限位气缸、限位板、固定气缸与固定板,所述限位气缸与固定气缸固定于支撑架321的两侧,所述限位板设置于限位气缸的气杆上,所述固定板设置于固定气缸的气杆上,通过限位板对推料板推送过来的料盘22进行限位,通过固定板对推料板推送过来的料盘22进行夹持固定。

29.作为本发明的进一步改进,所述分拣组件33包括分拣机器人331与储料盘332,所述储料盘332上设置有正极极柱固定部与负极极柱固定部,通过分拣机器人331的机械手转动夹取正极送料组件31的正极极柱或负极送料组件32的极柱并分别放置于相应的正极极柱固定部或负极极柱固定部处。

30.作为本发明的进一步改进,所述极柱传送机构5设置于分拣组件33的上方,所述极柱传送机构5为夹取机械手,通过夹取机械手将正极极柱固定部的正极极柱与负极极柱固定部的负极极柱送至外部注塑机处注塑。

31.作为本发明的进一步改进,所述料盘回收机构4设置于极柱上料机构3的下方,所述料盘回收机构4包括正极极柱料盘回收组件41与负极极柱料盘回收组件42,所述正极极柱料盘回收组件41与负极极柱料盘回收组件42均包括垂直升降组件421与水平传送组件422,所述垂直升降组件421位于固定组件324的下方,所述水平传送组件422设置于固定组件324与垂直升降组件421之间,通过垂直升降组件421将固定组件324处的料盘2传送至水平传送组件422处,再通过水平传送组件422传送至机台1的外部。

32.作为本发明的进一步改进,所述垂直升降组件421包括支撑板、升降电机、升降主动轮、升降从动轮、升降同步带、升降滑轨、升降滑块与料盘承托件,所述支撑板设置于机台1的内部且位于固定组件324的下方,所述升降电机、升降主动轮、升降从动轮与升降滑轨均固定于支撑板上,所述升降电机转轴上设置有第一转动轮,所述第一转动轮与升降主动轮的外表面设置有同步带,所述升降同步带包覆于升降主动轮与升降从动轮的外表面,所述升降滑块套设于升降滑轨上且与升降同步带相连接,所述料盘承托件固定于升降滑块上,所述料盘承托件用于将固定组件324上的料盘2送至水平传送组件422处,所述升降电机通过升降主动轮、升降从动轮与升降同步带为升降滑块在升降滑轨上滑动提供动力来源,从而带动料盘承托件进行升降运动,进而承接固定组件324处的空料盘并把空料盘传送至水平传送组件422处。

33.作为本发明的进一步改进,所述水平传送组件422包括传送支架、传送电机、传送滚轮组与传送同步带,所述传送支架固定于机台1上,所述传送电机、传送滚轮组均设置于传送支架上,所述传动电机的转轴上设置有第二转动轮,所述传送同步带包覆于第二转动

轮与传送滚轮组的外表面,所述传动电机通过带动传送滚轮组滚动进而带动传送同步带工作,进而带动空料盘水平方向移动。

34.以上所述,仅是本发明的较佳实施例而已,并不用以限制本发明,故凡是依据本发明的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1