一种氮极性面氮化镓共振隧穿二极管及其制作方法

1.本发明属于半导体器件技术领域,特别涉及一种氮极性面氮化镓共振隧穿二极管,可用于高频太赫兹辐射源和高速数字电路。

背景技术:

2.共振隧穿二极管是一种垂直结构量子效应器件,具有微分负阻特性、低的结电容、短的载流子输运时间等特征,是制备高频太赫兹辐射源和多值逻辑数字电路的理想器件。基于共振隧穿二极管制备的高频振荡器是实现太赫兹辐射的途径之一,在安全检测、医疗诊断、高速通信中具有潜在应用。由于氮化镓材料具有宽禁带、高击穿场强、高饱和电子速度和高热导率等优势,氮化镓基共振隧穿二极管可在室温下实现高频高功率输出。同时,氮化镓基共振隧穿二极管结构简单,是探究垂直结构氮化物器件相关物理输运机制的有效途径。常规的氮极性面氮化镓共振隧穿二极管结构如图1所示,其自下而上包括衬底、gan外延层、n

+

gan集电极欧姆接触层、第一gan隔离层、第一势垒层、gan量子阱层、第二势垒层、第二gan隔离层、n

+

gan发射极欧姆接触层和发射极电极,在n

+

gan集电极欧姆接触层上设有环形集电极电极。该器件存在以下5方面的缺点:

3.1.氮极性面氮化镓材料外延时极性控制难度大,易发生极性反转,出现镓极性面和氮极性面混合的晶相。

4.2.衬底热导率低,氮极性面氮化镓共振隧穿二极管有源区热量不能及时耗散,热积累效应导致器件出现微分负阻效应衰退,器件可靠性和稳定性恶化。

5.3.将氮极性面氮化镓共振隧穿二极管剥离转移到高热导率金刚石衬底上时,器件剥离转移工艺复杂,剥离界面粗糙度不平整,剥离器件完整度低,剥离转移后器件性能出现衰退等问题。

6.4.高热导率衬底金刚石与直接生长的氮极性面氮化镓材料之间存在大的晶格失配和晶相失配及其热失配等问题,在其上直接异质外延生长氮极性面氮化镓材料难以实现高的结晶质量。

7.5.器件有源区位错分布不均,导致器件漏电严重,器件谷值电流上升引起峰谷电流比和微分负阻效应恶化,同一尺寸器件性能一致性差。

8.目前,氮化镓基共振隧穿二极管主要基于镓极性面双势垒单量子阱结构材料制造,这是由于镓极性面器件的材料外延生长技术和器件制备工艺成熟,易于实现高的材料质量和高性能器件。同时,器件输运机制研究深入,为高性能器件结构设计提供了理论支持。然而,氮极性面氮化镓共振隧穿二极管有诸多优势。该结构器件中,发射极电极在外延材料顶部,可以增强对隧穿载流子密度的调控。同时,有利于通过顶部发射极电极将双势垒结构和其他功能材料进行单片集成。通过氮极性氮化镓共振隧穿二极管将iii族氮化物半导体与其他功能材料进行无缝连接,对探索未知的器件物理提供了途径。

9.然而,氮极性面氮化镓共振隧穿二极管在材料外延生长和器件性能提升存在主要难题。首先,氮极性面氮化镓材料外延生长过程易发生极性反转,极性控制难度大,常出现

镓极性和氮极性混合相。异质外延的氮极性面氮化镓材料中存在高密度的位错缺陷,导致器件有源区量子阱界面粗糙度不平整,形成漏电通道并增加谷值电流,引起器件微分负阻效应退化。其次,氮极性面氮化镓共振隧穿二极管器件有源区热积累效应导致器件结温迅速上升,产生自热效应,导致器件微分负阻效应稳定性和重复性退化。因此,为进一步提升氮极性氮化镓共振隧穿二极管性能,需要采用高热导率的衬底,提升有源区附近传热能力,改善器件自热效应,提高器件可靠性和稳定性。同时,需要对氮极性面氮化镓材料外延技术进行创新,降低异质外延氮极性面氮化镓材料中位错缺陷密度,降低材料极性控制工艺难度。

技术实现要素:

10.本发明目的在于针对上述已有技术的缺点,提出一种氮极性面氮化镓共振隧穿二极管及其制作方法,以提高材料外延质量,改善器件自热效应,提高器件可靠性和稳定性,同时降低器件剥离转移工艺难度。

11.本发明的技术方案是这样实现的:

12.1、一种氮极性面氮化镓共振隧穿二极管,自下而上包括衬底、n

+

gan集电极欧姆接触层、第一gan隔离层、第一势垒层、gan量子阱层、第二势垒层、第二gan隔离层、n

+

gan发射极欧姆接触层、发射极电极,第一gan隔离层两侧为环形集电极电极,第一gan隔离层到发射极电极刻蚀形成圆柱台,该圆柱台面外部包裹有钝化层,其特征在于:

13.所述衬底采用金刚石材料;

14.所述n

+

gan集电极欧姆接触层与衬底与之间设有sin过渡层和gan支撑层,用于淀积衬底和支撑共振隧穿二极管的n

+

gan集电极欧姆接触层。

15.进一步,所述sin过渡层,其厚度为50nm

‑

200nm;所述gan支撑层,其厚度为4μm

‑

10μm;所述衬底,其厚度为40μm

‑

60μm。

16.进一步,所述的n

+

gan集电极欧姆接触层和n

+

gan发射极欧姆接触层,其掺杂浓度为5

×

10

19

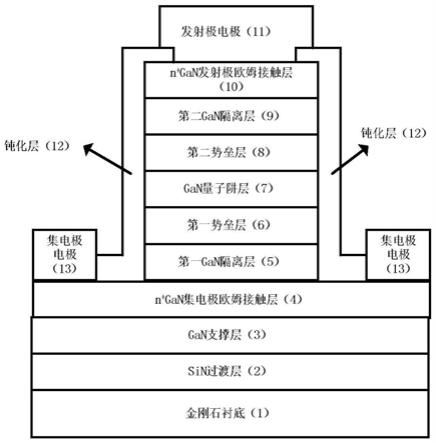

cm

‑3‑1×

10

20

cm

‑3,厚度为100nm

‑

300nm;所述的第一gan隔离层和第二gan隔离层,其厚度为4nm

‑

8nm;所述的第一势垒层和第二势垒层,采用aln、algan、inaln中的任意一种,其厚度为1nm

‑

3nm;所述的gan量子阱层,其厚度为1nm

‑

3nm;所述的钝化层采用sin材料、al2o3材料、hfo2材料中的任意一种材料。

17.2、一种氮极性面氮化镓共振隧穿二极管,其特征在于,包括如下:

18.1)在自支撑氮化镓外延片上,利用化学气相淀积工艺生长厚度为2nm

‑

5nm的石墨烯、bn、mos2中的任意一种转移层;

19.2)用金属有机物化学气相淀积工艺,在转移层上依次生长厚度为50nm

‑

200nm的gan或aln成核层和厚度为1000nm

‑

3000nm的gan缓冲层;

20.3)采用分子束外延方法,在缓冲层上生长n

+

gan发射极欧姆接触层,其厚度为100nm

‑

300nm,掺杂浓度为5

×

10

19

cm

‑3‑1×

10

20

cm

‑3;

21.4)采用分子束外延方法,在n

+

gan发射极欧姆接触层上生长厚度为4nm

‑

8nm的第二gan隔离层;

22.5)采用分子束外延方法,在第二gan隔离层上生长厚度为1nm

‑

3nm的第二势垒层;

23.6)采用分子束外延方法,在第二势垒层上生长厚度为1nm

‑

3nm的gan量子阱层;

24.7)采用分子束外延方法,在gan量子阱层上生长厚度为1nm

‑

3nm的第一势垒层;

25.8)采用分子束外延方法,在第一势垒层上生长厚度为4nm

‑

8nm的第一gan隔离层;

26.9)采用分子束外延方法,在第一gan隔离层上生长n

+

gan集电极欧姆接触层,其厚度为100nm

‑

300nm,掺杂浓度为5

×

10

19

cm

‑3‑1×

10

20

cm

‑3;

27.10)采用金属有机物化学气相淀积工艺,在n

+

gan集电极欧姆接触层上淀积厚度为4μm

‑

10μm的gan支撑层;

28.11)用低压化学气相淀积技术,在gan支撑层上淀积厚度为50nm

‑

200nm的sin过渡层;

29.12)用微波等离子体化学气相淀积工艺,在sin过渡层上淀积厚度为40μm

‑

60μm的金刚石衬底;

30.13)剥离自支撑氮化镓外延片和转移层;

31.14)使用刻蚀技术,去除成核层和缓冲层;

32.15)将n

+

gan发射极欧姆接触层及其之上部分整体进行上下翻转;

33.16)采用传统光学光刻,在n

+

gan发射极欧姆接触层上,形成台面隔离图案,再以光刻胶为掩膜,用感应耦合等离子体刻蚀方法,使用bcl3/cl2气体源,刻蚀外延材料,形成深度为500nm

‑

700nm的台面隔离;

34.17)采用电子束光刻,在n

+

gan发射极欧姆接触层上,形成直径为1μm

‑

4μm的圆形图形,以光刻胶为掩膜,采用电子束蒸发方法蒸发ti/au/ni金属层,形成发射极电极,再以金属为掩膜,采用感应耦合等离子体刻蚀方法,使用bcl3/cl2气体源,刻蚀深度至n

+

gan集电极欧姆接触层,形成从第一gan隔离层到发射极电极的圆柱台面;

35.18)采用传统光学光刻,在n

+

gan集电极欧姆接触层上形成内圆周距圆柱台面3μm的圆环图形,再以光刻胶为掩膜,采用电子束蒸发方法蒸发ti/au金属层,形成集电极电极;

36.19)采用等离子体增强化学气相沉积法或原子层淀积工艺,在n

+

gan集电极欧姆接触层至发射极电极的表面淀积厚度为50nm

‑

200nm的钝化层;

37.20)采用传统光学光刻,在钝化层上形成集电极电极通孔图形,再以光刻胶为掩膜,采用反应离子刻蚀方法,使用sf6气体源,形成集电极电极通孔;

38.21)采用电子束光刻,在钝化层上形成直径为500nm

‑

3μm的圆形图案,再以光刻胶为掩膜,采用反应离子刻蚀方法,使用sf6气体源,形成发射极电极通孔;

39.22)采用传统光学光刻,在器件表面形成发射极和集电极pad图形,再以光刻胶为掩膜,采用电子束蒸发方法,蒸发ti/au金属层,形成发射极和集电极pad,完成器件制备。

40.本发明与现有技术相比具有如下优点:

41.1、本发明器件由于增设了sin过渡层,故可使用高热导率的金刚石作为衬底,提升共振隧穿二极管的散热能力,改善热积累效应,提高器件微分负阻效应的稳定性和可靠性。

42.2、本发明器件由于增设了gan支撑层,可在氮化镓材料上直接生长金刚石衬底,实现高热导率金刚石衬底上氮极性面氮化镓共振隧穿二极管的制备,避免了直接在金刚石衬底上异质外延氮极性面氮化镓材料存在的晶格失配和晶相失配及热失配问题。

43.3、本发明器件的制备由于采用对生长的镓极性面氮化镓材料剥离翻转的方式,降低了直接外延生长氮极性面氮化镓材料的工艺控制难度,可实现高质量低位错密度的氮极性面氮化镓共振隧穿二极管的制备。

44.4、本发明器件的制备由于采用石墨烯、bn或mos2二维材料作为转移层来实现器件剥离,能简化外延氮化镓材料剥离工艺,避免直接对外延层刻蚀剥离引起的剥离界面粗糙,从而可获得光滑平整的剥离界面,实现大面积剥离。

45.5、本发明器件制备剥离工艺简单,工艺重复性和一致性高,可避免剥离后器件微分负阻效应衰减。

附图说明

46.图1是传统氮极性面氮化镓共振隧穿二极管的结构图;

47.图2是本发明氮极性面氮化镓共振隧穿二极管的结构图;

48.图3是本发明氮极性面氮化镓共振隧穿二极管制作的流程示意图。

具体实施方式

49.参照图2,本发明氮极性面氮化镓共振隧穿二极管,自下而上包括衬底1、sin过渡层2、gan支撑层3、n

+

gan集电极欧姆接触层4、第一gan隔离层5、第一势垒层6、gan量子阱层7、第二势垒层8、第二gan隔离层9、n

+

gan发射极欧姆接触层10、发射极电极11,第一gan隔离层5两侧为环形集电极电极13,第一gan隔离层5到发射极电极11刻蚀形成圆柱台,该圆柱台面外部包裹有钝化层12。

50.所述衬底1,采用金刚石,其厚度为40μm

‑

60μm;

51.所述sin过渡层2,其厚度为50nm

‑

200nm;

52.所述gan支撑层3,其厚度为4μm

‑

10μm;

53.所述的n

+

gan集电极欧姆接触层4和n

+

gan发射极欧姆接触层10,其掺杂浓度为5

×

10

19

cm

‑3‑1×

10

20

cm

‑3,厚度为100nm

‑

300nm;

54.所述的第一gan隔离层5和第二gan隔离层9,其厚度为4nm

‑

8nm;

55.所述的第一势垒层6和第二势垒层8,采用aln、inaln、algan中的任意一种,其厚度为1nm

‑

3nm;

56.所述的gan量子阱层7,其厚度为1nm

‑

3nm;

57.所述的钝化层12采用sin材料、al2o3材料、hfo2材料中的任意一种材料。

58.参照图3,本发明氮极性面氮化镓共振隧穿二极管及其制作方法给出如下三种实施例。

59.实施例一,制作通过石墨烯作为转移层,势垒层采用厚度为1.5nm的aln,钝化层采用厚度为200nm的sin的氮极性面氮化镓共振隧穿二极管。

60.步骤一,选用自支撑氮化镓外延片,作为辅助外延衬底,如图3(a)。

61.步骤二,淀积石墨烯转移层,如图3(b)。

62.使用化学气相淀积技术在自支撑氮化镓外延片上,淀积厚度为5nm的石墨烯转移层。

63.淀积石墨烯转移层采用的工艺条件为:温度为800℃,甲烷流量为25ml/min,氩气流量为350ml/min,氢气流量为15ml/min。

64.步骤三,淀积aln成核层,如图3(c)。

65.使用金属有机物化学气相淀积技术在石墨烯转移层上,淀积厚度为200nm的aln成

核层。

66.淀积aln成核层采用的工艺条件为:温度为1150℃,压强为40torr,氨气流量为2000sccm,铝源流量为20sccm,氢气流量为3000sccm。

67.步骤四,淀积gan缓冲层,如图3(d)。

68.使用金属有机物化学气相淀积技术在aln成核层上淀积厚度为1000nm的gan缓冲层。

69.淀积gan缓冲层采用的工艺条件是:温度为1150℃,压强为40torr,氨气流量为2000sccm,镓源流量为100sccm,氢气流量为3000sccm。

70.步骤五,淀积n

+

gan发射极欧姆接触层,如图3(e)。

71.采用分子束外延方法,在gan缓冲层上生长厚度为100nm,掺杂浓度为1

×

10

20

cm

‑3的n

+

gan发射极欧姆接触层。

72.淀积n

+

gan发射极欧姆接触层的工艺条件为:温度为700℃,镓束流平衡蒸气压为8.0

×

10

‑7torr,硅束流平衡蒸气压为3.5

×

10

‑8torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

73.步骤六,淀积第二gan隔离层,如图3(f)。

74.采用分子束外延方法,在n

+

gan发射极欧姆接触层上淀积厚度为8nm的第二gan隔离层。

75.淀积第二gan隔离层的工艺条件为:温度为700℃,镓束流平衡蒸气压为8.0

×

10

‑7torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

76.步骤七,淀积第二aln势垒层,如图3(g)。

77.采用分子束外延方法,在第二gan隔离层上淀积厚度为1.5nm的第二aln势垒层。

78.淀积第二aln势垒层的工艺条件为:温度为700℃,氮气流量为2.3sccm,铝束流平衡蒸气压为2.5

×

10

‑7torr,氮等离子体射频源功率为375w。

79.步骤八,淀积gan量子阱层,如图3(h)。

80.采用分子束外延方法,在第二aln势垒层上淀积厚度为2.5nm的gan量子阱层。

81.淀积gan量子阱层的工艺条件为:温度为700℃,镓束流平衡蒸气压为8.0

×

10

‑7torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

82.步骤九,淀积第一aln势垒层,如图3(i)。

83.采用分子束外延方法,在gan量子阱层上淀积厚度为1.5nm的第一aln势垒层。

84.淀积第一aln势垒层的工艺条件为:温度为700℃,氮气流量为2.3sccm,铝束流平衡蒸气压为2.5

×

10

‑7torr,氮等离子体射频源功率为375w。

85.步骤十,淀积第一gan隔离层,如图3(j)。

86.采用分子束外延方法,在第一aln势垒层上淀积厚度为8nm第一gan隔离层。

87.淀积第一gan隔离层的工艺条件为:温度为700℃,镓束流平衡蒸气压为8.0

×

10

‑7torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

88.步骤十一,淀积n

+

gan集电极欧姆接触层,如图3(k)。

89.采用分子束外延方法,在第一gan隔离层上淀积厚度为100nm、掺杂浓度1

×

10

20

cm

‑3的n

+

gan集电极欧姆接触层。

90.淀积n

+

gan集电极欧姆接触层的工艺条件为:温度为700℃,镓束流平衡蒸气压为

8.0

×

10

‑7torr,硅束流平衡蒸气压为3.5

×

10

‑8torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

91.步骤十二,淀积gan支撑层,如图3(l)。

92.使用金属有机物化学气相淀积技术,在n

+

gan集电极欧姆接触层上淀积厚度为4μm的gan支撑层。

93.淀积gan支撑层采用的工艺条件是:温度为1150℃,压强为40torr,氨气流量为2000sccm,镓源流量为90sccm,氢气流量为3000sccm。

94.步骤十三,使用低压化学气相淀积技术在gan支撑层上淀积厚度为100nm的sin过渡层,如图3(m)。

95.步骤十四,淀积金刚石衬底,如图3(n)。

96.使用微波等离子体化学气相淀积技术在sin过渡层上淀积厚度为40μm的金刚石衬底。

97.淀积金刚石衬底采用的工艺条件是:温度为900℃,甲烷流量为40ml/min,压强为160torr,微波功率为3.5kw,氮气流量为70μl/min,氢气流量为550ml/min。

98.步骤十五,剥离自支撑氮化镓外延片和转移层,如图3(o)。

99.步骤十六,使用刻蚀技术,去除成核层和缓冲层,如图3(p)。

100.步骤十七,将n

+

gan发射极欧姆接触层及其之上部分整体进行上下翻转,如图3(q)。

101.翻转后自下而上为金刚石衬底、sin过渡层、gan支撑层、n

+

gan集电极欧姆接触层、第一gan隔离层、第一aln势垒层、gan量子阱层、第二aln势垒层、第二gan隔离层、n

+

gan发射极欧姆接触层。

102.步骤十八,在n

+

gan发射极欧姆接触层上匀胶、光刻、显影、刻蚀形成深度为500nm的网格状台面隔离,如图3(r)。

103.18a)采用光刻形成台面隔离图形:

104.18a1)旋涂az5214光刻胶,先在转速为500rad/min,加速度为1000rad

2/

min下旋涂3s;再在转速为4000rad/min,加速度为2000rad2/min下旋涂30s,再在95℃下烘固90s;

105.18a2)采用传统光学光刻,对n

+

gan发射极欧姆接触层上的az5214光刻胶曝光处理;

106.18a3)对曝光处理后的光刻胶,采用rzx

‑

3038显影液显影,显影时间为45s,形成网格状台面隔离图形;

107.18b)刻蚀形成台面隔离:

108.采用感应耦合等离子体刻蚀方法,以光刻胶为掩膜,刻蚀形成深度为500nm的网格状台面隔离。

109.感应耦合等离子体刻蚀采用的工艺条件为:cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为300s。

110.步骤十九,在n

+

gan发射极欧姆接触层上刻蚀至n

+

gan集电极欧姆接触层,形成直径为2μm的圆柱台面,并淀积金属形成发射极电极,如图3(s)。

111.19a)光刻形成圆形台面图形:

112.19a1)在n

+

gan发射极欧姆接触层上旋涂pmma a4光刻胶,再在转速为500rad/min,

加速度为1000rad

2/

min下旋涂3s,再在转速为4000rad/min,加速度为2000rad2/min下旋涂30s,再在180℃温度下烘固90s;

113.19a2)采用电子束光刻方法,设定电子剂量比为750,对pmma a4光刻胶进行曝光处理;

114.19a3)先采用比例为3:1的四甲基二戊酮与异丙醇溶液,对曝光后的光刻胶显影120s,再用异丙醇定影30s,形成直径为2μm的圆形台面图形;

115.19b)采用电子束蒸发方法,在圆形台面上按照的速率蒸发厚度为20/80/50nm的ti/au/ni金属,再用丙酮溶液浸泡;

116.19c)以金属为掩膜,采用感应耦合等离子体刻蚀方法,刻蚀n

+

gan发射极欧姆接触层至n

+

gan集电极欧姆接触层,形成直径为2μm的圆柱台面。

117.感应耦合等离子体刻蚀采用的工艺条件为:cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s。

118.步骤二十,在n

+

gan集电极欧姆接触层上形成内圆周距圆柱台面为3μm的环形集电极电极,如图3(t)。

119.20a)光刻形成环形集电极电极图形:

120.20a1)在n

+

gan集电极欧姆接触层上旋涂az5214光刻胶,先在转速为500rad/min,加速度为1000rad

2/

min下旋涂3s,再在转速4000rad/min,加速度为2000rad2/min下旋涂30s,再在95℃下烘固90s;

121.20a2)采用传统光学光刻,对n

+

gan集电极欧姆接触层上的az5214光刻胶曝光处理;

122.20a3)对曝光处理后的光刻胶,采用rzx

‑

3038显影液显影45s,形成内圆周距圆柱台面为3μm的环形集电极电极图形;

123.20b)采用电子束蒸发方法,在n

+

gan集电极欧姆接触层上按照的速率蒸发厚度为20/80nm的ti/au金属,再用丙酮溶液浸泡,形成内圆周距圆柱台面为3μm的集电极电极。

124.步骤二十一,淀积钝化层,如图3(u)。

125.采用等离子体增强化学气相淀积方法,在整个器件表面淀积厚度为200nm的sin钝化层。

126.等离子体增强化学气相淀积方法采用的工艺条件:时间为60s,压强为2200mtorr,温度为350℃,sih4流量为13.5sccm,nh3流量为10sccm,n2流量为1000sccm。

127.步骤二十二,在sin钝化层上光刻、刻蚀形成集电极通孔,如图3(v)。

128.22a)光刻形成集电极通孔图形:

129.22a1)在sin钝化层上旋涂az5214光刻胶,先在转速为500rad/min,加速度为1000rad

2/

min下旋涂3s,再在转速4000rad/min,加速度为2000rad2/min下旋转30s,再在95℃下烘固90s;

130.22a2)采用传统光学光刻,对sin钝化层上的az5214光刻胶曝光处理;

131.22a3)对曝光处理后的光刻胶,采用rzx

‑

3038显影液显影45s,形成内径略小于集电极电极的圆环图案。

132.22b)采用反应离子刻蚀方法,以光刻胶为掩膜,刻蚀sin钝化层至集电极电极金属

表面,形成集电极通孔。

133.反应离子刻蚀方法采用的工艺条件为:压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm。

134.步骤二十三,在sin的钝化层上制备直径为1μm的发射极电极通孔,如图3(w)。

135.23a)光刻形成发射极电极通孔图形:

136.23a1)在sin的钝化层上旋涂pmma a4光刻胶,即先在转速为500rad/min,加速度为1000rad

2/

min下旋涂3s,再在转速4000rad/min,加速度为2000rad2/min下旋涂30s,再在180℃下烘固90s;

137.23a2)设定电子剂量比为750,采用电子束光刻方法对pmma a4光刻胶进行曝光处理;

138.23a3)对曝光处理后的光刻胶,先采用比例为3:1的四甲基二戊酮与异丙醇溶液显影120s,再采用异丙醇定影30s,形成发射极电极通孔图形;

139.23b)以光刻胶为掩膜,采用反应离子刻蚀方法刻蚀sin钝化层至发射极电极金属表面,形成直径为1μm发射极电极通孔。

140.反应离子刻蚀方法采用的工艺条件为:压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm。

141.步骤二十四,在发射极电极通孔和集电极通孔上引出发射极电极pad和集电极电极pad,完成器件制作,如图3(x)。

142.24a)光刻形成发射极电极金属和集电极电极金属pad图形:

143.24a1)在发射极、集电极通孔上旋涂az5214光刻胶,即先在转速为500rad/min,加速度为1000rad

2/

min下旋涂3s,再在转速4000rad/min,加速度为2000rad2/min下旋涂30s,再在95℃下烘固90s;

144.24a2)采用传统光学光刻方法,对az5214光刻胶进行曝光处理;

145.24a3)对曝光处理过的光刻胶,采用rzx

‑

3038显影液显影45s,形成发射极和集电极电极金属pad图形;

146.24b)使用电子束蒸发方法,按照的速率蒸发厚度为20/80nm的ti/au金属,而后用丙酮浸泡,形成与发射极电极和集电极电极互连的发射极电极pad和集电极电极pad,完成器件制作。

147.实施例二,制作以mos2作为转移层,势垒层采用厚度为1nm的inaln,钝化层采用厚度为50nm的al2o3的氮极性面氮化镓共振隧穿二极管。

148.步骤1,选用自支撑氮化镓外延片,作为辅助外延衬底,如图3(a)。

149.步骤2,使用化学气相淀积技术淀积mos2转移层,如图3(b)。

150.使用化学气相淀积技术,在温度为800℃,氮气流量为200sccm,moo3剂量为0.2g,硫磺粉末剂量为2g的工艺条件下,在氮化镓外延片上淀积厚度为3nm的mos2转移层。

151.步骤3,使用金属有机物化学气相淀积技术淀积gan成核层,如图3(c)。

152.使用金属有机物化学气相淀积技术,在温度为1200℃,压强为40torr,氨气流量为2000sccm,镓源流量为120sccm,氢气流量为3000sccm的工艺条件下,在mos2转移层上淀积厚度为50nm的gan成核层。

153.步骤4,使用金属有机物化学气相淀积技术淀积gan缓冲层,如图3(d)。

154.使用金属有机物化学气相淀积技术,在温度为1200℃,压强为40torr,氨气流量为2000sccm,镓源流量为120sccm,氢气流量为3000sccm的工艺条件下,在gan成核层上淀积厚度为2000nm的gan缓冲层。

155.步骤5,使用分子束外延方法淀积n

+

gan发射极欧姆接触层,如图3(e)。

156.使用分子束外延方法,在温度为650℃,镓束流平衡蒸气压为8.5

×

10

‑7torr,硅束流平衡蒸气压为3.2

×

10

‑8torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件下,在gan缓冲层上淀积厚度为200nm、掺杂浓度为8

×

10

19

cm

‑3的n

+

gan发射极欧姆接触层。

157.步骤6,使用分子束外延方法淀积第二gan隔离层,如图3(f)。

158.使用分子束外延方法,采用温度为650℃,镓束流平衡蒸气压为8.5

×

10

‑7torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w工艺条件,在n

+

gan发射极欧姆接触层上淀积厚度为6nm的第二gan隔离层。

159.步骤7,使用分子束外延方法淀积第二in

0.17

al

0.83

n势垒层,如图3(g)。

160.使用分子束外延方法,设置温度为650℃,氮气流量为2.3sccm,铟束流平衡蒸气压为1.6

×

10

‑7torr,铝束流平衡蒸气压为2.3

×

10

‑7torr,氮等离子体射频源功率为375w的工艺条件,在第二gan隔离层上淀积厚度为1nm、in组分为17%的第二in

0.17

al

0.83

n势垒层。

161.步骤8,使用分子束外延方法淀积gan量子阱层,如图3(h)。

162.使用分子束外延方法,设置温度为650℃,镓束流平衡蒸气压为8.5

×

10

‑7torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件,在第二inaln势垒层上淀积厚度为3nm的gan量子阱层。

163.步骤9,使用分子束外延方法淀积第一in

0.17

al

0.83

n势垒层,如图3(g)。

164.使用分子束外延方法,设置温度为650℃,氮气流量为2.3sccm,铟束流平衡蒸气压为1.6

×

10

‑7torr,铝束流平衡蒸气压为2.3

×

10

‑7torr,氮等离子体射频源功率为375w的工艺条件,在gan量子阱层上淀积厚度为1nm、in组分为17%的第一in

0.17

al

0.83

n势垒层。

165.步骤10,使用分子束外延方法淀积第一gan隔离层,如图3(j)。

166.使用分子束外延方法,采用温度为650℃,镓束流平衡蒸气压为8.5

×

10

‑7torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w工艺条件,在第一inaln势垒层上淀积厚度为6nm的第一gan隔离层。

167.步骤11,使用分子束外延方法淀积n

+

gan集电极欧姆接触层,如图3(k)。

168.使用分子束外延方法,在温度为650℃,镓束流平衡蒸气压为8.5

×

10

‑7torr,硅束流平衡蒸气压为3.2

×

10

‑8torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件下,在第一gan隔离层上淀积厚度为200nm、掺杂浓度为8

×

10

19

cm

‑3的n

+

gan集电极欧姆接触层。

169.步骤12,使用金属有机物化学气相淀积技术淀积gan支撑层,如图3(l)。

170.使用金属有机物化学气相淀积技术,在温度为1200℃,压强为40torr,氨气流量为2000sccm,镓源流量为150sccm,氢气流量为3000sccm的工艺条件下,在n

+

gan集电极欧姆接触层上淀积厚度为10μm的gan支撑层。

171.步骤13,使用低压化学气相淀积技术在gan支撑层上淀积厚度为50nm的sin过渡层,如图3(m)。

172.步骤14,使用微波等离子体化学气相淀积技术淀积金刚石衬底,如图3(n)。

173.使用微波等离子体化学气相淀积技术,在温度为950℃,甲烷流量为50ml/min,压强为180torr,微波功率为4.0kw,氮气流量为80μl/min,氢气流量为600ml/min的工艺条件下,在sin过渡层上淀积厚度为50μm的金刚石衬底。

174.步骤15,剥离自支撑氮化镓外延片和转移层,如图3(o)。

175.步骤16,使用刻蚀技术,去除成核层和缓冲层,如图3(p)。

176.步骤17,将n

+

gan发射极欧姆接触层及其之上部分整体进行上下翻转,如图3(q)。

177.翻转后自下而上为金刚石衬底、sin过渡层、gan支撑层、n

+

gan集电极欧姆接触层、第一gan隔离层、第一inaln势垒层、gan量子阱层、第二inaln势垒层、第二gan隔离层、n

+

gan发射极欧姆接触层。

178.步骤18,在n

+

gan发射极欧姆接触层上匀胶、光刻、显影、刻蚀形成深度为600nm的网格状台面隔离,如图3(r)。

179.18.1)采用光刻形成台面隔离图形:

180.本步骤的具体实现与实施例一的步骤18a)相同。

181.18.2)刻蚀形成台面隔离:

182.采用感应耦合等离子体刻蚀方法,以光刻胶为掩膜,采用cl2气流量为10sccm,bcl3气流量为25sccm的工艺条件,刻蚀n

+

gan发射极欧姆接触层360s,形成深度为600nm的网格状台面隔离。

183.步骤19,在n

+

gan发射极欧姆接触层上刻蚀至n

+

gan集电极欧姆接触层,形成直径为1μm的圆柱台面,并淀积金属形成发射极电极,如图3(s)。

184.19.1)光刻形成圆形台面图形:

185.19.1a)在n

+

gan发射极欧姆接触层上两次旋涂旋涂pmma a4光刻胶:第一次在转速为500rad/min,加速度为1000rad

2/

min下旋涂3s;第二次转速为4000rad/min,加速度为2000rad2/min下旋涂30s,再在180℃温度下烘固90s;

186.19.1b)采用电子束光刻方法,设定电子剂量比为750,对pmma a4光刻胶进行曝光处理;

187.19.1c)对曝光处理后的光刻胶,先采用比例为3:1的四甲基二戊酮与异丙醇溶液显影120s,再用异丙醇定影30s,形成直径为1μm的圆形台面图形。

188.19.2)采用电子束蒸发方法,在圆形台面图形上按照的速率蒸发厚度为20/80/50nm的ti/au/ni金属,再用丙酮溶液浸泡。

189.19.3)刻蚀形成圆柱台面,即以金属为掩膜,采用感应耦合等离子体刻蚀方法刻蚀圆形台面图形,设置cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s的工艺条件,刻蚀至n

+

gan集电极欧姆接触层,形成直径为1μm的圆柱台面。

190.步骤20,在n

+

gan集电极欧姆接触层上形成内圆周距圆柱台面为3μm的环形集电极电极,如图3(t)。

191.本步骤的具体实现与实施例一的步骤二十相同。

192.步骤21,淀积50nm的al2o3介质钝化层,如图3(u)。

193.使用原子层淀积工艺,设置时间为40s,压力为2000mtorr,温度为300℃,al(ch3)3流量为850sccm,h2o流量为350sccm,n2流量为1000sccm,在整个器件表面淀积厚度为50nm的

al2o3介质钝化层。

194.步骤22,在al2o3介质钝化层上光刻、刻蚀形成集电极电极通孔,如图3(v)。

195.22.1)光刻形成集电极电极通孔图形:

196.本步骤的具体实现与实施例一的步骤22a)相同。

197.22.2)刻蚀形成集电极电极通孔:以光刻胶为掩膜,设置压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm,采用反应离子刻蚀方法,刻蚀al2o3介质钝化层至集电极电极金属表面,形成集电极电极通孔。

198.步骤23,在al2o3介质钝化层上制备直径为500nm的发射极电极通孔,如图3(w)。

199.23.1)光刻形成发射极电极通孔图形:

200.本步骤的具体实现与实施例一的步骤23a)相同。

201.23.2)刻蚀形成发射极电极通孔:以光刻胶为掩膜,采用反应离子刻蚀方法,在压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm,刻蚀al2o3介质钝化层至发射极电极金属表面,形成直径为500nm发射极电极通孔。

202.步骤24,在发射极电极通孔和集电极电极通孔上引出发射极电极pad和集电极电极pad,完成器件制作,如图3(x)。

203.本步骤的具体实现与实施例一的步骤二十四相同。

204.实施例三,制作通过bn作为转移层,势垒层采用厚度为3nm的algan,钝化层采用厚度为100nm的hfo2的氮极性面氮化镓共振隧穿二极管。

205.步骤a,选用自支撑氮化镓外延片,作为辅助外延衬底,如图3(a)。

206.步骤b,使用金属有机物化学气相淀积技术,设置温度为1050℃,压强为600torr,三乙基硼流量25μmol/min,氨气流量1500sccm的工艺条件,在氮化镓外延片上淀积厚度为2nm的bn转移层,如图3(b)。

207.步骤c,使用金属有机物化学气相淀积技术,设置温度为1200℃,压强为40torr,氨气流量为2000sccm,铝源流量为20sccm,氢气流量为3000sccm的工艺条件,在bn转移层上淀积厚度为100nm的aln成核层,如图3(c)。

208.步骤d,使用金属有机物化学气相淀积技术,设置温度为1200℃,压强为40torr,氨气流量为2000sccm,镓源流量为90sccm,氢气流量为3000sccm的工艺条件,在aln成核层上淀积厚度为3000nm的gan缓冲层,如图3(d)。

209.步骤e,使用分子束外延方法,在温度为720℃、镓束流平衡蒸气压为7.5

×

10

‑7torr、硅束流平衡蒸气压为3.0

×

10

‑8torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在gan缓冲层上淀积厚度为300nm、掺杂浓度为5

×

10

19

cm

‑3的n

+

gan发射极欧姆接触层,如图3(e)。

210.步骤f,使用分子束外延方法,在温度为720℃、镓束流平衡蒸气压为7.5

×

10

‑7torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在n

+

gan发射极欧姆接触层上淀积厚度为4nm的第二gan隔离层,如图3(f)。

211.步骤g,使用分子束外延方法,在温度为720℃、氮气流量为2.3sccm、铝束流平衡蒸气压为2.8

×

10

‑7torr、镓束流平衡蒸气压为7.5

×

10

‑7torr、氮等离子体射频源功率为375w的工艺条件下,在第二gan隔离层上淀积厚度为3nm、al组分为25%的第二al

0.25

ga

0.75

n势垒层,如图3(g)。

212.步骤h,使用分子束外延方法,在温度为720℃、镓束流等效平衡蒸气压为7.5

×

10

‑7torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在第二algan势垒层上淀积厚度为1nm的gan量子阱层,如图3(h)。

213.步骤i,使用分子束外延方法,在温度为720℃、氮气流量为2.3sccm、铝束流平衡蒸气压为2.8

×

10

‑7torr、镓束流平衡蒸气压为7.5

×

10

‑7torr、氮等离子体射频源功率为375w的工艺条件下,在gan量子阱层上淀积厚度为3nm、al组分为25%的第一al

0.25

ga

0.75

n势垒层,如图3(i)。

214.步骤j,使用分子束外延方法,在温度为720℃、镓束流平衡蒸气压为7.5

×

10

‑7torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在第一algan势垒层上淀积厚度为4nm的第一gan隔离层,如图3(j)。

215.步骤k,使用分子束外延方法,在温度为720℃、镓束流平衡蒸气压为7.5

×

10

‑7torr、硅束流平衡蒸气压为3.0

×

10

‑8torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在第一gan隔离层上淀积厚度为300nm、掺杂浓度为5

×

10

19

cm

‑3的n

+

gan集电极欧姆接触层,如图3(k)。

216.步骤l,使用金属有机物化学气相淀积技术,设置温度为1100℃,压强为40torr,氨气流量为2000sccm,镓源流量为120sccm,氢气流量为3000sccm的工艺条件,在n

+

gan集电极欧姆接触层上淀积厚度为7μm的gan支撑层,如图3(l)。

217.步骤m,使用低压化学气相淀积技术在gan支撑层上淀积厚度为200nm的sin过渡层,如图3(m)。

218.步骤n,使用微波等离子体化学气相淀积技术,设置温度为1000℃,甲烷流量为60ml/min,压强为190torr,微波功率为4.5kw,氮气流量为90μl/min,氢气流量为650ml/min工艺条件,在sin过渡层上淀积厚度为60μm的金刚石衬底,如图3(n)。

219.步骤o,剥离自支撑氮化镓外延片和转移层,如图3(o)。

220.步骤p,使用刻蚀技术,去除成核层和缓冲层,如图3(p)。

221.步骤q,将n

+

gan发射极欧姆接触层及其之上部分整体进行上下翻转,如图3(q)。

222.翻转后自下而上为金刚石衬底、sin过渡层、gan支撑层、n

+

gan集电极欧姆接触层、第一gan隔离层、第一algan势垒层、gan量子阱层、第二algan势垒层、第二gan隔离层、n

+

gan发射极欧姆接触层。

223.步骤r,在n

+

gan发射极欧姆接触层上匀胶、光刻、显影、刻蚀形成深度为700nm的网格状台面隔离,如图3(r)。

224.r1)采用光刻形成台面隔离图形:

225.本步骤的具体实现与实施例一的步骤18a)相同。

226.r2)刻蚀形成台面隔离:以光刻胶为掩膜,采用感应耦合等离子体刻蚀方法,cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为420s的工艺条件下,刻蚀n

+

gan发射极欧姆接触层形成深度为700nm的网格状台面隔离。

227.步骤s,在n

+

gan发射极欧姆接触层上刻蚀至n

+

gan集电极欧姆接触层,形成直径为4μm的圆柱台面,并淀积金属形成发射极电极,如图3(s)。

228.s.1)光刻形成圆形台面图形:

229.s.1a)在n

+

gan发射极欧姆接触层上,旋涂pmma a4光刻胶:先在转速为500rad/

min,加速度为1000rad

2/

min下旋涂3s;再在转速为4000rad/min,加速度为2000rad2/min下旋涂30s,再在180℃温度下烘固90s。

230.s.1b)采用电子束光刻方法,设定电子剂量比为750,对pmma a4光刻胶曝光处理;

231.s.1c)对曝光处理后的光刻胶,先采用比例为3:1的四甲基二戊酮与异丙醇溶液,显影120s,再用异丙醇定影30s,形成直径为4μm的圆形台面图形;

232.s2)采用电子束蒸发方法,在圆形台面图形上按照的速率蒸发厚度为20/80/50nm的ti/au/ni金属,再用丙酮溶液浸泡;

233.s3)以金属为掩膜,采用感应耦合等离子体刻蚀方法,设定cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s,刻蚀n

+

gan发射极欧姆接触层至n

+

gan集电极欧姆接触层,形成直径为4μm的圆柱台面。

234.步骤t,在n

+

gan集电极欧姆接触层上形成内圆周距圆柱台面为3μm的环形集电极电极,如图3(t)。

235.本步骤的具体实现与实施例一的步骤二十相同。

236.步骤u,淀积hfo2介质钝化层,如图3(u)。

237.使用原子层淀积工艺,设置时间为70s,温度为280℃,乙基甲胺基铪流量为1200sccm,h2o流量为110sccm,n2流量为1000sccm,在整个器件表面淀积厚度为100nm的hfo2介质钝化层。

238.步骤v,在hfo2介质钝化层上光刻、刻蚀形成集电极电极通孔,如图3(v)。

239.v1)光刻形成集电极电极通孔图形:

240.本步骤的具体实现与实施例一的步骤22a)相同。

241.v2)刻蚀形成集电极电极通孔:以光刻胶为掩膜,设置压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm,采用反应离子刻蚀方法,刻蚀hfo2介质钝化层至集电极电极金属表面,形成集电极电极通孔。

242.步骤w,在hfo2介质钝化层上制备直径为3μm的发射极电极通孔,如图3(w)。

243.w1)光刻形成发射极电极通孔图形:

244.本步骤的具体实现与实施例一的步骤23a)相同。

245.w.2)刻蚀形成发射极电极通孔:以光刻胶为掩膜,设置压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm的工艺条件,采用反应离子刻蚀方法刻蚀hfo2介质钝化层至发射极电极金属表面,形成直径为3μm发射极电极通孔。

246.步骤x,在发射极通孔和集电极电极通孔上引出发射极电极pad和集电极电极pad,如图3(x)。

247.本步骤的具体实现与实施例一的步骤二十四相同。

248.以上描述仅是本发明的三个具体事例,并未构成对本发明的任何限制,显然对于本领域的专业人员来说,在了解了本发明的内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节的各种修改和改变,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1