一种具有共混层的有机太阳电池和制备方法

1.本发明属于新材料领域,具体涉及一种具有共混层的有机太阳电池和制备方法。

背景技术:

2.有机太阳能电池具有轻质、柔性、低成本以及可溶液加工等特质,具有广泛的研究和应用价值。有机太阳能电池通常由基底、阳极、阳极缓冲层、活性层、阴极缓冲层以及阴极组成。阳极缓冲层和阴极缓冲层具有促进活性层与电极能级间匹配,增加载流子的传输与抽取等作用,但通常需要多个步骤分别加工,加工步骤繁杂。为了克服这些缺陷,可通过加工缓冲层材料与活性层材料共混,进而同时制备缓冲层与活性层。

3.当前,有文献在倒装结构有机太阳能电池中报道了通过共混阴极缓冲层与活性层材料同时加工阴极界面层和活性层的策略,这类阴极界面层包括pfn,pvp,pof

‑

n。然而,基于这种方法制备的器件,一方面需要在后续步骤中采用真空蒸镀阳极缓冲层,另一方面,一步法加工方法所获得的电池效率未明显高于通过分步加工阴极缓冲层和活性层的器件。

4.更多地,与倒装结构有机太阳能电池相比,正装结构有机太阳能电池可以实现全溶液加工,且能量转换效率高于倒装太阳能电池器件。在正装结构的有机太阳能电池中,目前应用最广泛的阳极缓冲层是3,4

‑

乙撑二氧噻吩混合聚苯乙烯磺酸盐(pedot:pss),但采用传统的阳极缓冲层与活性层材料分步加工时,阳极缓冲层固有的酸性和吸湿性,会破坏活性层形貌并影响器件稳定性。且当前并未有文献报道在正装结构有机太阳能电池结构中实现阳极缓冲层与活性层的共混加工。

5.因此,寻找新的应用于阳极缓冲层的材料,并且通过一步法,同时制备包括有机太阳电池阳极缓冲层和活性层的共混层,并实现高能量转换效率,是一个较为关键的研究方向,具有极大的实际应用价值。

技术实现要素:

6.为了克服目前技术中所存在的缺点和不足,本发明公开了一种具有共混层的有机太阳电池,其共混层包括阳极缓冲材料、电子给体材料和电子受体材料,可以在制备过程中,直接形成阳极缓冲材料+活性层的一体化结构,极大地节省了制备方法中的时间和材料成本,适合商业化生产;并且,所制备而成的具有共混层的有机太阳电池,相比于阳极缓冲材料和活性层分体式设置的有机太阳电池,也具有较为理想的光电转换效率,具有广阔的商业化应用前景。

7.本发明技术方案如下。

8.一种具有共混层的有机太阳电池,其包括共混层,所述共混层包括阳极缓冲材料、电子给体材料和电子受体材料;

9.其中,所述阳极缓冲材料具有如下结构通式:

[0010][0011]

所述r

x

为含有一个或多个基团的烷基衍生物;

[0012]

所述r

y

和r

z

独立地选自氢原子、烷氧基、烷基中的一种或多种。

[0013]

本发明的术语“活性层”,是指电子给体材料和电子受体材料溶于溶剂,经物理共混后,旋涂所形成的混合物的成膜态。

[0014]

本发明的术语“电子给体材料”,是指具有共轭结构的有机p型半导体材料,其在活性层中给出电子;

[0015]

本发明的术语“电子受体材料”,是指具有共轭结构的有机n型半导体材料,其在活性层中获得电子。

[0016]

本发明的一个目的,在于提供一种具有共混层的有机太阳电池。

[0017]

进一步地,所述电子给体材料选自聚合物类电子给体材料、小分子类电子给体材料的一种或多种。

[0018]

进一步地,所述电子受体材料选自富勒烯类电子受体材料、聚合物类电子受体材料、小分子类电子受体材料的一种或多种。

[0019]

进一步地,所述小分子类电子给体材料选自具有如下结构的材料一种或多种:

[0020][0021]

其中,所述r1和r2,独立地选自碳原子数为1

‑

40的烷基,或者碳原子数为1

‑

40的烷基衍生物;

[0022]

所述烷基衍生物上的一个或多个碳原子,被氢原子、氧原子、烯基、炔基、芳基、羟基、氨基、羰基、羧基、酯基、氰基、硝基的一种或多种所取代;

[0023]

和/或,

[0024]

所述烷基衍生物上的一个或多个氢原子,被氟原子、氯原子、溴原子、碘原子的一种或多种取代;

[0025]

所述x1、x2、x3和x4,独立地选自氢原子、氟原子、氯原子、氰基、硝基的一种或多种。

[0026]

进一步地,所述小分子类电子受体材料选自具有如下结构的材料一种或多种:

[0027][0028]

其中,所述r3、r4、r5和r6,独立地选自碳原子数为1

‑

40的烷基,或者碳原子数为1

‑

40的烷基衍生物;

[0029]

所述烷基衍生物上的一个或多个碳原子,被氢原子、氧原子、烯基、炔基、芳基、羟基、氨基、羰基、羧基、酯基、氰基、硝基的一种或多种所取代;

[0030]

和/或,

[0031]

所述烷基衍生物上的一个或多个氢原子,被氟原子、氯原子、溴原子、碘原子的一种或多种取代;

[0032]

所述x5、x6、x7和x8,独立地选自氢原子、氟原子、氯原子、氰基、硝基的一种或多种。

[0033]

进一步地,所述阳极缓冲材料、电子给体材料和电子受体材料的质量比为0.3:1

‑

0.5:1。

[0034]

进一步地,所述机太阳电池的结构从下到上依次包括:阳极、共混层、阴极缓冲层、阴极。

[0035]

进一步地,所述阴极缓冲层的材料选自[9,9

‑

二辛基芴

‑

9,9

‑

双(n,n

‑

二甲基胺丙基)芴]、聚{2,7

‑

[9,9'

‑

双(n,n

‑

二甲基丙基

‑3‑

胺基)芴]

‑

交替

‑

5,5'

‑

[2,6

‑

(双

‑2‑

噻吩基)

‑

n,n'

‑

二异辛基

‑

1,4,5,8

‑

萘并酰亚胺]}、聚乙氧基乙烯亚胺、氧化锡、氧化锌镁、氧化锌铝的一种或多种。

[0036]

进一步地,所述共混层的厚度为80

‑

120nm。

[0037]

本发明的另一个目的在于提供上述具有共混层的有机太阳电池的制备方法。

[0038]

一种具有共混层的有机太阳电池的制备方法,包括如下步骤:

[0039]

将电子给体材料和电子受体材料溶于溶剂形成溶液;将阳极缓冲材料加入到所述溶液中共混均匀,并在阳极上旋涂成膜;

[0040]

所述溶剂选自二甲苯、三甲苯、苯甲醚、甲基苯甲醚、甲氧基乙二醇、γ

‑

丁内酯、苯、氯苯、二氯苯、三氯苯、二苯醚、氯萘、二碘辛烷、二硫辛烷、二碘己烷、氯仿、二氯甲烷、四氯甲烷、四氢呋喃、甲基四氢呋喃、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基吡咯烷酮、乙腈、正己烷、正辛烷、正庚烷、环己烷、茴香醛、水杨醛的一种或多种。

[0041]

本发明具有以下有益效果:

[0042]

1.本发明不同于传统有机太阳电池的制备工艺中,须分步旋涂阳极缓冲层和活性层的两步法,而是用一步法直接制备有机太阳电池中的共混层。该共混层为阳极缓冲材料、电子给体材料和电子受体材料物理共混后,经旋涂成膜的一体化结构。该制备工艺极大地降低了有机太阳电池制备过程中的复杂程度和时间成本,具有广阔的商业化前景。

[0043]

2.进一步地,由于本发明中阳极缓冲材料和活性层之间,不存在明显的界面,因此外部光源照射在共混层上时,减少了因对入射光的折射而导致的能量损失,使得光源能量可以更为高效地被有机太阳电池所利用。

[0044]

3.进一步地,由于共混层中阳极缓冲材料和活性层所形成的一体化结构,使得同时制备阳极缓冲层和活性层的有机太阳能电池具有更大的内建电场,且能够有效压制暗电流,有利于降低载流子的复合;有利于对空穴及电子的抽取,提高器件中载流子的浓度;进而提高载流子的收集效率,最终提高电池的光电转换效率。

附图说明

[0045]

图1示出了实施例1中所述的阳极缓冲材料2pacz、电子给体材料pm6、电子受体材料y6

‑

bo的化学结构式;实施例2中所述的电子受体材料btp

‑

ec9的化学结构式;实施例3中所述的电子给体材料pm7的化学结构式;实施例5中所述的阳极缓冲材料meo

‑

2pacz的化学结构式。

[0046]

图2a示出了实施例1

‑

5的有机太阳能电池器件结构图;

[0047]

图2b示出了对比例1

‑

5的有机太阳能电池器件结构图;

[0048]

图2c示出了对比例6

‑

8的有机太阳能电池器件结构图。

[0049]

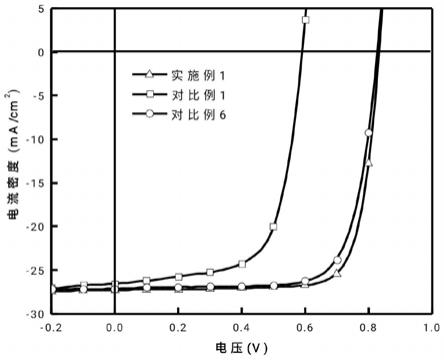

图3a示出了测试例1中实施例1、对比例1和对比例6所作有机太阳电池器件结构的j

‑

v曲线。

[0050]

图3b示出了测试例1中实施例2、对比例2和对比例7所作有机太阳电池器件结构的j

‑

v曲线。

[0051]

图3c示出了测试例1中实施例3、对比例3和对比例8所作有机太阳电池器件结构的j

‑

v曲线。

[0052]

图3d示出了测试例1中实施例4和对比例4所作有机太阳电池器件结构的j

‑

v曲线。

[0053]

图3e示出了测试例1中实施例5和对比例5所作有机太阳电池器件结构的j

‑

v曲线。

[0054]

图4示出了测试例2中实施例1和对比例6所作有机太阳电池器件结构透过率的测试图。

[0055]

图5示出了测试例2中实施例1和对比例6所作有机太阳电池器件结构外量子效率的测试图。

[0056]

图6示出了测试例2中实施例1和对比例6所作有机太阳电池器件结构电容

‑

电压测试图。

[0057]

图7示出了测试例2中实施例1和对比例6所作有机太阳电池器件结构电压

‑

光强测试图。

具体实施方式

[0058]

为了更清楚地说明本发明的技术方案,列举如下实施例。实施例中所出现的原料、反应和后处理手段,除非特别声明,均为市面上常见原料,以及本领域技术人员所熟知的技术手段。

[0059]

本发明实施例中所采用的pm6、pm7购自朔纶有机光电科技(北京)有限公司;

[0060]

y6

‑

bo、btp

‑

ec9材料购自深圳睿迅光电材料科技有限公司;

[0061]

阳极缓冲层2pcaz、meo

‑

2pacz购自东京化学工业公司;

[0062]

阴极缓冲层材料为聚{2,7

‑

[9,9'

‑

双(n,n

‑

二甲基丙基

‑3‑

胺基)芴]

‑

交替

‑

5,5'

‑

[2,6

‑

(双

‑2‑

噻吩基)

‑

n,n'

‑

二异辛基

‑

1,4,5,8

‑

萘并酰亚胺]}(pndi

‑

f3n),按照文献(j.am.chem.soc.,2016,doi:10.1021/jacs.5b12664)合成。

[0063]

本发明实施例中,除非特别提及,否则涉及有机太阳电池的制备步骤,均采用本领域技术人员所熟知的常规手段。

[0064]

图1示出了实施例1中所述的阳极缓冲材料2pacz、电子给体材料pm6、电子受体材料y6

‑

bo的化学结构式;实施例2中所述的电子受体材料btp

‑

ec9的化学结构式;实施例3中所述的电子给体材料pm7的化学结构式;实施例5中所述的阳极缓冲材料meo

‑

2pacz的化学结构式。图1中,r1为2

‑

乙基己基;r2为2

‑

丁基辛基;r3为十一烷基;r4为壬基。

[0065]

实施例1

[0066]

一种具有共混层的有机太阳电池,其结构从上到下依次包括:玻璃基底(1μm)/阳极ito(110nm)/共混层(120nm)/阴极缓冲层(10nm)/ag(100nm)。

[0067]

其中,共混层由阳极缓冲材料2pacz、电子给体材料pm6和电子受体材料y6

‑

bo共混而成。

[0068]

上述具有共混层的有机太阳电池的制备方法为:

[0069]

s1.将覆盖有ito的玻璃基底依次用丙酮、微米级半导体专用洗涤剂、去离子水、异丙醇超声清洗,干燥氮气吹干后备用。

[0070]

s2.将阳极缓冲材料2pacz溶于四氢呋喃中形成溶液1,其浓度为1mg/ml;然后将电子给体材料pm6和电子受体材料y6

‑

bo溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml;然后将溶液1(10μl)和溶液2(200μl)进行共混,得到用于共混层的溶液3。在ito上旋涂上述溶液3,旋涂转速为3000rpm,制得指定厚度的共混层,然后在100℃退火处理10min。

[0071]

s3.选取pndit

‑

f3n作为阴极缓冲材料,溶于甲醇中形成溶液4,其浓度为1mg/ml,在共混层上旋涂上述溶液4,旋涂转速为3000rpm,制得指定厚度的阴极缓冲层。

[0072]

s4.在大约10

‑4pa的真空压力下,热蒸镀指定厚度的ag作为阴极材料,即得到具有共混层的有机太阳电池。

[0073]

实施例2

[0074]

一种具有共混层的有机太阳电池,其结构从上到下依次包括:玻璃基底(1μm)/阳极ito(110nm)/共混层(120nm)/阴极缓冲层(10nm)/ag(100nm)。

[0075]

其中,共混层由阳极缓冲材料2pacz、电子给体材料pm6和电子受体材料btp

‑

ec9共混而成。

[0076]

上述具有共混层的有机太阳电池的制备方法同实施例1,仅将电子受体材料替换为btp

‑

ec9。

[0077]

实施例3

[0078]

一种具有共混层的有机太阳电池,其结构从上到下依次包括:玻璃基底(1μm)/阳极ito(110nm)/共混层(120nm)/阴极缓冲层(10nm)/ag(100nm)。

[0079]

其中,共混层由阳极缓冲材料2pacz、电子给体材料pm7和电子受体材料y6

‑

bo共混而成。

[0080]

上述具有共混层的有机太阳电池的制备方法同实施例1,仅将电子给体材料替换为pm7。

[0081]

实施例4

[0082]

一种具有共混层的有机太阳电池,其结构从上到下依次包括:玻璃基底(1μm)/阳极ito(110nm)/共混层(120nm)/阴极缓冲层(10nm)/ag(100nm)。

[0083]

其中,共混层由阳极缓冲材料2pacz、电子给体材料pm6和电子受体材料y6

‑

bo共混而成。

[0084]

上述具有共混层的有机太阳电池的制备方法同实施例1,区别仅在于s2的制备步骤为:

[0085]

s2.将阳极缓冲材料2pacz溶于四氢呋喃中形成溶液1,其浓度为1mg/ml;然后将电子给体材料pm6和电子受体材料y6

‑

bo溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml;然后将溶液1(10μl)和溶液2(200μl)进行共混,得到用于共混层的溶液3。在ito上刮涂上述溶液3,狭缝高度为750μm、基底温度为45℃、刮涂速率为6mm/s,制得指定厚度的共混层,然后在110℃退火处理10min。

[0086]

实施例5

[0087]

一种具有共混层的有机太阳电池,其结构从上到下依次包括:玻璃基底(1μm)/阳极ito(110nm)/共混层(120nm)/阴极缓冲层(10nm)/ag(100nm)。

[0088]

其中,共混层由阳极缓冲材料meo

‑

2pacz、电子给体材料pm6和电子受体材料y6

‑

bo共混而成。

[0089]

上述具有共混层的有机太阳电池的制备方法同实施例1,仅将阳极缓冲材料替换为meo

‑

2pacz。

[0090]

对比例1

[0091]

对比例1与实施例1的有机太阳电池结构相同,唯一不同在于对比例1中的有机太阳电池中,以相同厚度的活性层代替实施例1的共混层,所述活性层中不含有阳极缓冲材料2pacz。

[0092]

活性层的制备方法为:将电子给体材料pm6和电子受体材料y6

‑

bo溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml。在ito上旋涂上述溶液2,旋涂转速为3000rpm,制得指定厚度的活性层,然后在100℃退火处理10min。

[0093]

所采用有机太阳电池结构制备方法为常规旋涂工艺。

[0094]

对比例2

[0095]

对比例2与实施例2的有机太阳电池结构相同,唯一不同在于对比例2中的有机太阳电池中,以相同厚度的活性层代替实施例2的共混层,所述活性层中不含有阳极缓冲材料2pacz。

[0096]

活性层的制备方法为:将电子给体材料pm6和电子受体材料btp

‑

ec9溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml。在ito上旋涂上述溶液2,旋涂转速为3000rpm,制得指定厚度的活性层,然后在100℃退火处理10min。

[0097]

所采用有机太阳电池结构制备方法为常规旋涂工艺。

[0098]

对比例3

[0099]

对比例3与实施例3的有机太阳电池结构相同,唯一不同在于对比例3中的有机太阳电池中,以相同厚度的活性层代替实施例3的共混层,所述活性层中不含有阳极缓冲材料2pacz。

[0100]

活性层的制备方法为:将电子给体材料pm7和电子受体材料y6

‑

bo溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml。在ito上旋涂上述溶液2,旋涂转速为3000rpm,制得指定厚度的活性层,然后在100℃退火处理10min。

[0101]

所采用有机太阳电池结构制备方法为常规旋涂工艺。

[0102]

对比例4

[0103]

对比例4与实施例4的有机太阳电池结构相同,唯一不同在于对比例4中的有机太阳电池中,以相同厚度的活性层代替共混层,所述活性层中不含有阳极缓冲材料2pacz。

[0104]

活性层的制备方法为:将电子给体材料pm6和电子受体材料y6

‑

bo溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml。在ito上刮涂上述溶液2,狭缝高度为750μm、基底温度为45℃、刮涂速率为6mm/s,制得指定厚度的活性层,然后在110℃退火处理10min。

[0105]

所采用有机太阳电池结构制备方法为常规旋涂工艺。

[0106]

对比例5

[0107]

对比例5与实施例5的有机太阳电池结构相同,唯一不同在于对比例4中的有机太阳电池中,以相同厚度的活性层代替共混层,所述活性层中不含有阳极缓冲材料meo

‑

2pacz。

[0108]

活性层的制备方法为:将电子给体材料pm6和电子受体材料y6

‑

bo溶于邻二甲苯溶液中形成溶液2,其浓度分别为10mg/ml和12mg/ml。在ito上旋涂上述溶液2,旋涂转速为3000rpm,制得指定厚度的活性层,然后在100℃退火处理10min。

[0109]

所采用有机太阳电池结构制备方法为常规旋涂工艺。

[0110]

对比例6

[0111]

对比例6与实施例1的有机太阳电池结构相同,唯一不同在于对比例6中的有机太阳电池中,不含有共混层,而是以阳极缓冲层2pacz(10nm)/活性层(110nm)代替共混层。

[0112]

阳极缓冲层2pacz/活性层的制备方法为:将2pacz溶解于无水乙醇中,配制浓度为0.27mg/ml的2pacz的乙醇溶液,将此溶液旋涂至覆盖有ito的玻璃上,转速为3000rpm,制得指定厚度的2pacz膜,将旋涂后的2pacz膜在100℃下进行加热处理。然后将浓度为10mg/ml

的给体材料pm6与浓度为12mg/ml受体材料y6

‑

bo的邻二甲苯溶液,旋涂至2pacz膜上,转速为3000rpm,制得指定厚度的活性层。然后在100℃退火处理10min。

[0113]

所采用制备方法为常规旋涂工艺。

[0114]

对比例7

[0115]

对比例7与实施例2的有机太阳电池结构相同,唯一不同在于对比例7中的有机太阳电池中,不含有共混层,而是以阳极缓冲层2pacz(10nm)/活性层(110nm)代替共混层。

[0116]

阳极缓冲层2pacz/活性层的制备方法为:将2pacz溶解于无水乙醇中,配制浓度为0.27mg/ml的2pacz的乙醇溶液,将此溶液旋涂至覆盖有ito的玻璃上,转速为3000rpm,制得指定厚度的2pacz膜,将旋涂后的2pacz膜在100℃下进行加热处理。然后将浓度为10mg/ml的给体材料pm6与浓度为12mg/ml受体材料btp

‑

ec9的邻二甲苯溶液,旋涂至2pacz膜上,转速为3000rpm,制得指定厚度的活性层。然后在100℃退火处理10min。

[0117]

所采用制备方法为常规旋涂工艺。

[0118]

对比例8

[0119]

对比例8与实施例3的有机太阳电池结构相同,唯一不同在于对比例8中的有机太阳电池中,不含有共混层,而是以阳极缓冲层2pacz(10nm)/活性层(110nm)代替共混层。

[0120]

阳极缓冲层2pacz/活性层的制备方法为:将2pacz溶解于无水乙醇中,配制浓度为0.27mg/ml的2pacz的乙醇溶液,将此溶液旋涂至覆盖有ito的玻璃上,转速为3000rpm,制得指定厚度的2pacz膜,将旋涂后的2pacz膜在100℃下进行加热处理。然后将浓度为10mg/ml的给体材料pm7与浓度为12mg/ml受体材料y6

‑

bo的邻二甲苯溶液,旋涂至2pacz膜上,转速为3000rpm,制得指定厚度的活性层。然后在100℃退火处理10min。

[0121]

所采用制备方法为常规旋涂工艺。

[0122]

图2a示出了实施例1

‑

5的有机太阳能电池器件结构图;图2b示出了对比例1

‑

5的有机太阳能电池器件结构图;图2c示出了对比例6

‑

8的有机太阳能电池器件结构图。

[0123]

测试例1

[0124]

为了测试实施例1

‑

5,对比例1

‑

8中所得有机太阳电池的光电转换效率(以pce表示),作出以下测试实验。

[0125]

测试条件为:在填充氮气的手套箱中,使用aaa级太阳光模拟器am1.5g在100mw/cm2的强度下测试得到相应的电流

‑

电压曲线(j

‑

v曲线),图3a

‑

e示出了实施例1

‑

5,对比例1

‑

8的j

‑

v曲线图。从图上可以看出,实施例1

‑

5的开路电压,显著地高于对比例1

‑

5的开路电压;而实施例1

‑

3的开路电压和短路电流,分别比对比例6

‑

8也均有小幅度的提升;并且记录器件在最大功率点电流与电压之乘积,与短路电流与开路电压之乘积,将前后乘积之比记为器件填充因子(ff)。最终所得结果pce如表1所示。

[0126]

表1实施例1

‑

5,对比例1

‑

8中所得有机太阳电池的性能参数

[0127][0128]

从上面数据可知,实施例1

‑

5中,由于采用了共混层的器件结构,使得光电转换效率相比于对比例1

‑

5中未采用任何阳极缓冲材料的器件结构,其太阳电池光电转换效率具有大幅度的提升。进一步地,实施例1

‑

3中的共混层的器件结构,相比于对比例6

‑

8中,采用阳极缓冲层/活性层的分层结构,器件效率也有明显提升。这充分说明了阳极缓冲材料+活性层的一体化结构,应用于有机太阳电池器件结构中,具有明显优势。

[0129]

测试例2

[0130]

为了进一步分析影响上述结果的因素,我们将实施例1和对比例6所作有机太阳电池器件结构,进行进一步测试。按照文献(joule,2020,doi:10.1016/j.joule.2020.07.028)所报道的方法测试外量子效率,电压光强依赖及透过率。按照文献(j.mater.chem.c,2020,doi:10.1039/c9tc06140a)测试器件的电容

‑

电压关系,并分析摩特

‑

肖特基关系。

[0131]

所得透过率测试图,如图4所示。实施例1中所得具有共混层的有机太阳电池,器件的平均透过率是39.61%;而对比例6中所得有机太阳电池,则为38.47%。因此,这一测试清楚地说明:阳极缓冲层与活性层材料单独加工时,会导致活性层与阳极缓冲层产生明显界面,增加对入射光的损失,降低器件透过率。而阳极缓冲层与活性层材料共混加工时,由于其一体化的物理形态,可以避免对入射光的损耗,从而使得更多的光源有效地转换为电能。

[0132]

所得外量子效率测试图,如图5所示。外量子效率(eqe)是指收集的电荷载流子数目与外加特定能量或波长下所有入射的光子数目之比。通过记录不同波长下的外量子效率,可以反映器件对载流子的收集能力。在图5中,实施例1中所得具有共混层的有机太阳电池的外量子效率在约500nm至1000nm波长范围内均要高于对比例6中所得有机太阳电池,这反映了实施例1的有机太阳电池具有更强的载流子收集能力,载流子不易损失。通过在400nm至1000nm内对外量子效率进行积分,可以得到实施例1中所得具有共混层的有机太阳电池的积分电流为26.04ma/cm2,而对比例6中所得有机太阳电池的积分电流为25.74ma/cm2。

[0133]

所得电容

‑

电压测试图,如图6所示。实施例1中所得具有共混层的有机太阳电池,电池器件的内建电场为0.782v,载流子浓度为5.94

×

10

16

cm

‑3;而对比例6中所得有机太阳电池,电池器件的内建电场为0.700v,载流子浓度为2.21

×

10

16

cm

‑3。因此,这一测试清楚地说明:具有共混层的有机太阳电池,能在电池器件中产生更大的内建电场,且能够有效压制暗电流,有利于降低载流子的复合;有利于对空穴及电子的抽取,提高器件中载流子的浓度;进而提高载流子的收集效率,最终提高电池的光电转换效率。

[0134]

所得电压

‑

光强测试图,如图7所示。在电池器件对电压依赖分析中,器件开路电压与光强的斜率值越接近于1,表明电池器件中载流子通过双分子复合机理损失,而不通过缺陷态对载流子复合,进而具有更小的复合概率。实施例1中所得具有共混层的有机太阳电池,电池器件的开路电压与光强的斜率值为1.21。而对比例6中所得有机太阳电池,电池器件的开路电压与光强的斜率值为1.29。这一测试清楚地说明:具有共混层的有机太阳电池,可以减小对载流子的复合过程,进而有利于电子和空穴的传输,最终提高电池器件光电转换效率。

[0135]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0136]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1