机器人本体用阻燃耐磨抗扭转抗电磁干扰线缆及生产方法与流程

1.本发明涉及了一种工业现场复杂电磁环境下数据传输线缆及生产方法,尤其是涉及了一种机器人本体用阻燃耐磨抗扭转抗电磁干扰数据传输线缆及生产方法。

背景技术:

2.工业机器人是按照既定程序设定进行运行并具备多自由度的多关节机械手装置,广泛应用于汽车制造、工业自动化、工业精密装备等领域。工业机器人通过接受计算机的指令并按照指令设定完成组装、喷漆、抓取、点焊、位移等工作,并在运动过程中保持稳定、高效、高速和精准的工作状态。指令发出到机器人接收之间需要依靠机器人电缆进行信息传输,而电缆结构和运行状态决定其即是工业现场复杂电磁环境下的主要干扰源,也更易受到外部环境的电磁干扰,因此工业机器人线缆的耐磨、耐候和抗机械扭转应力适应能力的同时保持稳定的信号传输能力对于生产现场的安全性和机械臂的可靠运行起着至关重要的作用。

3.因为工业机器人需要按照既定程序在实际应用环境中采取大回旋度轴向扭转行动作业,金属缠绕屏蔽层会在重复运动过程中受到扭转应力而不断开合,从而导致屏蔽效能下降。工业机器人用线缆的外护套会直接接触设备本体,例如尼龙材质转轴关节或者金属管体,因此线缆外护套需要具有优异的耐磨性能以及抗机械应力性能,从而有效增强电缆的使用寿命,同时也可以进一步推动机器人设计的作业灵活性和效率。

技术实现要素:

4.为了解决背景技术中的问题,本发明提供了一种机器人本体用阻燃耐磨抗扭转抗电磁干扰线缆及生产方法。本发明用于在复杂电磁环境中的机器人本体数据传输线缆,具有非常高的电磁屏蔽效能应对长期扭转应用过程中产生的电磁兼容问题;具备阻燃和狭小空间应用过程中的高耐磨性。

5.本发明采用如下技术方案:

6.一、一种机器人本体用阻燃耐磨抗扭转抗电磁干扰线缆:

7.包括聚丙烯发泡纱填充线、铜锡合金丝、聚四氟乙烯定向膜包带、铜箔丝屏蔽层、无卤导电内护套屏蔽层、无纺布包带、无卤阻燃聚氨酯内护套和透明耐磨聚氨酯外护套;聚丙烯发泡纱填充线位于线缆的中心,铜锡合金丝绞合导体押出tpe混合物后产出芯线,两根芯线对绞布置后形成内芯线,六根内芯线布置在聚丙烯发泡纱填充线周围并绞合成缆,即芯线两两对绞后呈六对,六对芯线外周围包覆聚四氟乙烯定向膜包带,聚四氟乙烯定向膜包带外缠绕铜箔丝屏蔽层,铜箔丝屏蔽层外押出无卤导电内护套屏蔽层,无卤导电内护套屏蔽层外包裹无纺布包带,无纺布包带外押出无卤阻燃聚氨酯内护套,无卤阻燃聚氨酯内护套外进一步押出透明耐磨聚氨酯外护套。

8.所述的铜锡合金丝的粗细为:0.08mm。

9.所述的tpe混合物为无卤高机械强度低介电常数,无卤是指材料中不含卤族元素

氟氯溴碘砹,材料燃烧过程中不会因卤酸气体的释出导致人体呼吸道的灼伤。高机械强度是指断裂拉伸强度大于30mpa,低介电常数是指此产品设计用于机器人本体编码器或高频高速信号传输,因此绝缘材料不但需要具备应对长期扭转应用的高机械强度,还应具备在高频高速信号传播过程中连续稳定低延迟的特点,此材料的相对介电常数在2.4~2.6,远低于常用绝缘材料如聚氯乙烯介电常数通常为3.2~3.8。

10.所述的tpe混合物具体为化学成分以pp聚丙烯为硬链段和sebs苯乙烯

‑ꢀ

乙烯

‑

丁烯

‑

苯乙烯嵌段共聚物为软链段并添加ppo聚苯醚的共混物。

11.所述的无卤阻燃聚氨酯内护套采用热塑性聚氨酯、马来酸酐接枝的苯乙烯类弹性体、氨基接枝的苯乙烯类弹性体、乙烯丙烯酸酯共聚物、无卤高效膨胀 p

‑

n(磷氮)复配阻燃剂混合制备而成;热塑性聚氨酯、马来酸酐接枝的苯乙烯类弹性体、氨基接枝的苯乙烯类弹性体、乙烯丙烯酸酯共聚物、无卤高效膨胀 p

‑

n(磷氮)复配阻燃剂的质量分数配比为:40~50:7~12:3~5:4~8:15~30。

12.所述的透明耐磨聚氨酯外护套采用热塑性聚氨酯、马来酸酐接枝的苯乙烯类弹性体、氨基接枝的苯乙烯类弹性体、乙烯丙烯酸酯共聚物、抗水解剂混合制备而成,热塑性聚氨酯、马来酸酐接枝的苯乙烯类弹性体、氨基接枝的苯乙烯类弹性体、乙烯丙烯酸酯共聚物、抗水解剂的质量分数配比为:55~65:10~15: 5~8:6~12:1.2~1.8。

13.所述的铜锡合金丝绞合导体和tpe混合物构成芯线结构;所述的铜箔丝屏蔽层和无卤导电内护套屏蔽层构成屏蔽结构;所述的无卤阻燃聚氨酯内护套和透明耐磨聚氨酯外护套构成护套结构。

14.所述线缆在数据传输中的应用。

15.二、一种机器人本体用阻燃耐磨抗扭转抗电磁干扰线缆的生产方法:

16.方法包括以下步骤:

17.1)内芯线制备:内芯线采用铜锡合金丝丝绞合制备内导体,选用tpe混合物在铜锡合金丝丝外包覆制备绝缘层,从而形成芯线;

18.2)对绞线制备:十二根芯线分组进行两两对绞形成六根内芯线,每对线绞合时均采用小节距,并对绞合节距进行区分,确保信号传输过程中的错位避免相互串扰,所有内芯线全部采用退捻的方式进行生产,完全消除扭转应力;

19.小节距是指对绞绞合波峰至波峰的间距约为绞合外径的8倍。对绞合节距进行区分,具体是在设计时让每对线的节距有差异并保证绞合距离的精度控制,通过交叉效应降低邻近线对间传音出现的概率。

20.3)成缆线制备:聚丙烯发泡纱填充线位于中心,六对内芯线分散排布在周围,通过聚四氟乙烯定向膜包带包裹完成成缆,成缆时将六对内芯线全部采用退捻的方式进行生产消除扭转应力,成缆完成后六对内芯线内部孔隙应完全被聚丙烯发泡纱填充线的聚丙烯发泡纱填充紧密,六对内芯线不会产生移位;

21.聚丙烯发泡纱采用发泡聚丙烯单丝组合而成,特点是紧压时可以受压降低体积,压力释放后会蓬松分散固定成缆内部结构。

22.4)金属屏蔽层制备:铜箔丝屏蔽层采用缠绕的工艺螺旋包覆在六对内芯线的成缆线上,缠绕方向与成缆方向保持一致,遮蔽率不小于95%;

23.5)无卤导电内护套屏蔽层制备:将无卤导电内护套屏蔽层采用熔融挤出的工艺与

金属铜箔丝屏蔽层复合叠加为一体,然后包覆在铜箔丝屏蔽层外;然后将无纺布包覆制作在铜箔丝屏蔽层外;

24.6)双层护套制备:将无卤阻燃聚氨酯内护套和透明耐磨聚氨酯外护套采用并行排列双押出机一次押出融为一体,后包覆在无纺布包带外。

25.所述5)中,无卤导电内护套屏蔽层采用极细镍锌铜铁氧体分散混合在sebs 弹性体共聚物中,镍锌铜铁氧体混合加入比例为sebs弹性体共聚物和镍锌铜铁氧体质量总量的15%,即sebs弹性体共聚物质量含量为85%,镍锌铜铁氧体质量含量为15%,屏蔽效能为40~50db。

26.混合铁氧体的sebs弹性体共聚物紧密挤压在铜箔丝屏蔽层中挤出制备获得,挤出螺杆采用38铬钼铝增加碳化钨涂层,挤出螺缸内缸体采用双合金碳化钨/镍基合金,能够避免铁氧体造成加工困难并降低设备使用寿命。

27.所述6)中,无卤阻燃聚氨酯内护套采用黑色,材料特点为无卤高阻燃高抗弯模量,透明耐磨聚氨酯外护套采用透明色,材料特点为高耐油耐摩擦。

28.所述6)中,内、外层聚氨酯材料通过并行排列双押出机一次押出,在无卤阻燃聚氨酯内护套押出完成后,表面仍呈软态时即马上押出透明耐磨聚氨酯外护套,从而保证两层材料融为一体,切面仅可通过颜色进行识别。

29.本发明的创新在于:

30.通常电线电缆在电磁兼容性技术中会使用金属屏蔽材料直接进行编织或者缠绕,静态运用时屏蔽效能好性能稳定,但扭转运动状态下金属屏蔽结构会随之发生开合位移并容易产生破损断裂,从而导致屏蔽效能下降,信号传输可靠性降低。本发明在无卤导电内护套屏蔽层中通过在sebs弹性体共聚物中分散添加高导电性的极细铁氧体材料,并通过挤出的方式包裹在金属屏蔽层上行成一体,从而增强线缆在机器人扭转过程中抗电磁波辐射干扰和防止数字通讯信息泄漏的能力。

31.通常电线电缆所使用金属屏蔽材料为单丝铜导体,为增强金属屏蔽层的耐弯折耐扭曲的强度和使用寿命,本发明采用铜箔丝材料替代单丝铜导体作为金属屏蔽材料。铜箔丝结构为片状铜箔呈螺旋状绕曲在涤纶丝外而形成的空心圆柱体结构,扭曲应用时会沿扭曲方向释放内部应力,相比单丝铜导体的实心圆柱形结构会具备更强的耐弯曲耐扭曲性能。

32.机器人本体用线缆护套需要同时具备阻燃、耐磨、耐候和高机械强度等特性,实际应用过程中材料配方会受到综合性能的相互制约而很难进行平衡,性能不断加码叠加的同时也推高了材料的整体成本。

33.本发明通过将机器人本体用线缆护套分成内、外两层,分别采用不同的处理方式制备形成无卤阻燃聚氨酯内护套和透明耐磨聚氨酯外护套的两种护套材料,两层材料配方进行差异化设计分别凸出独立特性,内层高阻燃高抗弯模量,外层高耐油耐摩擦,内、外层同时押出融为一体从而综合整体性能。

附图说明

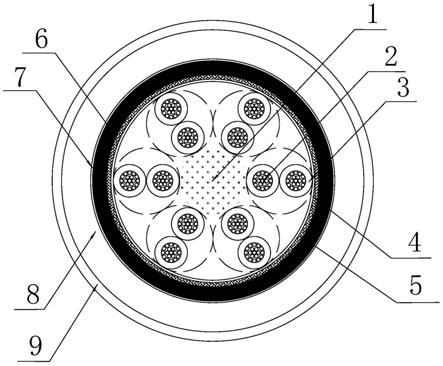

34.图1为本发明机器人本体用阻燃耐磨抗扭转抗电磁干扰线缆结构示意图;

35.图中:聚丙烯发泡纱填充线(1)、铜锡合金丝(2)、tpe混合物(3)、聚四氟乙烯定向

膜包带(4)、铜箔丝屏蔽层(5)、无卤导电内护套屏蔽层(6)、无纺布包带(7)、无卤阻燃聚氨酯内护套(8)、透明耐磨聚氨酯外护套(9)。

具体实施方式

36.下面结合实施例对本发明做进一步说明。

37.如图1所示,具体实施是包括聚丙烯发泡纱填充线1、铜锡合金丝2、无卤高机械强度低介电常数的tpe混合物3、聚四氟乙烯定向膜包带4、铜箔丝屏蔽层5、无卤导电内护套屏蔽层6、无纺布包带7、无卤阻燃聚氨酯内护套8、透明耐磨聚氨酯外护套9;聚丙烯发泡纱填充线1位于中心,铜锡合金丝绞合导体 2押出无卤高机械强度低介电常数的tpe混合物3后产出芯线,芯线两两对绞后呈六对布置在聚丙烯发泡纱填充线1周围并绞合成缆,六对芯线外周围包覆聚四氟乙烯定向膜包带4,聚四氟乙烯定向膜包带4外缠绕铜箔丝屏蔽层5,铜箔丝屏蔽层5外押出无卤导电内护套屏蔽层6,无卤导电内护套屏蔽层6外包裹无纺布包带7,无纺布包带7外押出无卤阻燃聚氨酯内护套8,无卤阻燃聚氨酯内护套8外进一步押出透明耐磨聚氨酯外护套9。

38.本发明实施例:

39.步骤a:

40.内芯线制备:内芯线采用铜锡合金丝丝2绞合制备内导体,选用无卤高机械强度低介电常数的tpe混合物3制备绝缘层;

41.步骤b:

42.对绞线制备:十二根内芯线分组进行两两对绞,每对线绞合时均采用小节距,并对绞合节距进行区分,确保信号传输过程中的错位避免相互串扰,所有芯线全部采用退捻的方式进行生产,完全消除扭转应力;

43.步骤c:

44.成缆线制备:聚丙烯发泡纱填充线1位于中心,六对内芯线分散排布在周围,通过聚四氟乙烯定向膜包带4包裹完成成缆,成缆时将六对内芯线全部采用退捻的方式进行生产消除扭转应力,成缆完成后六对内芯线内部孔隙应完全被聚丙烯发泡纱填充线填充紧密,六对内芯线不会产生移位。

45.步骤d:

46.金属屏蔽层制备:铜箔丝屏蔽层5采用缠绕的工艺螺旋包覆在成缆线上,缠绕方向与成缆方向保持一致,遮蔽率不小于95%;

47.步骤e:

48.无卤导电内护套屏蔽层制备:无卤导电内护套屏蔽层6采用极细镍锌铜铁氧体分散混合在sebs弹性体共聚物中,铁氧体混合比例为总量的15%,屏蔽效能为40~50db。混合铁氧体的sebs弹性体共聚物应紧密挤压在铜箔丝屏蔽层,为避免铁氧体造成加工困难并降低设备使用寿命,挤出螺杆采用38铬钼铝增加碳化钨涂层,挤出螺缸内缸体采用双合金碳化钨/镍基合金。

49.然后将无纺布包覆制作在铜箔丝屏蔽层5外;

50.步骤f:

51.双层护套制备:无卤阻燃聚氨酯内护套8采用黑色,材料特点为无卤高阻燃高抗弯

模量,透明耐磨聚氨酯外护套9采用透明色,材料特点为高耐油耐摩擦,内外层聚氨酯材料基材树脂相同。内、外层聚氨酯材料通过并行排列双押出机一次押出,无卤阻燃聚氨酯内护套8押出完成后,表面仍呈软态时即马上押出透明耐磨聚氨酯外护套9,从而保证两层材料融为一体,切面仅可通过颜色进行识别。

52.本实施例依据tuv 2pfg 2577annex g 2d torsion test进行扭转测试,扭转角度为

±

180

°

,样品自由度长度0.5米,测试速度为60次/分钟,连续扭转测试1000万次后依据tuv 2pfg 2577进行转移阻抗测试,测试结果如下:

53.扭转测试前的测试样线转移阻抗测试数据为158mω/m avg@30mhz,进行1000万次后扭转测试后进行转移阻抗测试数据为182mω/m avg@30mhz,剖解至金属屏蔽层,铜箔丝断丝率为32%,相对扭转测试前量测数据,扭转测试后转移阻抗上升15.19%。

54.本实施例依据护套刮磨试验依据jb_t 10696.6进行测试,测试负重1kg,角铁刮磨行程为250mm,刮磨速度为0.1m/s,连续进行2000次往复刮磨测试后量测护套表皮厚度损失,测试结果如下:

55.测试样线刮磨前量测尺寸为9.0mm avg,进行2000次负重角铁刮磨测试后量测直径为8.8mm avg,刮磨区域损失0.2mm,相对标准护套标准厚度1.0mm,角铁刮磨测试后厚度减小了20%。

56.对比例1

57.将金属屏蔽层由单层铜箔丝缠绕加无卤导电内护套屏蔽层,变更为双层铜箔丝缠绕,将双层护套制备变更为单层护套制备。

58.步骤a:

59.内芯线制备:内芯线采用铜锡合金丝丝2绞合制备内导体,选用无卤高机械强度低介电常数的tpe混合物3制备绝缘层;

60.步骤b:

61.对绞线制备:十二根内芯线分组进行两两对绞,每对线绞合时均采用小节距,并对绞合节距进行区分,确保信号传输过程中的错位避免相互串扰,所有芯线全部采用退捻的方式进行生产,完全消除扭转应力;

62.步骤c:

63.成缆线制备:聚丙烯发泡纱填充线1位于中心,六对内芯线分散排布在周围,通过聚四氟乙烯定向膜包带4包裹完成成缆,成缆时将六对内芯线全部采用退捻的方式进行生产消除扭转应力,成缆完成后六对内芯线内部孔隙应完全被聚丙烯发泡纱填充线填充紧密,六对内芯线不会产生移位。

64.步骤d:

65.金属屏蔽层制备:铜箔丝屏蔽层首先采用缠绕的工艺螺旋包覆在成缆线上,缠绕方向与成缆方向保持一致,遮蔽率不小于95%;首层缠绕完毕后,再次进行第二层铜箔丝屏蔽层的缠绕,遮蔽率同样不小于95%;

66.然后将无纺布包覆制作在铜箔丝屏蔽层5外;

67.步骤e:

68.单层护套制备:无卤阻燃聚氨酯护套材料配方需同时满足核心指标,无卤耐油高阻燃高抗弯模量,采用单层押出一次完成。

69.本实施例依据tuv 2pfg 2577annex g 2d torsion test进行扭转测试,扭转角度为

±

180

°

,样品自由度长度0.5米,测试速度为60次/分钟,连续扭转测试1000万次后依据tuv 2pfg 2577进行转移阻抗测试,测试结果如下:

70.扭转测试前的测试样线转移阻抗测试数据为146mω/m avg@30mhz,进行1000万次后扭转测试后进行转移阻抗测试数据为275mω/m avg@30mhz,剖解至金属屏蔽层,双层铜箔丝断丝率为32%,相对扭转测试前量测数据,扭转测试后转移阻抗上升88.36%。

71.本实施例依据护套刮磨试验依据jb_t 10696.6进行测试,测试负重1kg,角铁刮磨行程为250mm,刮磨速度为0.1m/s,连续进行2000次往复刮磨测试后量测护套表皮厚度损失,测试结果如下:

72.测试样线刮磨前量测尺寸为9.0mm avg,进行2000次负重角铁刮磨测试后量测直径为8.5mm avg,刮磨区域损失0.5mm,相对标准护套标准厚度1.0mm,角铁刮磨测试后厚度减小了50%。

73.经对实施例和比对例1进行转移阻抗测试分析,可以确定铜箔丝屏蔽层复合无卤导电内护套屏蔽层方案在进行高强度扭转测试后的屏蔽效能,优于双层铜箔丝缠绕屏蔽层,取得了突出显著的技术效果提高。

74.经对实施例和比对例1进行角铁刮磨测试分析,可以确定采用双层护套方案并对内外层材料配方进行差异性设计的耐磨性能,优于单层护套单一配方方案,取得了突出显著的技术效果提高。

75.以上所述仅为本实用的一个实施例,并非来限制本发明实施范围,凡依本发明申请专利范围所述构造、特征、原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1