一种优化烧结钕铁硼磁体微观结构的方法与流程

1.本发明涉及一种优化烧结钕铁硼磁体的方法,尤其是涉及一种优化烧结钕铁硼磁体微观结构的方法。

背景技术:

2.钕铁硼永磁材料经过近40年的蓬勃发展,应用领域不断拓展,从音圈电机、核磁共振成像仪,到驱动电机、工业电机,特别近十年钕铁硼永磁材料对绿色能源的发展提供了极大的支撑作用。然而为了实现高效的能量转换,对钕铁硼永磁材料的技术磁性能要求也越来越高。烧结钕铁硼永磁体的技术磁性能是对微观结构结构敏感的磁参量,没有满足要求的微观结构,就不会获得良好的技术磁性能。也就是说在相同的条件下,采用不同的工艺,烧结钕铁硼永磁体的微观结构不同,技术磁性能可以发生巨大的变化。

3.烧结钕铁硼永磁体制备分为熔炼、氢碎、磨粉、成型、烧结等几个步骤,材料在经过熔炼后,形成具有一定微观结构结构的鳞片状铸片,然而受浇铸过程熔液流动和冷却条件等制约,铸片的微观结构一致性很差,同时在铸片中会伴随着一些坩埚、炉灰、炉渣等杂质,对获得高性能烧结钕铁硼永磁体产生了很大的制约。

4.为了获得理想的微观结构,从而得到具有高剩磁、高内禀矫顽力、高磁能积的烧结钕铁硼永磁体,从铸片至粉体的加工过程中,必须要考虑如何获得尺寸一致的晶粒。由于铸片在浇铸和冷却过程中的差异,获得的铸片尺寸大小并不一致,其微观结构也由于在铜辊轮的不同位置冷却,也存在着巨大的差异,需将微观结构差的铸片滤除,同时将生产过程中的炉灰、炉渣等非钕铁硼杂质也从铸片中滤除。

5.当前,出现了很多改善烧结钕铁硼永磁体微观结构的方法。例如,公开号为cn 111701654a的中国发明专利公开的一种钕铁硼原生铸片的破碎分选装置(以下简称发明1)、公告号为cn 205673045u的中国实用新型专利公开的烧结钕铁硼粗粉筛分装置(以下简称实用新型2)、公开号为cn 112138827a的中国发明专利公开的一种适用于钕铁硼合金的气流磨及其使用方法(以下简称发明3)。发明1采用铸片破碎分选的方式,将铸片先破碎,然后通过尺寸不同的铸片,重量也不同的差异,采用振动的方式,进行铸片分选,同时又加了吹灰机构,减少铸片中的非金属杂质,但是其忽略了铸片微观结构结构一致性的差异。实用新型2中将粗粉过筛的装置加在了气流磨料仓的上部,可以实现滤除尺寸较大的粗粉和杂质,但是其忽略了那些尺寸非常细小的粗粉和杂质。发明3中在磨粉时,采用回转转盘的机构,实现自动更换喷嘴,减少磨室与空气接触。发明1和实用新型2都从滤除不利于获得高性能磁体的杂质角度进行了发明创造,但存在一定的片面性,由于杂质的大小是不可控的,即存在尺寸较大的坩埚碎片、炉渣等,同时也存在尺寸较小的炉灰和浇铸末期的炉渣,以上两项专利并不能很好的解决此问题。另外以上两项专利忽略了铸片本身因浇铸过程熔液流动差异和冷却过程在铜辊轮不同位置差异,导致铸片的微观结构一致性很差,而这种差异对获得高性能磁体有着重要的影响。而发明3虽然可以避免粉料中在磨粉阶段混入杂质的风险,但并不能将磨粉阶段之前已经混入粗粉中的杂质去除。由此,上述三个专利或者在铸片

阶段对杂质进行滤除或者在粉料阶段对杂质进行滤除,但是其滤除效果比较有限,从而烧结钕铁硼磁体微观结构优化效果比较差。

技术实现要素:

6.本发明所要解决的技术问题是提供一种不仅能够将尺寸大的杂质滤除,而且能够将尺寸较小的杂质滤除,且基于不同微观结构铸片对吸氢能力不同,吸氢后破碎的程度也不同,通过分选铸片吸氢后破碎得到的不同尺寸的粗粉,从而实现分选不同微观结构铸片的效果,微观结构优化效果好的优化烧结钕铁硼磁体微观结构的方法。

7.本发明解决上述技术问题所采用的技术方案为:一种优化烧结钕铁硼磁体微观结构的方法,包括以下步骤:

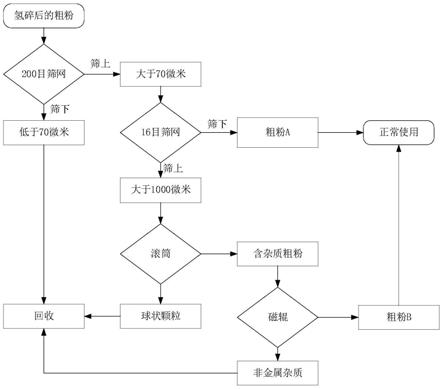

8.步骤(1)、将制备烧结钕铁硼磁体所需的原料采用熔炼和浇铸工艺,制得原始铸片;

9.步骤(2)、将步骤(1)得到的原始铸片采用机械破碎的方式进行破碎,获得长度和宽度任一方向大于1mm且小于10mm的破碎铸片,同时初步滤除破碎铸片中的杂质和厚度在0.5mm以上的破碎铸片,得到初滤铸片;

10.步骤(3)、将初滤铸片使用旋转式氢碎炉进行氢碎,得到粒径范围为3~2000μm的氢碎粗粉,此时获得的氢碎粗粉中包含以下几种粗粉:由细碎粗粉和炉灰构成的粗粉、由富稀土相颗粒构成的粗粉、微观结构为枝晶的粗粉、由杂质颗粒构成的粗粉、由微观结构不良的球状颗粒构成的粗粉以及其他粗粉;其中,细碎粗粉和炉灰构成的粗粉粒径都低于70μm,微观结构为枝晶的粗粉表现为未充分氢碎的铸片,仍呈鳞片状,长度或宽度任一方向大于1mm且小于10mm,但厚度小于0.5mm,微观结构不良的球状颗粒因不能吸氢破碎,尺寸大于1mm;

11.步骤(4)、将氢碎粗粉先通过200目筛网过筛,此时粒径低于70μm的粗粉被滤除,得到第一次过筛粗粉,将第一次过筛粗粉经过16目筛网过筛,此时粒径小于1000μm的粗粉被滤除,得到第二次过筛粗粉,将此时滤除的粗粉记作粗粉a,然后将第二次过筛粗粉再经过间隙为0-1mm的滚筒进行筛选,将粒径大于1000μm且为球状颗粒的粗粉以及直径大于1000微米的杂质滤除,此时厚度方向小于1000μm的粗粉和杂质从滚筒缝隙掉落,将掉落的粗粉记作分选粗粉,分选粗粉经过旋转磁辊再次分选,将杂质滤除后剩余粗粉粗粉记为粗粉b,粗粉a和粗粉b均为烧结钕铁硼磁体的粉料。

12.与现有技术相比,本发明的优点在于通过将原始铸片采用采用机械破碎的方式进行破碎,使原始铸片破碎至理想尺寸,获得长度和宽度任一方向大于1mm且小于10mm的破碎铸片,以消除因原始铸片尺寸太大而产生后续吸氢破碎不充分的问题,为后续氢碎创造良好条件,同时将厚度大(厚度在0.5mm以上)的原始铸片分离出去,避免晶界分布差的类似铸锭的厚度大的原始铸片在形成粉料后影响烧结钕铁硼磁体的微观结构,由于不同微观结构铸片对吸氢能力不同,吸氢后破碎的程度也不同,氢碎后获得的氢碎粗粉先后通过过筛和分选,实现分选不同微观结构铸片的效果,不仅解决原始铸片中含有杂质的问题,减少磁体中除富钕相外的非铁磁性物质掺入,同时分离出超过一定尺寸范围的粗粉,改善后续磨粉后细粉的粒度分布,从而获取微观结构优化效果好的烧结钕铁硼磁体。

附图说明

13.图1为本发明的优化烧结钕铁硼磁体微观结构的方法中氢碎粗粉过筛和分选流程示意图;

14.图2为本发明的本发明的优化烧结钕铁硼磁体微观结构的方法的实施例中试验组一的磁体微观结构图;

15.图3为本发明的本发明的优化烧结钕铁硼磁体微观结构的方法的实施例中试验组二的磁体微观结构图;

16.图4为本发明的本发明的优化烧结钕铁硼磁体微观结构的方法的实施例中对照组的磁体微观结构图。

具体实施方式

17.以下结合附图实施例对本发明作进一步详细描述。

18.实施例:一种优化烧结钕铁硼磁体微观结构的方法,包括以下步骤:

19.步骤(1)、将制备烧结钕铁硼磁体所需的原料采用熔炼和浇铸工艺,制得原始铸片;

20.步骤(2)、将步骤(1)得到的原始铸片采用机械破碎的方式进行破碎,获得长度和宽度任一方向大于1mm且小于10mm的破碎铸片,同时初步滤除破碎铸片中的杂质和厚度在0.5mm以上的破碎铸片,得到初滤铸片;

21.步骤(3)、将初滤铸片使用旋转式氢碎炉进行氢碎,得到粒径范围为3~2000μm的氢碎粗粉,在氢碎吸氢过程中,旋转式氢碎炉以转动3min,静置10min循环,直至吸氢次数达到40次以上,此时获得的氢碎粗粉中包含以下几种粗粉:由细碎粗粉和炉灰构成的粗粉、由富稀土相颗粒构成的粗粉、微观结构为枝晶的粗粉、由杂质颗粒构成的粗粉、由微观结构不良的球状颗粒构成的粗粉以及其他粗粉;其中,细碎粗粉和炉灰构成的粗粉粒径都低于70μm,微观结构为枝晶的粗粉表现为未充分氢碎的铸片,仍呈鳞片状,长度或宽度任一方向大于1mm且小于10mm,但厚度小于0.5mm,微观结构不良的球状颗粒因不能吸氢破碎,尺寸大于1mm;

22.步骤(4)、将氢碎粗粉先通过200目筛网过筛,此时粒径低于70μm的粗粉被滤除,得到第一次过筛粗粉,将第一次过筛粗粉经过16目筛网过筛,此时粒径小于1000μm的粗粉被滤除,得到第二次过筛粗粉,将此时滤除的粗粉记作粗粉a,然后将第二次过筛粗粉再经过间隙为0-1mm的滚筒进行筛选,将粒径大于1000μm且为球状颗粒的粗粉以及直径大于1000微米的杂质滤除,此时厚度方向小于1000μm的粗粉和杂质从滚筒缝隙掉落,将掉落的粗粉记作分选粗粉,分选粗粉经过旋转磁辊再次分选,将杂质滤除后剩余粗粉粗粉记为粗粉b,粗粉a和粗粉b均为烧结钕铁硼磁体的粉料。

23.采用本发明的优化烧结钕铁硼磁体微观结构的方法制备得到的粗粉a和粗粉b分别制备高剩磁磁体n58,其中,粗粉a制备的高剩磁磁体n58作为试验组一,粗粉b制备的高剩磁磁体n58作为试验组二。为体现本发明的优化烧结钕铁硼磁体微观结构的方法的优异性,设置对照组,将对照组所采用的粗粉记为粗粉c,粗粉c为采用与试验组相同条件进行熔炼和氢碎得到的氢碎粗粉。

24.将粗粉a、粗粉b和粗粉c分别投料至气流磨,完成磨粉,分别得到粉料a、粉料b和粉

料c,采用粉料a、粉料b和粉料c在相同的工艺条件下进行成型和烧结,分别得到高剩磁磁体n58,然后在相同条件下对得到的三种高剩磁磁体n58分别进行磁性能检测,其中磁性能检测数据如表1所示:

25.表1

[0026][0027]

分析表1可知:试验组一和试验组二的高剩磁磁体n58的综合磁性能优于对照组的的高剩磁磁体n58,且试验组一的高剩磁磁体n58的综合磁性能最优。

[0028]

采用扫描电镜分别观察试验组一和试验组二的高剩磁磁体n58以及对照组的高剩磁磁体n58的微观结构,其中试验组一的高剩磁磁体n58的微观结构如图2所示,试验组二的高剩磁磁体n58的微观结构如图3所示,对照组的高剩磁磁体n58的微观结构如图4所示。分析图2可知:试验组一的高剩磁磁体n58晶粒大小均匀,富钕相分布均匀,不存在非钕铁硼杂质,具有优异的微观结构。分析图3可知:虽有部分富钕相团聚在晶界处,但是不存在非钕铁硼杂质,整体微观结构比较良好。分析图4可知:部分非钕铁硼杂质夹杂在磁体内部,导致微观结构相对较差。由此可知,本发明的优化烧结钕铁硼磁体微观结构的方法能够明显改善烧结钕铁硼磁体微观结构,提高了烧结钕铁硼磁体的综合磁性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1