一种金属带贴胶预热导向板的制作方法

1.本技术涉及极耳加工生产领域,尤其涉及一种金属带贴胶预热导向板装置。

背景技术:

2.锂离子聚合物电池产品在现代生活中应用越来越广泛,而极耳是其中一种重要的原材料。极耳在加工生产过程中涉及到贴胶工序,目前极耳送胶一般采用预热铜块和预热导向板装置来对极耳的金属带进行加热,由于预热导向板会受极耳贴胶切刀的限制,无法达到保温模式,因此预热导向板表面的温度只能纯粹依靠预热铜块表面的温度传导,这样使得预热导向板与预热铜块之间产生温度差,容易导致金属带加热不到位,从而影响极耳贴胶。极耳胶难以贴附,或生产出单皮极耳,会对产品质量造成极大的影响,增加了制造成本和不必要的损失,若不良产品不慎流入终端客户,极易引起电池漏液等不良现象。若仅通过进一步提高预热铜块表面温度来提高预热导向板的温度,在金属带通过预热铜块时,过高的温度易对金属带表面造成不可逆的损坏。因此亟需要一种防止预热铜块温度过高,又能使预热导向板达到合适温度的方法来解决这个问题。

技术实现要素:

3.为克服上述问题,本实用新型提供了一种金属带贴胶预热导向板,能够尽可能的保证预热导向板与预热铜块的温度保持一致,减少金属带在走带过程中热量损失造成的不利影响,防止金属带温度不够而导致的贴胶困难。

4.本实用新型采用的技术方案是:

5.一种金属带贴胶预热导向板,所述预热导向板用于对预热铜块加热后的金属带进行加热,所述预热导向板上设置有用于放置加热棒的加热通孔;所述预热导向板靠近金属带的一侧设置有加热导槽,所述加热导槽的长度方向与金属带的运动方向一致。能够保证预热导向板的温度恒定,使其尽可能与预热铜块的温度保持一致,弥补预热导向板散失的温度,保证极耳能够顺利贴胶,减少不良产品数量。

6.作为对上述技术方案的进一步改进,所述预热导向板还包括温控器,所述温控器用于控制所述加热棒的温度,从而保证了预热导向板表面温度均匀,减少热量损失带来的不利影响。

7.作为对上述技术方案的进一步改进,所述预热铜块包括预热上铜块和预热下铜块,所述金属带从所述预热上铜块和预热下铜块之间穿过,所述预热导向板与所述预热下铜块扣接,保证极耳能够顺利贴胶。

8.作为对上述技术方案的进一步改进,所述预热下铜块上设置有扣接槽,所述预热导向板上设置有与所述扣接槽配合的扣接凸台,能够保证生产不同型号的极耳时只需要更换设置有对应尺寸加热导槽的预热导向板即可,不需要同时更换预热铜块和预热导向板,减少工作量,提高效率,降低成本。

9.作为对上述技术方案的进一步改进,所述预热上铜块与预热下铜块结构相同,位

置相互对称,能够提高金属带两侧与极耳胶的热压均匀性。

10.作为对上述技术方案的进一步改进,所述加热通孔的延伸方向与所述加热导槽的长度方向垂直,能够更加充分均匀的提高加热导槽上的金属带温度。

11.作为对上述技术方案的进一步改进,所述预热导向板上设置有用于固定所述加热棒的螺丝孔,所述螺丝孔的一端与所述加热通孔连通、另一端与外界连通,能够方便加热棒拆卸,并且能够调节加热棒插入加热通孔的深度。

12.作为对上述技术方案的进一步改进,所述螺丝孔的数量为两个,均匀分布在所述加热通孔的长度方向上,均匀对加热棒进行固定,提高了整体结构的稳定性。

13.作为对上述技术方案的进一步改进,所述螺丝孔与所述加热通孔垂直,提高了整体结构的稳定性。

14.作为对上述技术方案的进一步改进,所述预热导向板上均匀间隔设置有多个结构相同的加热导槽,加热效果更均匀。

15.本实用新型的有益效果是:

16.本实用新型采用一种金属带贴胶预热导向板,所述预热导向板用于对预热铜块加热后的金属带进行加热,所述预热导向板上设置有用于放置加热棒的加热通孔;所述预热导向板靠近金属带的一侧设置有加热导槽,所述加热导槽的长度方向与金属带的运动方向一致。能够保证预热导向板的温度恒定,使其尽可能与预热铜块的温度保持一致,弥补预热导向板散失的温度,保证极耳能够顺利贴胶,减少不良产品数量。

附图说明

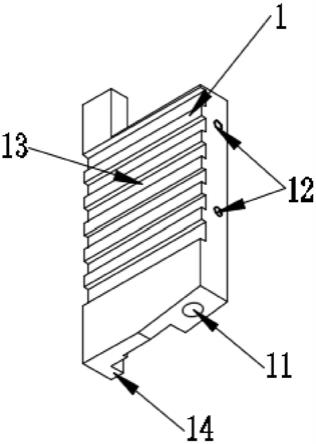

17.图1为本实用新型的立体结构图;

18.图2为本实用新型的预热下铜块结构图;

19.图3为本实用新型的预热上铜块的结构图。

20.具体元素符号说明:

21.1、预热导向板;2、预热下铜块;3、预热上铜块;11、加热通孔;12、螺丝孔;13、加热导槽;14、扣接凸台;21、扣接槽。

具体实施方式

22.下面结合附图与具体实施方式对本方案进行阐述。

23.实施例1:请参阅图1至图3,本实施例的一种金属带贴胶预热导向板,预热导向板1用于对预热铜块加热后的金属带进行加热,预热导向板1上设置有用于放置加热棒的加热通孔11;预热导向板1靠近金属带的一侧设置有加热导槽13,加热导槽13的长度方向与金属带的运动方向一致。能够保证预热导向板1的温度恒定,使其尽可能与预热铜块的温度保持一致,弥补预热导向板1散失的温度,保证极耳能够顺利贴胶,减少不良产品数量。

24.实施例2:本实施例的预热导向板1还包括温控器,温控器用于控制加热棒的温度,从而保证了预热导向板1表面温度均匀,减少热量损失带来的不利影响。本实施例的预热铜块包括预热上铜块3和预热下铜块2,金属带从预热上铜块3和预热下铜块2之间穿过,预热导向板1与预热下铜块2扣接,保证极耳能够顺利贴胶。本实施例的预热导向板1上均匀间隔设置有多个结构相同的加热导槽13,加热效果更均匀。

25.实施例3:本实施例的预热下铜块2上设置有扣接槽21,预热导向板1上设置有与扣接槽21配合的扣接凸台14,能够保证生产不同型号的极耳时只需要更换设置有对应尺寸加热导槽13的预热导向板1即可,不需要同时更换预热铜块和预热导向板1,减少工作量,提高效率,降低成本。本实施例的预热上铜块3与预热下铜块2结构相同,位置相互对称,能够提高金属带两侧与极耳胶的热压均匀性。

26.实施例4:本实施例的加热通孔11的延伸方向与加热导槽13的长度方向垂直,能够更加充分均匀的提高加热导槽13上的金属带温度。本实施例的预热导向板1上设置有用于固定加热棒的螺丝孔12,螺丝孔12的一端与加热通孔11连通、另一端与外界连通,能够方便加热棒拆卸,并且能够调节加热棒插入加热通孔11的深度。本实施例的螺丝孔12的数量为两个,均匀分布在加热通孔11的长度方向上,均匀对加热棒进行固定,提高了整体结构的稳定性。本实施例的螺丝孔12与加热通孔11垂直,提高了整体结构的稳定性。

27.实施方法:工作时,预热下铜块2固定不动,预热上铜块3通过气缸及plc控制其闭合或打开,正常工作时,其一直处于闭合状态;预热导向板1的部位与预热下铜块2部位插合在一起;制作极耳预热过程,金属带通过预热上铜块3和预热下铜块2组成的密闭空间,然后再穿过预热导向板1区域,此时金属带已经被预热铜块和预热导向板1加热,其表面有一定温度,此时进行贴胶,极耳胶更容易贴附在金属带表面不掉落。

28.工作时,预热上、下铜块的温度设置是一致的,由于预热下铜块2和预热导向板1是通过插合连接在一起的,预热导向板1表面的温度是通过预热铜块传导过去的,存在温度差(大概10-20℃),若通过进一步提高预热铜块温度来提高预热导向板1温度,那么在金属带经过预热铜块时,过高的温度会对金属带表面造成不可逆损坏,所以预热铜块温度不可过高;预热铜块和预热导向板1间温度差异,会导致金属带在经过预热导向板1时,表面热量流失过多,造成表面温度偏低,既而贴胶困难(贴胶是通过金属带表面的余温来初步固定极耳胶相对位置);当在预热导向板1尾部增加加热棒及温控系统后,通过加热棒提高预热导向板1温度,进而减少金属带热量损失,这样金属带温度相对高,即使极耳总长较短的极耳也易贴胶。

29.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围,以上均应属于本专利的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1