一种环保型绝缘单壁式热缩管的制作方法

1.本实用新型涉及热缩管相关技术领域,具体为一种环保型绝缘单壁式热缩管。

背景技术:

2.热缩管是一种特制的聚烯烃材质热收缩套管。外层采用优质柔软的交联聚烯烃材料及内层热熔胶复合加工而成的,外层材料有绝缘防蚀、耐磨等特点,内层有低熔点、防水密封和高粘接性等优点。

3.现有热缩管在使用过程中,整体的密封性能较差,且后续对热缩管剥离不方便。

技术实现要素:

4.本实用新型的目的在于提供一种环保型绝缘单壁式热缩管,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种环保型绝缘单壁式热缩管,包括热缩管本体以及设置在热缩管本体内部的粘附结构,所述粘附结构由多个第一环状件、第二环状件构成,多个所述第一环状件、第二环状件间隔设置在热缩管本体的内部,且所述第一环状件、第二环状件的外壁与热缩管本体的内壁固定连接,所述第二环状件包括环部以及多个凸部,多个所述的凸部均布设置在环部的内侧,所述凸部整体呈扇形,所述凸部的小弧端朝向环部的内侧设置;

6.所述防护套包括屏蔽层、防火层以及设绝缘层、防护层,所述屏蔽层、防火层以及设绝缘层、防护层由内至外依次设置在热缩管本体的外侧,所述屏蔽层的通过设置密封层与热缩管本体的外侧表面连接,所述防护层的外侧表面设置有防腐蚀层。

7.作为本技术方案的进一步优选的,所述环部的厚度与第一环状件的厚度相等。

8.作为本技术方案的进一步优选的,所述凸部的两侧表面与环部的两侧表面平齐。

9.作为本技术方案的进一步优选的,所述凸部的两侧表面均设置有多个突出的单元体。

10.作为本技术方案的进一步优选的,所述第一环状件的周边开设有多个贯穿的第一穿孔,所述第二环状件的环部开设有多个贯穿的第二穿孔,所述第一穿孔、第二穿孔的内部设置有纤维丝。

11.作为本技术方案的进一步优选的,所述纤维丝采用耐热无机纤维制成。

12.作为本技术方案的进一步优选的,多个所述第一穿孔、第二穿孔一一对应设置,且所述纤维丝与所述热缩管本体的轴线平行。

13.本实用新型提供了一种环保型绝缘单壁式热缩管,具备以下有益效果:

14.(1)本实用新型通过设置第一环状件、第二环状件,并且将第二环状件采用环部和凸部构成,在凸部的两侧表面均设置突出的单元体,在对热缩管本体进行加热冷却后,第一环状件的内壁紧贴物体的表面,而第二环状件的凸部整体弯曲,并处于第一环状件、第二环状件的间隙中,同时凸部的一侧表面与物体表面紧贴,并且凸部侧边的单元体与物体表面

抵接,从而大大增强了与物体之间的连接,以及提高了整体的密封性能。

15.(2)本实用新型通过在第一环状件的周边开设有多个贯穿的第一穿孔,在第二环状件的环部开设有多个贯穿的第二穿孔,且在第一穿孔、第二穿孔的内部设置有纤维丝,从而在有效的延长了热缩管本体弯曲疲劳寿命,且在对热缩管本体1进行拆除时,通过向外侧拉动纤维丝,通过纤维丝使热缩管本体在第一穿孔、第二穿孔处开裂,进而能够快速的将热缩管本体进行剥离。

16.(3)本实用新型通过在热缩管的外侧设置防护套,并且防护套包括屏蔽层、防火层以及设绝缘层、防护层,所述屏蔽层、防火层以及设绝缘层,在屏蔽层的内侧设置密封层,在防护层的外侧设置防腐蚀层,从而大大提高了整体的防护性能。

附图说明

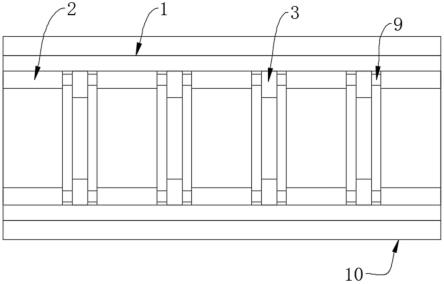

17.图1为本实用新型的整体的结构示意图;

18.图2为本实用新型的第一环状件的结构示意图;

19.图3为本实用新型的第二环状件的结构示意图;

20.图4为本实用新型的单元体的结构示意图;

21.图5为本实用新型的防护套的结构示意图。

22.图中:1、热缩管本体;2、第一环状件;3、第二环状件;4、环部;5、凸部;6、单元体;7、第一穿孔;8、第二穿孔;9、纤维丝;10、防护套;11、屏蔽层;12、防火层;13、绝缘层;14、防护层;15、防腐蚀层;16、密封层。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.如图1-5所示,本实用新型提供技术方案:一种环保型绝缘单壁式热缩管,包括热缩管本体1以及设置在热缩管本体1内部的粘附结构,所述粘附结构由多个第一环状件2、第二环状件3构成,多个所述第一环状件2、第二环状件3间隔设置在热缩管本体1的内部,且所述第一环状件2、第二环状件3的外壁与热缩管本体1的内壁固定连接,所述第二环状件3包括环部4以及多个凸部5,多个所述的凸部5均布设置在环部4的内侧,所述凸部5整体呈扇形,所述凸部5的小弧端朝向环部4的内侧设置;

25.所述防护套10包括屏蔽层11、防火层12以及设绝缘层13、防护层14,所述屏蔽层11、防火层12以及设绝缘层13、防护层14由内至外依次设置在热缩管本体1的外侧,所述屏蔽层11的通过设置密封层16与热缩管本体1的外侧表面连接,所述防护层14的外侧表面设置有防腐蚀层15。

26.本实施例中,具体的:所述环部4的厚度与第一环状件2的厚度相等。

27.本实施例中,具体的:所述凸部5的两侧表面与环部4的两侧表面平齐。

28.本实施例中,具体的:所述凸部5的两侧表面均设置有多个突出的单元体6。

29.本实施例中,具体的:所述第一环状件2的周边开设有多个贯穿的第一穿孔7,所述第二环状件3的环部4开设有多个贯穿的第二穿孔8,所述第一穿孔7、第二穿孔8的内部设置有纤维丝9。

30.本实施例中,具体的:所述纤维丝9采用耐热无机纤维制成。

31.本实施例中,具体的:多个所述第一穿孔7、第二穿孔8一一对应设置,且所述纤维丝9与所述热缩管本体1的轴线平行。

32.工作原理,在使用时,将热缩管本体1套设在物体的外侧,在套设的过程中,由于凸部5处于环部4的内侧,进而凸部5在物体穿插的时,凸部5在表面的单元体6与物体表面摩擦的作用下,凸部5远离环部4的一端朝向物体穿插方向弯曲,在对热缩管本体1进行加热冷却后,第一环状件3的内壁紧贴物体的表面,而第二环状件3的凸部整体弯曲,并处于第一环状件2、第二环状件3的间隙中,同时凸部5的一侧表面与物体表面紧贴,并且凸部5侧边的单元体6与物体表面抵接,从而大大增强了与物体之间的连接,以及提高了整体的密封性能,同时由于第一环状件2、第二环状件3的环部4分别通过开设第一穿孔7、第二穿孔8设置有纤维丝9,从而在有效的延长了热缩管本体1弯曲疲劳寿命,且在对热缩管本体1进行拆除时,通过向外侧拉动纤维丝9,通过纤维丝9使热缩管本体1在第一穿孔7、第二穿孔8处开裂,进而能够快速的将热缩管本体1进行剥离;进一步的,通过在热缩管本体1的外侧设置防护套10,并且防护套10包括屏蔽层11、防火层12以及设绝缘层13、防护层14,所述屏蔽层11、防火层12以及设绝缘层13,在屏蔽层11的内侧设置密封层16,在防护层14的外侧设置防腐蚀层15,从而大大提高了整体的防护性能

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1