一种膜及线路板的制作方法

1.本实用新型实施例涉及标识码制作技术领域,尤其涉及一种膜及线路板。

背景技术:

2.随着电子工业的迅速发展,电子产品进一步向小型化、轻量化,组装高密度化发展,极大地推动挠性电路板的发展,从而实现各种元器件和导线连接一体化。

3.电子产品的内部集成了各种元器件,为了更好的追溯该电子产品或者其内部的某一个器件,在电子产品内往往设置有标识码,通过扫描该标识码可以进行产品或某一部件的信息追溯。

4.目前,现有技术中将标识码(例如二维码)设置在一钢板上,但是由于电子产品的轻薄化限定了钢板的尺寸,导致无法在钢板上印制二维码。之后,采用印刷的方式将标识码印刷在软板上,但是由于软板很小,导致印刷的标识码不清晰,解析度较小,也存在标识码不能印刷上去的情况。

技术实现要素:

5.本实用新型实施例提供一种膜及线路板,以实现较明显的明暗亮度对比,进而扩宽膜的适用范围。

6.第一方面,本实用新型实施例提供了一种膜,该膜包括:

7.第一膜层;

8.位于所述第一膜层一侧上的金属层;

9.其中,所述第一膜层的颜色的灰度值小于所述金属层的颜色的灰度值。

10.可选的,所述膜还包括胶层;

11.所述胶层设置于所述金属层背离所述第一膜层的一侧;

12.可选的,所述金属层包括第一金属层和第二金属层;

13.所述第一金属层设置于靠近所述第一膜层的一侧;所述第二金属层设置于所述第一金属层远离所述第一膜层的一侧。

14.可选的,所述第一金属层包括第一溅射金属层和第二溅射金属层;

15.所述第一溅射金属层设置于靠近所述第一膜层的一侧;所述第二溅射金属层设置于所述第一溅射金属层背离所述第一膜层的一侧。

16.可选的,所述第一金属层的材料为镍、银、铂、金、钛、铝、钴和铬中的至少一种单质;或,所述第一金属层的材料为镍、银、铂、金、钛、铝、钴和铬中的至少两种形成的合金;所述第二金属层的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少一种单质;或,所述第二金属层的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少两种形成的合金;或,所述第二金属层的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少两种所形成的合金之间的组合。

17.可选的,所述第一膜层的厚度范围为0.5

‑

40μm,所述金属层的厚度范围为0.05

‑

10μm,所述胶层的厚度范围为1

‑

30μm。

18.可选的,所述金属层远离所述第一膜层的一侧经过粗糙化处理形成有多个凸起结构。

19.可选的,所述金属层远离所述第一膜层的表面的粗糙度范围为0.5

‑

30μm。

20.可选的,所述第一膜层的颜色的灰度值与所述金属层的颜色的灰度值的差值小于或等于第一灰度阈值,所述第一灰度阈值大于或等于10。

21.可选的,所述第一灰度阈值为50。

22.可选的,所述第一灰度阈值为100。

23.第二方面,本实用新型实施例还提供了一种膜,该膜包括:

24.第一膜层;

25.位于所述第一膜层一侧上的金属层;

26.胶层,设于所述金属层远离所述第一膜层的一侧;

27.其中,所述第一膜层的颜色的灰度值小于所述金属层的颜色的灰度值,且所述第一膜层形成标识码的镂空图形。

28.可选的,所述金属层靠近所述第一膜层的一侧形成凹槽图形,所述镂空图形在所述金属层所在平面上的垂直投影与所述凹槽图形完全重合。第四方面,本实用新型实施例还提供了一种线路板,该线路板包括线路板本体、屏蔽膜及本实用新型实施例任一项所述的膜,且所述屏蔽膜设于所述线路板本体上,所述膜设于所述屏蔽膜上。

29.第五方面,本实用新型实施例还提供了一种线路板,该线路板包括线路板本体及本实用新型实施例任一项所述的膜,且所述屏蔽膜设于所述线路板本体上,所述膜设于所述屏蔽膜上。

30.本实用新型实施例的技术方案,该膜包括:第一膜层;位于所述第一膜层一侧上的金属层;其中,所述第一膜层的颜色的灰度值小于所述金属层的颜色的灰度值。解决了现有技术中钢板尺寸限制无法印刷标识码,以及标识码印刷在软板中清晰度不高的问题,以实现通过膜具有较明显的明暗亮度对比,进而扩宽膜的适用范围。

附图说明

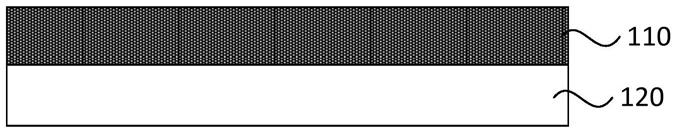

31.图1是本实用新型实施例提供的一种膜的结构示意图;

32.图2是本实用新型实施例提供的另一种膜的结构示意图;

33.图3是本实用新型实施例提供的另一种膜的结构示意图;

34.图4是本实用新型实施例提供的又一种膜的结构示意图;

35.图5是本实用新型实施例提供的一种线路板的结构示意图;

36.图6是本实用新型实施例提供的另一种线路板的结构示意图。

具体实施方式

37.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图对本实用新型具体实施例作进一步的详细描述。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。

38.本实用新型实施例提供了一种膜,可适用于为电子产品的内部集成的各种元器件设置标识码。图1为本实用新型实施例提供的一种膜的结构示意图。参见图1,该膜的具体结

构包括:

39.第一膜层110;

40.位于所述第一膜层110一侧上的金属层120;

41.其中,所述第一膜层110的颜色的灰度值小于所述金属层120的颜色的灰度值。

42.其中,第一膜层110用于对金属层120进行绝缘和支撑的作用,并在一定程度上与金属层120形成较为明显的明暗亮度对比。第一膜层110可以为黑色,或者深蓝色等灰度值与黑色更为接近的颜色,本实施例对第一膜层110的具体颜色不进行限定。

43.可选的,第一膜层110可以包括pps薄膜层、pen薄膜层、聚酯薄膜层、聚酰亚胺薄膜层、环氧树脂油墨固化后形成的膜层、聚氨酯油墨固化后形成的膜层、改性丙烯酸树脂固化后形成的膜层或聚酰亚胺树脂固化后形成的膜层。

44.为了适应电子产品的薄型化趋势,第一膜层110的厚度范围可以为2μm~15μm,从而尽量降低第一膜层110的厚度,可选的,第一膜层110的厚度可选取4μm,在具有良好的绝缘和保护性能的前提下,实现第一膜层110的纤薄化。

45.金属层120用于与第一膜层110形成明显的颜色或亮度差异,金属层120的灰度值大于第一膜层110的灰度值。

46.在本实施例中,采用灰度参数将彩色颜色转为高质量的灰度渐变色,以探测金属层120和第一膜层110亮度的对比度。灰度使用黑色调来表示各种颜色,也即采用黑色为基准色,将不同颜色用不同饱和度的黑色来显示。将白色和黑色之间划分成0~255种灰度,白色的灰度值为255,黑色的灰度值为0。

47.示例性的,在本实施例中限定金属层120的灰度值大于第一膜层110的灰度值,即为可限定金属层120的颜色的灰度值与第一膜层110的颜色的灰度值差异较大。例如,金属层120的颜色为银色,银色的灰度值较大,则金属层120的银色与第一膜层110的深色形成鲜明对比。

48.进一步地,金属层120的颜色的灰度值与第一膜层110的颜色的灰度值的差值大于或等于第一灰度阈值;第一灰度阈值大于或等于10,则金属层120的颜色的灰度值与第一膜层110的颜色的灰度值的差值至少为10,使得金属层120和第一膜层110之间形成较为明显的明暗差异,提高标识码识别装置对金属层120和第一膜层110形成的标识码识别的准确率。

49.为了进一步增大金属层120与第一膜层110的亮度差异,可限定上述第一灰度阈值为50,则金属层120的颜色的灰度值与第一膜层110的颜色的灰度值的差值至少为50,金属层120的颜色亮度较强,第一膜层110的颜色亮度较小,进一步增大金属层120和第一膜层110之间的明暗对比,提高对标识码的识别精度和准确度。

50.在上述实施例的基础上,本实施例可进一步限定第一灰度阈值为100,则金属层120的颜色的灰度值与第一膜层110的颜色的灰度值的差值至少为100,例如,若第一膜层110的颜色的灰度值0,金属层120的颜色的灰度值与第一膜层110的颜色的灰度值至少相差100,甚至相差255,则金属层120的灰度值可选取大于或等于100。灰度值相差255的情况是,金属层120和第一膜层110其中一个为纯黑,另一个为纯白,即两者的灰度值一个为255,另一个为0,亮度或颜色差异较大,进一步增强标识码的清晰度。

51.本实用新型实施例的技术方案,该膜包括:第一膜层;位于所述第一膜层一侧上的

金属层;其中,所述第一膜层的颜色的灰度值小于所述金属层的颜色的灰度值。解决了现有技术中钢板尺寸限制无法印刷标识码,以及标识码印刷在软板中清晰度不高的问题,以实现通过膜具有较明显的明暗亮度对比,进而扩宽膜的适用范围。

52.图2是本实用新型实施例提供的另一种膜的结构示意图,参见图2,在上述实施例的基础上,所述膜还包括胶层130;所述胶层130设置于所述金属层120背离所述第一膜层110的一侧。其中,所述胶层130起到连接的作用。

53.图3是本实用新型实施例提供的另一种膜的结构示意图,参见图3,在上述实施例的基础上,所述金属层120包括第一金属层121和第二金属层122;所述第一金属层121设置于靠近所述第一膜层110的一侧;所述第二金属层122设置于所述第一金属层121远离所述第一膜层110的一侧。

54.具体的,第一金属层121采用溅射的工艺溅射在第一膜层110上,第一金属层121在本实施例中可以理解为溅射金属层。当然,第一金属层121还可以通过其他的工艺,例如,化学镀、物理气相沉积、化学气相沉积、蒸发镀、电镀和混合镀中的一种或多种工艺制作形成,在本实施例中对第一金属层121的制备工艺不做具体限制。

55.第一金属层121和第二金属层122的目的是与第一膜层110形成较强烈的色差,有明显的黑白对比度,以提高形成的标识码的辨识度。

56.在第一金属层121上通过电镀的工艺形成第二金属层122,第二金属层122可以理解为电镀金属层。当然,第二金属层122还可以通过其他的工艺,例如,化学镀、物理气相沉积、化学气相沉积、蒸发镀、溅射镀和混合镀中的一种或多种工艺制作形成,在本实施例中对第二金属层122的制备工艺不做具体限制。

57.在本实施例中第一金属层121和第二金属层122均采用白色或银白色等颜色较浅的金属。所述第一金属层的材料为镍、银、铂、金、钛、铝、钴和铬中的至少一种单质;或,所述第一金属层的材料为镍、银、铂、金、钛、铝、钴和铬中的至少两种形成的合金;所述第二金属层的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少一种单质;或,所述第二金属层的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少两种形成的合金;或,所述第二金属层的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少两种所形成的合金之间的组合,可选的,第一金属层121和第二金属层122均采用镍。

58.可以理解的是,当要烧蚀形成标识码时,激光能量在第一膜层110上形成缕空图案,从而使得第一金属层121的颜色裸露,因此,第一金属层121的颜色对应的灰度值优选大于第二金属层122的颜色对应的灰度值,例如,可选择第一金属层121为银,而第二金属层122选择为镍。

59.进一步的,当第一金属层121的厚度较薄,则当烧蚀形成标识码时,由于较大的激光能量将第一金属层121全部烧穿,从而使得第二金属层122的颜色裸露,此时,对第一金属层121的颜色对应的灰度值和第二金属层的颜色对应的灰度值可以不进行任何限制的选择。

60.图4是本实用新型实施例提供的又一种膜的结构示意图,参见图4,在上述实施例的基础上,所述第一金属层121包括第一溅射金属层1211和第二溅射金属层1212;

61.所述第一溅射金属层1211设置于靠近所述第一膜层110的一侧;所述第二溅射金属层1212设置于所述第一溅射金属层1211背离所述第一膜层110的一侧。

62.在上述实施例的基础上,所述第一溅射金属层1211的材料为镍、银、铂、金、钛、铝、钴和铬中的至少一种单质;或,所述第一溅射金属层1211的材料为镍、银、铂、金、钛、铝、钴和铬中的至少两种形成的合金;所述第二溅射金属层1212的材料为镍、银、铂、钛、铝、钴和铬中的至少一种单质;或,所述第二溅射金属层1212的材料为镍、银、铂、钛、铝、钴和铬中的至少两种形成的合金;所述第二金属层122的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少一种单质;或,所述第二金属层122的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少两种形成的合金;或,所述第二金属层122的材料为镍、银、铂、铝、钛、铝、钴和铬中的至少两种所形成的合金之间的组合。

63.可以理解的是,在本实施例中,可以设置两层溅射金属层,由于在实际烧蚀第一膜层110形成标识码的镂空图形的过程中,激光能量有可能将第一溅射金属层1211打穿,则可以通过第二溅射金属层1212增加保障,保持镂空图形露出的为平坦度较高的溅射金属层。

64.进一步的,可设置第一溅射金属层1211的颜色的灰度值大于第二溅射金属层1212的颜色的灰度值,例如,可设置第一溅射金属层1211为银,则第二溅射金属层1212为镍,则银的金属表面能够与深色的第一膜层110形成鲜明的颜色对比,提高标识码的清晰度。

65.在上述实施例的基础上,所述第一膜层的厚度范围为0.5

‑

40μm,所述金属层的厚度范围为0.05

‑

10μm,所述胶层的厚度范围为1

‑

30μm。

66.其中,所述金属层的厚度范围为0.05

‑

10μm,即所述第一金属层120和所述第二金属层130叠加的总的厚度范围可以为0.05

‑

10μm。

67.在上述实施例的基础上,所述金属层远离所述第一膜层的一侧经过粗糙化处理形成有多个凸起结构。

68.在本实施例中,凸起结构提升金属层120与胶层130之间的结合力、粘接性,进而实现防止爆板的功能。具体地,当该膜压合于线路板的屏蔽膜上时,

69.能够将凸起结构顶起的溢胶挤压至金属层的凹陷部位,增大金属层和印刷线路板之间的容胶量,避免膜与印刷电路板之间的剥离。由于凸起结构的设置,当膜与线路板相压合时,能够将凸起部的胶挤压到凹部,从而增大容胶量,避免爆板现象的发生。

70.在上述实施例的基础上,所述金属层远离所述第一膜层的表面的粗糙度范围为0.5

‑

30μm。

71.可选的,金属层120与胶层130之间进行微粗化处理的材料可以选用铜。本实用新型实施例提供了一种膜,可适用于为电子产品的内部集成的各种元器件设置标识码。继续参见图2,该膜的具体结构包括:

72.第一膜层110;

73.位于所述第一膜层110一侧上的金属层120;

74.胶层,设于所述金属层120远离所述第一膜层110的一侧;

75.其中,所述第一膜层110的颜色的灰度值小于所述金属层120的颜色的灰度值,且所述第一膜层110形成标识码的镂空图形。

76.其中,第一膜层110用于形成的标识码,通过第一膜层110与金属层120之间较明显的明暗亮度对比,可以增加标识码的辨识度。

77.具体的,金属层120设置于第一膜层110的一侧上,在第一膜层110上形成标识码的镂空图形,通过金属层120可与第一膜层110的灰度值产生强烈的色差对比,进而使标识码

得到较好的辨识度。

78.可选的,上述镂空图形可以通过激光烧蚀形成。

79.需要注意的是,在烧蚀上述镂空图形时,存在两种情况:

80.第一种,仅将第一膜层110烧穿形成标识码的镂空图形,而并未对金属层120进行烧蚀,也即,镂空图形的烧蚀深度为第一膜层110的厚度。则镂空图形恰好露出未被烧蚀的金属层120,即,第一膜层110与金属层120形成标识码。

81.第二种,在对第一膜层110烧穿形成标识码的镂空图形的同时,对金属层120也进行了部分烧蚀,即,对金属层120进行部分烧蚀而未完全烧蚀,因此,在标识码烧蚀完成后,镂空图形同样能够露出金属层120,使得第一膜层110与金属层120形成标识码。具体地,第一膜层110烧穿形成镂空图形,金属层120靠近第一膜层110的一侧形成凹槽图形(图中未标识),镂空图形在金属层120所在平面上的垂直投影与凹槽图形完全重合。将金属层120靠近第一膜层110的一侧烧蚀形成凹槽图形,并且因为上述凹槽图形与镂空图形是通过一道工序形成,则镂空图形在金属层120所在平面上的垂直投影与凹槽图形完全重合。

82.标识码为标识元器件或电子产品的唯一对应的识别标志。标识码可包括数字、字母等字符图形,也可以为条形码或者二维码,本实施例的膜可以包括上述条形码、二维码和字符中的至少一种,以对对应的元器件或电子产品进行标识。

83.可以理解的是,本实施例提供的膜可以用于设置标识码,以实现更好的追溯标识码对应的电子产品或电子产品内部的某个元器件。该膜可以和屏蔽膜共同使用,设置于线路板上,该膜可以通过胶层直接与屏蔽膜或是元器件贴附,进一步地,该线路板设置于相应的电子设备中,电子设备可以包括手机、电脑等电子产品,本实施例对此不作特殊限定。

84.在上述实施例的基础上,所述第一膜层的厚度为h1,所述标识码的厚度为h,所述金属层的厚度为h2,h1≤h<h2。

85.在上述实施例的基础上,本实用新型实施例还提供了一种线路板,如图5所示,图5是本实用新型实施例提供的一种线路板的结构示意图,该线路板包括线路板本体2、屏蔽膜3以及本实用新型实施例提供的任一项所述的膜1;且所述屏蔽膜3设于所述线路板本体2上,所述膜1设于所述屏蔽膜3上。本实施例线路板包括本实用新型任意实施例提供的膜的技术特征,具备本实用新型任意实施例提供的膜的有益效果。

86.线路板本体2集成有大量不同功能的元器件,本实施例中膜1上与元器件相对应的位置可设置有该元器件的标识码。屏蔽膜3可整层覆盖上述线路板本体2,用于实现整层电磁屏蔽,屏蔽膜3也可以包括多块尺寸较小的子屏蔽膜,每个子屏蔽膜用于覆盖印刷电路板的对应区域,本实施例对此不进行限定。此外,该线路板可以先贴附屏蔽膜3,再贴附上述实施例提供的膜1,示例性的,膜1形成有的对应电子设备的标识码可设置于屏蔽膜3的边缘区域。

87.可以理解的是,本实用新型实施例还提供了一种电子设备,该电子设备包括上述实施例提供的一种线路板,本实用新型实施例提供的电子设备可以为电脑、电视机或智能穿戴设备等,本实用新型实施例对此不作特殊限定。

88.在上述实施例的基础上,本实用新型实施例还提供了一种线路板,如图6所示,图6是本实用新型实施例提供的一种线路板的结构示意图,该线路板包括线路板本体2以及本实用新型实施例提供的任一项所述的膜1,所述膜1通过所述胶层贴合于所述线路板本体2

上。本实施例线路板包括本实用新型任意实施例提供的膜的技术特征,具备本实用新型任意实施例提供的膜的有益效果。

89.线路板本体2集成有大量不同功能的元器件,本实施例中膜1上与元器件相对应的位置可设置有该元器件的标识码。

90.可以理解的是,本实用新型实施例还提供了一种电子设备,该电子设备包括上述实施例提供的一种线路板,本实用新型实施例提供的电子设备可以为电脑、电视机或智能穿戴设备等,本实用新型实施例对此不作特殊限定。

91.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1