一种石墨烯发热陶瓷板制备工艺及石墨烯发热陶瓷板的制作方法

1.本发明涉及电热陶瓷板技术领域,尤其涉及一种石墨烯发热陶瓷板制备工艺及石墨烯发热陶瓷板。

背景技术:

2.石墨烯具有极好的导电和导热等性能,石墨烯具有广泛的应用前景。石墨烯发热板是利用石墨烯通电后发热的原理而制备的电热板,现有的石墨烯发热板结构如2020年06月02日申请的,中国专利申请公布号cn111586906a所公布石墨烯发热板,包括外部板材层、导热连接层、石墨烯发热层、隔热层、防水层、导电框架。这种复合型板材结构的石墨烯发热板采用多层复合的结构,其制备工艺简单。

3.但在实际的使用时,由于外部板材层、导热连接层、石墨烯发热层、隔热层、防水层的导热性能及热膨胀系数不同,长期使用后,外部板材层、导热连接层、石墨烯发热层、隔热层及防水层本身材料会老化,并且连接外部板材层、导热连接层、石墨烯发热层、隔热层及防水层的黏胶也会老化,会造成各层之间开胶,影响石墨烯发热板的使用寿命。

技术实现要素:

4.因此,针对上述的问题,本发明提出一种石墨烯发热陶瓷板制备工艺及石墨烯发热陶瓷板,通过将整块石墨烯发热陶瓷板烧制成一体,可有效延长石墨烯陶瓷发热板的使用寿命。

5.为实现上述目的,本发明采用了以下技术方案:一种石墨烯发热陶瓷板制备工艺,包括以下步骤:

6.步骤一、配制陶瓷泥浆,陶瓷泥浆的含水率为40%

‑

55%;

7.步骤二、包括以下子步骤:

8.a、将步骤一配制的陶瓷泥浆缓慢施加到模具中,防止陶瓷泥浆内产生较大气泡,并将陶瓷泥浆摊平;

9.此时陶瓷泥浆的深度为模具深度的1/4

‑

3/4;

10.b、将模具置于温度范围在30℃

‑

40℃,以及湿度范围在40%rh

‑

60%rh的环境中缓慢干燥,直至模具内的陶瓷泥浆干燥至含水率在3%

‑

7%,形成下层陶瓷胚体;

11.c、在下层陶瓷胚体上表面印制石墨烯导电油墨形成连续的导电线路,并且在所述导电线路上覆涂防水油剂;

12.在下层陶瓷胚体上表面的边沿还设置有两个电极片,两个所述电极片分别导电连接于所述导电线路的两端;

13.d、对下层陶瓷胚体上表面进行补水,使下层陶瓷胚体的上表面除导电线路外的区域含水率在19%

‑

25%;

14.e、在模具中继续施加步骤一制备的陶瓷泥浆,并将陶瓷泥浆摊平,陶瓷泥浆完全覆盖住所述导电线路;

15.f、将模具置于温度范围在30℃

‑

40℃,以及湿度范围在40%rh

‑

60%rh的环境中缓慢干燥,直至模具内的陶瓷泥浆干燥至含水率在25%

‑

35%,使在子步骤e中注入的陶瓷泥浆在导电线路上形成上层陶瓷胚体;

16.然后将所述上层陶瓷胚体上均匀的施加压力,使上层陶瓷胚体和下层陶瓷胚体紧密压合形成待烧制陶瓷胚体;

17.所述待烧制陶瓷胚体继续干燥至含水率在3%

‑

7%;

18.g、将待烧制陶瓷胚体从模具中脱模;

19.步骤三、将待烧制陶瓷胚体煅烧,形成石墨烯发热陶瓷板。

20.进一步的,所述子步骤d中,在对下层陶瓷胚体上表面进行补水后,还需要对下层陶瓷胚体的上表面除导电线路外的区域施加陶瓷粘合剂。

21.进一步的,所述子步骤a中,所述陶瓷泥浆施加到模具后,将模具送入真空除泡机消除子步骤a中施加的陶瓷泥浆中的气泡。

22.进一步的,上述子步骤e中,在将所述陶瓷泥浆施加到模具后,将模具送入真空除泡机排除子步骤e中施加的陶瓷泥浆中的气泡。

23.一种石墨烯发热陶瓷板,包括采用上述石墨烯发热陶瓷板制备工艺制得的石墨烯发热陶瓷板。

24.通过采用前述技术方案,本发明的有益效果是:通过本石墨烯发热陶瓷板制备工艺制得的石墨烯发热陶瓷板一体成型,石墨烯发热陶瓷板内设置有由石墨烯导电油墨印制的导电线路以及用于连接至石墨烯发热陶瓷板外部的电极片,电极片通电后,石墨烯发热陶瓷板内的导电线路发热。由于石墨烯发热陶瓷板一体成型,石墨烯发热陶瓷板导热更均匀,并且石墨烯发热陶瓷板长期使用也不会发生开裂,本石墨烯发热陶瓷板的使用寿命长。

25.具体的,本石墨烯发热陶瓷板制备工艺先在模具内施加陶瓷泥浆,并在温度范围在30℃

‑

40℃,以及湿度范围在40%rh

‑

60%rh的环境中缓慢干燥,直至模具内的陶瓷泥浆干燥至含水率在3%

‑

7%,形成的下层陶瓷胚体干燥均匀,不易出现干裂。在干燥的下层陶瓷胚体上设置导电线路以及电极片后,重新对下层陶瓷胚体补水,并施加陶瓷粘合剂后再在下层陶瓷胚体上施加陶瓷泥浆形成上层陶瓷胚体,这样下层陶瓷胚体和在后施加的陶瓷泥浆形成的上层陶瓷胚体会紧密结合形成待烧制陶瓷胚体,待烧制陶瓷胚体煅烧后上层陶瓷胚体和下层陶瓷胚体一体化,石墨烯发热陶瓷板长期使用也不会发生开裂。

附图说明

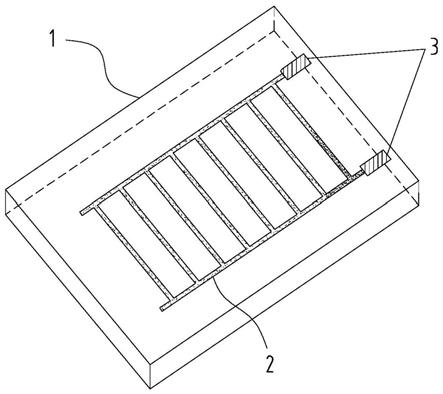

26.图1是本发明的石墨烯发热陶瓷板结构示意图。

具体实施方式

27.现结合附图和具体实施方式对本发明进一步说明。

28.参考图1,本实施例提供一种石墨烯发热陶瓷板制备工艺,包括以下步骤:

29.步骤一、配制陶瓷泥浆,所述陶瓷泥浆的含水率在40%

‑

55%。所述陶瓷泥浆的原料主要包括氧化铝、氧化钙、氧化镁、二氧化硅和稀有金属氧化物等按照一定比例称取,上述原料经过球磨后与水以及有机溶剂混合形成陶瓷泥浆,上述工艺步骤为现有技术。本发明不涉及上述陶瓷泥浆的原料的选择以及球磨、混合工艺的改进。

30.含水率在40%

‑

55%陶瓷泥浆呈糊状,具有流动性;在本具体实施例中,优选的,所述陶瓷泥浆的含水率在50%。

31.步骤二、包括以下子步骤:

32.a、将步骤一配制的陶瓷泥浆缓慢施加到模具中,防止陶瓷泥浆内产生较大气泡;然后将模具送入真空除泡机消除陶瓷泥浆中的气泡;最后将陶瓷泥浆摊平,此时陶瓷泥浆的深度为模具深度的1/4

‑

3/4。

33.在本具体实施例中此时陶瓷泥浆的深度为模具深度的1/2。

34.b、将模具置于温度范围在30℃

‑

40℃,以及湿度范围在40%rh

‑

60%rh的环境中缓慢干燥,直至模具内的陶瓷泥浆干燥至含水率在3%

‑

7%,形成下层陶瓷胚体。通过本步骤形成的下层陶瓷胚体干燥均匀,不易出现干裂。

35.c、在下层陶瓷胚体上表面印制石墨烯导电油墨形成连续的导电线路,并且在所述导电线路上覆涂防水油剂;

36.在下层陶瓷胚体上表面的边沿还设置有两个电极片,两个所述电极片分别导电连接于所述导电线路的两端。

37.d、对下层陶瓷胚体上表面进行补水,使下层陶瓷胚体的上表面除导电线路外的区域含水率在19%

‑

25%,并在下层陶瓷胚体的上表面除导电线路外的区域施加陶瓷粘合剂。下层陶瓷胚体的上表面含水率在19%

‑

25%时,可塑性较好,易与上层陶瓷胚体粘合。

38.e、在模具中继续施加步骤一制备的陶瓷泥浆;然后将模具送入真空除泡机消除陶瓷泥浆中的气泡;最后将陶瓷泥浆摊平,陶瓷泥浆完全覆盖住所述导电线路。

39.f、将模具置于温度范围在30℃

‑

40℃,以及湿度范围在40%rh

‑

60%rh的环境中缓慢干燥,通过本步骤形成的上层陶瓷胚体干燥均匀,不易出现干裂。直至模具内的陶瓷泥浆干燥至含水率在25%

‑

35%,含水率在25%

‑

35%的陶瓷泥浆可塑性好,使在子步骤e中注入的陶瓷泥浆在导电线路上形成上层陶瓷胚体;

40.然后将所述上层陶瓷胚体上均匀的施加压力,使上层陶瓷胚体和下层陶瓷胚体紧密压合形成待烧制陶瓷胚体;

41.所述待烧制陶瓷胚体继续干燥至含水率在3%

‑

7%;

42.g、将待烧制陶瓷胚体从模具中脱模;

43.步骤三、将待烧制陶瓷胚体煅烧,形成石墨烯发热陶瓷板。

44.如图1,通过上述石墨烯发热陶瓷板制备得到的石墨烯发热陶瓷板1内设置有由石墨烯导电油墨印制的导电线路2以及用于连接至石墨烯发热陶瓷板外1部的电极片3。

45.电极片3通电后,石墨烯发热陶瓷板1内的导电线路2发热。由于石墨烯发热陶瓷板1一体成型,石墨烯发热陶瓷板1导热更均匀,并且石墨烯发热陶瓷板1长期使用也不会发生开裂。通过本石墨烯发热陶瓷板制备得到的石墨烯发热陶瓷板的使用寿命长。

46.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1