散热单元及其制造方法与流程

散热单元及其制造方法

1.本发明是一件分案申请,其母案是申请日为2015年10月29日、申请号为201510729300.8、发明名称为“散热单元及其制造方法”的中国发明专利申请。

【技术领域】

2.一种散热单元及其制造方法,尤指一种具有较佳热接触平面的散热单元及其制造方法。

背景技术:

3.现行电子设备中具有中央处理单元及其他计算晶片,并当进行运算时皆会产生热量,故需要散热元件辅助藉以增加其散热效率而达到解热之目的,最常使用之散热元件如热管、均温板、散热器、散热鳍片等元件,主要利用该等元件增加导热速度或将热量导至远端进行远端散热,或透过增加散热面积藉以提升散热效能,一般中央处理器主要透过与散热器接触传导热量,而散热器为一种提供增加散热面积之效果,为令其导热速度能更为快速则将热管与散热器结合,并将散热器与中央处理器接触之部位开设孔口或开设凹槽使热管可直接外露与中央处理器接触传导热量再将热量传递给具有较大散热面积的散热器进行散热,此项由热管与散热器结合之散热元件常被使用,而该项散热元件仍具有无法被改善的缺失,该缺失为当于该散热器一侧开设容置热管之凹槽时,透过穿设或垂直放置之方式将该热管固定于该凹槽内,但该热管仍会有局部部位凸露出该散热器与中央处理器接触之部位,而造成平整度不佳产生热阻现象,已知一般透过将凸出之部位以铣削加工之方式将该部位去除,而由于热管凸出该散热器之凹槽的部分并非全然皆为相同高度,以及热管本身管壁亦具有厚薄不一的情况,当进行铣削加工时相当容易过度切销而将热管管壁破坏,令热管失去功效。故如何改善已知之缺失即为首重之目标。

技术实现要素:

4.为解决上述已知技术之缺点,本发明之主要目的,提供一种可提升散热单元与热源接触之平面的平整精度的散热单元。

5.本发明另一目地提供一种提升散热单元与热源接触之平面的平整精度的散热单元的制造方法。

6.为达上述目的本发明提供一种散热单元,包含:一基座,具有一第一侧及一第二侧,该第二侧开设有一沟槽及复数连通该第一、二侧的贯穿孔;一热管,具有一吸热区及一传导区,并该传导区由该吸热区向相反该吸热区之方向的至少一端延伸所构形,并该热管对应该贯穿孔处之部位凸伸容设于该等贯穿孔内,并同时与该基座之第一侧切齐。

7.所述热管为一扁平热管或d型热管其中任一。

8.所述第一侧及该第二侧相对应分设于该基座之下、上两侧。

9.该基座对应设置该等凸部处与至少一热源直接接触传导热量。

10.为达上述目的本发明提供一种散热单元制造方法,包含下列步骤:

11.提供一基座及一热管;于该基座上侧成型一沟槽及复数贯穿孔;将该热管置入该沟槽内并对该基座上侧施以机械加工,将热管迫入该沟槽及贯穿孔内;

12.对该基座下侧施以机械加工,将热管凸出该贯穿孔之部位压入该贯穿孔内使其与该基座下侧切齐。

13.该等贯穿孔设置于该基座靠近中央处之沟槽。

14.所述机械加工为冲压加工或辊轧加工或锻造加工其中任一。

15.对该基座下侧施以机械加工,将热管凸出该贯穿孔之部位压入该贯穿孔内使其与该基座下侧切齐此步骤后,更具有一透过切销加工对该基座之凸台处进行精加工,藉此令该凸台之表面平整度提升。

16.所述热管为一扁平热管或d型热管其中任一。

17.藉由本发明之散热单元及其制造方法,可改善已知技术中由散热基板与热管所组成之散热单元于组装时热管与该散热基板与热源接触之部位精度控制不易等问题。

【附图说明】

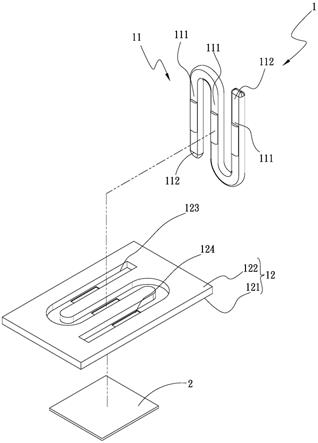

18.图1为本发明散热单元第一实施例之立体分解图;

19.图2为本发明散热单元第一实施例之立体组合图;

20.图3为本发明散热单元第一实施例之组合剖视图;

21.图4为本发明散热单元第二实施例之立体分解图

22.图5为本发明散热单元之制造方法加工示意图;

23.图6为本发明散热单元之制造方法加工示意图;

24.图7为本发明散热单元之制造方法第一实施例之步骤流程图;

25.图8为本发明散热单元之制造方法第二实施例之步骤流程图。

26.附图中各序号所代表的组件为:

27.散热单元1

28.热管11

29.吸热区111

30.传导区112

31.基座12

32.第一侧121

33.第二侧122

34.沟槽123

35.贯穿孔124

36.热源2。

【具体实施方式】

37.本发明之上述目的及其结构与功能上的特性,将依据所附图式之实施例予以说明。

38.请参阅图1、图2、图3,为本发明散热单元第一实施例之立体分解及组合与剖视图,如图所示,所述散热单元1,包含:一热管11、一基座12;

39.所述热管11具有一吸热区111及一传导区112,并该传导区112由该吸热区111向相反该吸热区之方向的至少一端延伸所构形,所述热管11为一扁平热管或d型热管或圆管之其中任一或相互搭配使用均可。

40.所述基座12具有一第一侧121及一第二侧122,该第二侧122开设有一沟槽123及复数连通该第一、二侧121、122的贯穿孔124,该热管11容设于该沟槽123内,并该热管11对应容设于该等贯穿孔124处(部分)凸伸容设于该贯穿孔124内并与该基座12之第一侧121切齐。

41.该基座12设置贯穿孔124处与至少一热源2直接接触传导热量。

42.由本实施例图3中可看出,所述热管11对应该基座12贯穿孔124之处(部分)凸伸并容设于该贯穿孔124内,并与该基座12之第一侧121相切齐,而热管11其余部位则容设于该基座12之沟槽123内并与该基座12之第二侧122切齐。

43.参阅图4,为本发明散热单元第二实施例之立体分解图,本实施利采用圆形热管11与基座12结合之方式作一说明,当该圆形热管11置入该基座12之沟槽123(本实施例沟槽形状采圆弧形)内时,该热管11部分凸出该基座12之沟槽123,可藉由机械加工(冲压、辊轧、锻造)将该热管11凸出沟槽123之部位迫入该沟槽123内,并同时填入该贯穿孔124内,令该热管11定型于该沟槽123及该贯穿孔124内与其紧密结合,而受机械加工加压压迫后,该热管11亦有部分部位由该贯穿孔124凸出该基座12的第一侧121,可再次透过机械加工之方式将该部位压回该贯穿孔124内,并与该基座12之第一侧121切齐,令该热管11受变形之两侧与该基座12之第一、二侧121、122对应切齐,本实施例采用冲压加工(图5所示)作为说明,但并不引以为限,亦可为辊轧(如图6所示)。

44.请参阅图7,为本发明散热单元之制造方法第一实施例之步骤流程图,并一并参阅前述图1~4以及图5、图6加工示意图,如图所示,所述散热单元之制造方法,包含下列步骤:

45.s1:提供一基座及一热管;

46.提供一基座12及一热管11,所述基座12可选自铜、铝材质其中任一或及其合金,所述热管11为一扁平热管或d型热管或圆管其中任一。

47.s2:于该基座上侧成型一沟槽及复数贯穿孔;

48.于该基座12之上侧(第二侧122)透过除料加工形成一沟槽123,并将设置于该基座12靠近中央处之沟槽123设置复数贯穿孔124,该等贯穿孔124贯该基座12并连通至该基座12之下侧(第一侧121)平面。

49.s3:将该热管置入该沟槽内并对该基座上侧施以机械加工,将热管迫入该沟槽及贯穿孔内;

50.将所述热管11对应置入该基座12之沟槽123内,并透过机械加工对该热管施以压力将热管迫入该沟槽以及热管对应该贯穿孔之部位同时迫入该贯穿孔,所述机械加工为冲压加工或辊轧加工或锻造加工其中任一,并该等机械加工可以为一次性加工(冲压加工如图5所示)或为反复性多次加工(辊轧加工如图6所示)。

51.s4:对该基座下侧施以机械加工,将热管凸出该贯穿孔之部位压入该贯穿孔内使其与该基座下侧切齐。

52.该热管11对应该基座12之该等贯穿孔124处,因受机械加工迫入该贯穿孔124内,并有部分由该贯穿孔124凸出该基座12之下侧(第一侧121)表面之热管11部位,透过机械加

工之方式将该热管11凸露出该基座12之该等贯穿孔124的部分加压迫入该基座12之贯穿孔124内,令该等热管11凸出该贯穿孔124之部位与该基座12之下侧(第一侧121)表面切齐。

53.请参阅图8,为本发明散热单元之制造方法第二实施例之步骤流程图,本实施例包含下列步骤:

54.s1:提供一基座及一热管;

55.s2:于该基座上侧成型一沟槽及复数贯穿孔;

56.s3:将该热管置入该沟槽内并对该基座上侧施以机械加工,将热管迫入该沟槽及贯穿孔内;

57.s4:对该基座下侧施以机械加工,将热管凸出该贯穿孔之部位压入该贯穿孔内使其与该基座下侧切齐。

58.惟本实施例与前述第一实施例部分内容相同,故在此将不再赘述,本实施与前述第一实施例之不同处在于,更具有一步骤s5:透过切销加工对该基座之凸台处进行精加工,藉此令该凸台之表面平整度提升;

59.将经过机械加工后之基座12与热管11表面再一次以切销加工之方式提昇表面之精度,所述切销加工可为铣削加工或刨削加工或研磨加工其中任一。

60.透过本发明之制造方法可大幅改善已知热管与基座结合后精度控制不易之缺失,以及改善已知热管与基座结合后不紧密造成热阻现象等缺失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1