蛋白功能饮料及制备方法与流程

1.本发明属于食品加工领域,涉及一种饮料,具体涉及一种蛋白功能饮料及制备方法。

背景技术:

2.随着社会经济持续发展、国民生活消费水平提升和健康意识觉醒,人们对于饮料的需求由满足美味可口、消暑解渴的需求,逐渐转向对功能性饮料的需求。中国的功能性饮料发展迅速,成为软饮料(包括瓶装水、果汁、碳酸饮料、即饮茶饮料、功能饮料等)中增长速度最快的子品类。在天然、健康的趋势推动下,大众为了获取更加健康的饮食及生活方式,低糖、低热量、少添加的功能饮品顺势而出。目前市面上常见的花生牛奶、杏仁露、核桃奶、豆奶等饮品都属于蛋白功能饮料,一般是呈乳白色的乳状液,蛋白功能饮料中一般都添加有稳定剂以保证产品体系均一稳定。

3.分离乳清蛋白是一种在酸性溶液中稳定的蛋白,其在酸性溶液中性能稳定,可以用于运动饮料、强化营养素饮料以及蛋白水中,蛋白含量大于80%,将该分离乳清蛋白,用于饮料中,可以保持饮料澄清透明,口感十分清爽,且有着优异的稳定性。因此通过酸化的分离乳清蛋白生产一种不添加稳定剂,且能保持口感十分清爽,性能稳定性的蛋白功能饮料具有重要意义。

技术实现要素:

4.本发明的目的,是要提供一种蛋白功能饮料,不添加任何稳定剂,可以为产品提供清洁标签,以满足消费者的营养健康需求;

5.本发明的另一个目的,是要提供上述蛋白功能饮料的一种制备方法,其制备方法简单,无需均质,可以节约设备和人力成本。

6.本发明为实现上述目的,所采用的技术方案如下:

7.一种蛋白功能饮料,,按照重量份数计算,包括以下原料:水850~900份、分离乳清蛋白3.0~3.5份、缓冲盐体系2~3.5份、甜味剂80~120份、营养素包1~2份;

8.所述缓冲盐体系包括柠檬酸、柠檬酸钠;

9.所述营养素包包括维生素a、维生素d、维生素e、维生素c、维生素b1、维生素b2、维生素b6、维生素b12、烟酸、泛酸、左旋肉碱中的任意2~11种,还包括乳糖。

10.作为限定,所述缓冲盐体系包括柠檬酸0.3~1份、柠檬酸钠1.7~2.5份。

11.作为第二种限定,所述甜味剂为赤藓糖醇或木糖醇中的一种。

12.作为第三种限定,所述甜味剂为甜菊糖和麦芽糊精;

13.所述甜味剂包括甜菊糖1~2份,麦芽糊精78~119份。

14.作为第四种限定,所述甜味剂为罗汉果粉和麦芽糊精;

15.所述甜味剂包括罗汉果粉0.3~0.4份,麦芽糊精79.6~119.7份。

16.作为第五种限定,以重量份数计,每份营养素包包括:0~0.007份维生素a、0~

0.000112份维生素d、0~0.06份维生素e、0.~0.8份维生素c、0~0.014份维生素b1、0~0.014份维生素b2、0~0.007份维生素b6、0~0.000030份维生素b12、0~0.047份烟酸、0~0.003份叶酸、0~0.15份左旋肉碱中的任意2~11种,余量为乳糖。

17.本发明还提供了上述蛋白功能饮料的一种制备方法,包括以下步骤:

18.s1、在水加入缓冲盐体系,调节ph为2.8~3.2,得到缓冲盐体系溶液;

19.s2、将分离乳清蛋白加入缓冲盐体系溶液中酸化,进行搅拌溶解、水合反应后,得到酸化的分离乳清蛋白溶液;

20.s3、在酸化的分离乳清蛋白溶液中加入甜味剂和营养素包,搅拌、杀菌,即得到蛋白功能饮料。

21.作为限定,步骤s2中,搅拌溶解时间为20~30min,搅拌溶解温度为20~30℃,搅拌速度为80~100rpm/min;

22.水合反应时间为30~40min,水合反应温度为20~30℃。

23.作为第二种限定,步骤s3中,搅拌速度为600~800rpm/min,杀菌温度为90~95℃,杀菌时间为30~40min。

24.本发明由于采用了上述的技术方案,其与现有技术相比,所取得的技术进步在于:

25.(1)本发明制备的蛋白功能饮料不使用任何稳定剂,且外观状态均一,口感细腻清爽;

26.(2)本发明所提供的蛋白功能饮料,通过添加多种维生素,能够满足消费者的营养健康需求,同时通过选择低热量的甜味剂,能够在提供营养的同时保证口感;

27.(3)本发明的制备方法步骤简单,适应大规模生产,制得的饮料营养价值高,口感爽滑细腻,储藏稳定性好;

28.(4)本发明的制备工艺简单,无需均质,可以节约设备和人力成本。

29.本发明属于食品加工领域,用于制备一种稳定的蛋白功能饮料。

具体实施方式

30.下面通过具体实施例对本发明做进一步详细说明,应当理解所描述的实施例仅用于解释本发明,并不限定本发明。

31.实施例1一种蛋白功能饮料的制备方法

32.本实施包括以下步骤:

33.s1、在850kg水加入3kg缓冲盐体系(包括1kg柠檬酸和2kg柠檬酸钠),使ph为3,得到缓冲盐体系溶液;

34.s2、将3.2kg分离乳清蛋白加入缓冲盐体系溶液中酸化,在80rpm/min下,温度为25℃时搅拌溶解25min,然后在25℃时进行水合反应33min后,得到酸化的分离乳清蛋白溶液;

35.s3、在酸化的分离乳清蛋白溶液中加入85kg赤藓糖醇和1.5kg营养素包(包括0.0001kg维生素d、0.5kg维生素c、0.9999kg乳糖),在800rpm/min下搅拌均匀,然后在95℃杀菌34min,冷却至室温后,即得到蛋白功能饮料,标记为m1。

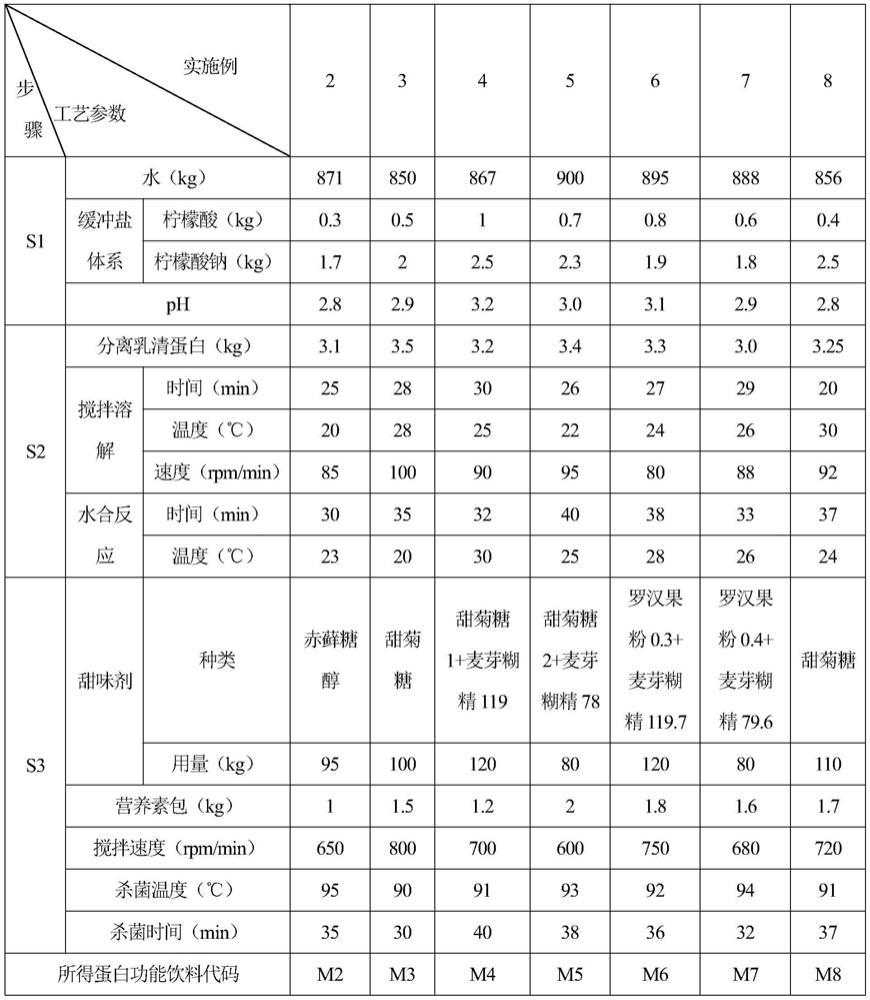

36.实施例2~8一种蛋白功能饮料的制备方法

37.实施例2~8分别为一种蛋白功能饮料的制备方法,它们的步骤与实施例1基本相同,不同之处仅在于原料用量及工艺参数的不同,具体详见表1,其中营养素包的具体原料

组成如表2所示:

38.表1实施例2~8中原料用量和工艺参数一览表

[0039][0040]

表2营养素包的组成原料

[0041]

[0042][0043]

实施例9蛋白功能饮料的口感测试

[0044]

本实施例选择专业品尝人员30人作为评定小组,依据感官评定标准(如表3所示),对实施例1~8所制蛋白功能饮料m1~m8进行了感官评价,然后统计平均值,评价结果参见表4。

[0045]

表3感官评定标准表

[0046][0047]

表4实施例1~8所制蛋白功能饮料的产品感官评价得分结果

[0048][0049]

由表4可以看出,采用不同原料和工艺参数对产品的风味口感具有一定影响。实施例1~8所制蛋白功能饮料m1~m8,从外观、风味、口感三个项目的评分,以及从三个项目整

体的总评分来看,单项和整体评分均比较高,因此本发明所制产品口感相对有优势,属于非常受消费者喜欢的产品。

[0050]

实施例9蛋白功能饮料的稳定性测试

[0051]

(1)稳定性观察分析

[0052]

将实施例1~8所制蛋白功能饮料m1~m8放于常温进行稳定性观察,每30天观察记录一次,观察结果如表5所示。

[0053]

表5稳定性观察记录表

[0054][0055]

由表5可知,m1~m8在放置1~7个月时,无分层、无沉淀现象,在11~12个月出现时出现微量析水现象,但对于产品的稳定性影响较小,说明本发明制备的蛋白功能饮料稳定性较好,可以储存较长时间。

[0056]

(2)稳定性实验测试

[0057]

将离心管干燥至恒重,将实施例1~8所制蛋白功能饮料m1~m8分别称取35g后移至离心管中,在4000rpm/min转速下离心10分钟,去除上层油层和清液,将含有沉淀的离心管倒置,20min后称重,计算离心沉淀率;其中,离心沉淀率=(测试后离心管重量

‑

测试前离心管重量)/35g

×

100%;并将实施例1~8所制蛋白功能饮料m1~m8通过lum稳定性分析仪在4000rpm/min转速下进行分离,测量澄清指数,具体结果如表6所示。

[0058]

表6稳定性测试结果

[0059][0060]

离心沉淀率、澄清指数是评价稳定性的重要指标,离心沉淀率越低表明样品的稳定性越好,澄清指数越高表明样品的稳定性越不好。由表6可知,实施例1~8所制蛋白功能饮料m1~m8离心沉淀率和澄清指数均较低,说明所制蛋白功能饮料的稳定性高。

[0061]

需要说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照上述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对上述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1