一种亚麻籽仁饮品及其制备方法与流程

1.本技术涉及食品技术领域,更具体地说,它涉及一种亚麻籽仁饮品及其制备方法。

背景技术:

2.亚麻籽富含α-亚麻酸、木酚素和优质蛋白质,同时又是酚类化合物和可溶性膳食纤维等营养物质的良好来源,具有降低血液胆固醇和血脂、预防心脑血管疾病、预防糖尿病、增强免疫力等功能。

3.植物蛋白饮料是以植物果仁、果肉等为原料,经磨浆、调配和杀菌等工艺,制备而成的乳状饮料,营养价值丰富。与动物蛋白乳饮料相比,其不饱和脂肪酸含量高,胆固醇含量较低,对预防心脑血管疾病、糖尿病等具有积极作用。

4.现有技术中,申请号为cn201710310585.0的中国发明专利申请文件公开了一种亚麻籽仁蛋白饮料及其制备方法,亚麻籽仁蛋白饮料包括以下重量百分比的组分:亚麻籽仁3%-10%,亚麻籽胶0.001%-0.01%,黄原胶0.005%-0.03%%,单硬脂酸甘油酯0.05%-0.11%,蔗糖脂肪酸酯0.02%-0.08%,甜味剂2%-4%,碳酸氢钠0.01%-0.03%,余量为水。

5.现有这种亚麻籽仁蛋白饮料具有出品率高,加工难度低的优点,但植物蛋白饮料富含蛋白、脂肪和糖类,ph一般在7左右,非常适合微生物生长、繁殖,微生物利用饮料中的营养物质不断繁殖,致使饮料中的糖、蛋白质等营养物质被分解,ph发生改变,风味劣变,产生分层和沉淀现象,降低产品质量和品质,缩短了饮料的保质期。

技术实现要素:

6.为了提高亚麻籽仁植物蛋白饮料的储存稳定性,延长其货架期,本技术提供一种亚麻籽仁饮品及其制备方法。

7.第一方面,本技术提供一种亚麻籽仁饮品,采用如下的技术方案:一种亚麻籽仁饮品,包括以下重量份的组分:脱皮亚麻籽仁3-5份、稳定剂0.03-0.1份、乳化剂0.1-0.4份、甜味剂2-4份、抗氧化剂0.1-0.4份、水50-60份;所述稳定剂包括以下重量份的组分:1.5-2份酪朊酸钠、1-1.5份变性淀粉、0.4-0.8份微晶纤维素、0.8-1.2份瓜尔豆胶、1-2份复合增效剂。

8.通过采用上述技术方案,采用脱皮亚麻籽仁作为主要原料的基础上,亚麻籽仁粉碎后的浆液中含有较多油脂,与水混合后形成水包油型乳状液,加入乳化剂后,乳化剂能在两相见形成界面膜,吸附在膜周末的乳化剂分子较多,密度较大,膜强度增强,乳状液的稳定性增强;另外采用酪朊酸钠、变性淀粉、微晶纤维素、瓜尔豆胶和复合增效剂制备稳定剂,其中酪朊酸钠能增加饮品的胶凝能力,增加粘稠性,改善口感,同时防止脂肪析出,提高稳定性;变性淀粉具有较好的水溶性,且糊粘度、透明度和稳定性好,微晶纤维素具有较强的吸水性,能在水介质中经强力剪切作用后具有生成胶的能力,能使油-水乳液中水相被增稠和胶化,防止饮品分层,保证饮品的稳定性,瓜尔豆胶的水溶液具有更高的黏附,从而提高

50min;磨浆:将浸泡后的亚麻籽仁和水按照料水比为1:5-6混合,升温至75-80℃,磨浆,过筛200目,静置20-30min后离心5-10min,制成浆液;配料:将浆液与50-60份水混合,然后加入0.1-0.4份抗氧化剂、0.03-0.1份稳定剂、0.1-0.4份乳化剂和2-4份甜味剂,混合均匀;均质:将调配后的浆液在70-85℃、35-40mpa下均质2-3次;杀菌灌装:灌装后在120-125℃下杀菌5-8min。

19.通过采用上述技术方案,将亚麻籽仁先浸泡处理,将亚麻籽仁细胞结构软化,降低磨浆能耗和设备损耗,提高浆液的分散程度和悬浮性,提高蛋白质的提取率,且浸泡时间控制为40-50min,防止浸泡时间过长,影响蛋白质的提取率和饮品的风味和稳定性,磨浆后过筛,去除浆液中大颗粒物质,使产品口感细腻,在配制完成后均质,能将大颗粒细化,同时破碎部分脂肪球粒子,令储存时,脂肪球粒子不上浮,增加产品细腻度。

20.优选的,所述浆液在进行调配前,经过以下预处理:将浆液与植物乳杆菌、α-淀粉酶混合,调节ph至5-7,升温至30-40℃,保温2-6h。

21.通过采用上述技术方案,使用植物乳杆菌和α-淀粉酶对浆液进行酶解,其中植物乳杆菌能以植物蛋白为原料,经发酵后不仅保留了植物蛋白原有的营养成分和保健功能,而且还能消除异味,发酵后不含乳糖,减少饮用后胀气的问题,并且还具有活性乳酸菌剂多种代谢产物,具有调整肠道菌群、维持消化道稳态健康、增强免疫力的功能;将亚麻籽仁浆液发酵,能细化亚麻籽仁浆液中的蛋白质等大分子,使其变成更微小的小分子的蛋白肽,更容易被肠道消化利用。

22.优选的,所述植物乳杆菌的用量为30-70u/g,α-淀粉酶的用量为20-60u/g。

23.通过采用上述技术方案,合理控制植物乳杆菌和α-淀粉酶的用量,能使亚麻籽仁浆液发酵充分。

24.优选的,将酶解后的浆液进行以下处理:将1-2重量份变性淀粉、1-2重量份乳清蛋白和0.5-1重量份亚麻籽胶、1-2重量份水混合均匀,加入1-2重量份酶解后的浆液,均质后喷雾干燥。

25.通过采用上述技术方案,亚麻籽仁浆液中含有较多脂肪,极易分层,因此将发酵后的浆液,与变形淀粉、乳清蛋白和亚麻籽胶混合作为壁材,浆液作为芯材,亚麻籽胶能增强壁材的弹性,能缓解浆液在保藏和储存过程中油脂的释放,提高亚麻籽仁饮品的稳定性,改善油脂的抗氧化性。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用酪朊酸钠、微晶纤维素、瓜尔豆胶、变性淀粉等组分作为稳定剂,由于多种组分协同增效,能有效提高亚麻籽仁饮品的稳定性,防止在储存时,出现油脂析出、分层、凝沉等现象。

27.2、本技术中优选采用大米淀粉经微波处理后再与多聚磷酸钠进行交联反应,由于大米淀粉在微波作用下氧化,其粘合力增大,抗凝沉性强,与多聚磷酸钠交联后,抗凝沉性好,稳定性强。

28.3、本技术中采用植物乳杆菌和α-淀粉酶对亚麻籽仁浆液进行酶解,使亚麻籽仁浆液分解成小分子的蛋白肽,更利于人体吸收,且细化大分子,降低凝沉和分层的可能性,另

外还对酶解后的浆液进行微胶囊化,由于壁材的保护,致密的壁材结构能有效阻隔浆液与空气中的氧气直接接触,防止其中的油脂氧化,从而提高储存周期和储存稳定性。

具体实施方式

29.变性淀粉的制备例1-4制备例1:将1kg质量浓度为15%的大米淀粉乳经氧化后,置于500w的功率下微波处理4min;然后与0.1kg多聚磷酸钠、0.05kg三乙胺和0.01kgn,n-二甲基甲酰胺混合,调节ph至9.5,升温至100℃,搅拌2.5h,用去离子水清洗3次,在80℃下干燥。

30.制备例2:将1kg质量浓度为20%的大米淀粉乳经氧化后,置于520w的功率下微波处理2min;然后与0.2kg多聚磷酸钠、0.07kg三乙胺和0.03kgn,n-二甲基甲酰胺混合,调节ph至10,升温至120℃,搅拌2h,用去离子水清洗5次,在90℃下干燥。

31.制备例3:与制备例1的区别在于,大米淀粉乳液未经超声波处理。

32.制备例4:与制备例1的区别在于,大米淀粉经过700w的超声处理10min。实施例

33.以下实施例中,单硬脂酸甘油酯选自金诺化工有限公司,型号为gms,其hlb值为3.8;span20选自江苏省海安石油化工厂,型号为s-20,其hlb值为8.6;tween60选自江苏省海安石油化工厂,型号为t-60,其hlb值为14.9;植物乳杆菌选自山东创益生物科技有限公司,型号为100亿;α-淀粉酶选自河南兴源化工有限公司,型号为421;乳清蛋白选自山东捷曼生物科技有限公司,货号为3254;亚麻籽胶选自山东沃睿生物工程有限公司,货号为05441;微晶纤维素选自武汉盛世天元生物科技有限公司,型号为wjxws;酪朊酸钠选自河南富启生物科技有限公司,货号为159;瓜尔豆胶选自江苏亮普生物科技有限公司,型号为gej;海藻酸钠选自深圳晨兴生物科技有限公司,货号为080;卡拉胶选自深圳拓建生物科技有限公司,货号为054;羧甲基纤维素钠选自河北紫金化工产品有限公司,货号为036。

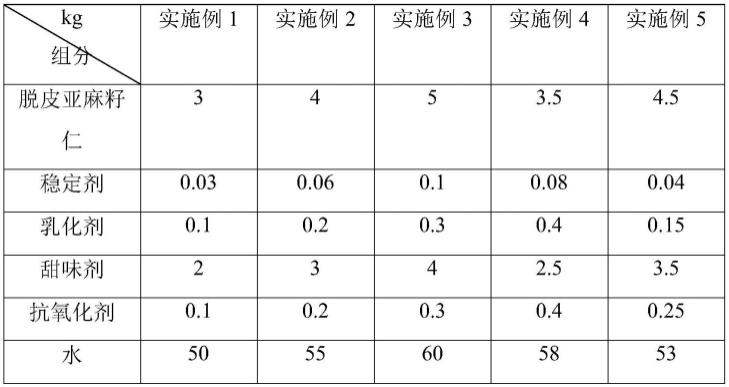

34.实施例1:一种亚麻籽仁饮品,其原料配比如表1所示,其中甜味剂为白砂糖,乳化剂为质量比为1:4:5的单硬脂酸甘油酯、span20和tween60,抗氧化剂为维生素e,稳定剂由1.5kg酪朊酸钠、1kg变性淀粉、0.4kg微晶纤维素、0.8kg瓜尔豆胶、1kg复合增效剂混合制成,其中复合增效剂由质量比1:1.5:0.6的海藻酸钠、卡拉胶和羧甲基纤维素钠混合制成,变性淀粉由制备例1制成。

35.该亚麻籽仁饮品的制备方法,包括以下步骤:s1、烘烤:将3kg脱皮亚麻籽仁在130℃下烘烤至亚麻籽仁的水分含量<5%;s2、浸泡:将烘烤后的亚麻籽仁用质量浓度为0.5%的碳酸氢钠进行浸泡50min;s3、磨浆:将浸泡后的亚麻籽仁和水按照料水比为1:5混合,升温至75℃,磨浆,过筛200目,静置20min后离心10min,制成浆液;s4、配料:将浆液与50kg水混合,然后加入0.1kg抗氧化剂、0.03kg稳定剂、0.1kg乳化剂和2kg甜味剂,混合均匀;s5、均质:将调配后的浆液在70℃、40mpa下均质2次;s6、杀菌灌装:灌装后在120℃下杀菌8min。

36.表1 实施例1-5中亚麻籽仁饮品的原料用量

实施例6:一种亚麻籽仁饮品,与实施例1的区别在于,制备方法不同,具体如下:s1、烘烤:将3kg脱皮亚麻籽仁在150℃下烘烤至亚麻籽仁的水分含量<5%;s2、浸泡:将烘烤后的亚麻籽仁用质量浓度为0.8%的碳酸氢钠进行浸泡40min;s3、磨浆:将浸泡后的亚麻籽仁和水按照料水比为1:6混合,升温至80℃,磨浆,过筛200目,静置30min后离心5min,制成浆液;s4、配料:将浆液与50kg水混合,然后加入0.1kg抗氧化剂、0.03kg稳定剂、0.1kg乳化剂和2kg甜味剂,混合均匀;s5、均质:将调配后的浆液在85℃、35mpa下均质3次;s6、杀菌灌装:灌装后在125℃下杀菌5min。

37.实施例7:一种亚麻籽仁饮品,与实施例1的区别在于,稳定剂由2kg酪朊酸钠、1.5kg变性淀粉、0.8kg微晶纤维素、1.2kg瓜尔豆胶、2kg复合增效剂混合制成,增效剂由1:2:1的海藻酸钠、卡拉胶、羧甲基纤维素钠,变性淀粉由制备例2制成,乳化剂为质量比为1:4.5:5的单硬脂酸甘油酯、span20和tween60。

38.实施例8:一种亚麻籽仁饮品,与实施例1的区别在于,变性淀粉由制备例3制成。

39.实施例9:一种亚麻籽仁饮品,与实施例1的区别在于,变性淀粉由制备例4制成。

40.实施例8:一种亚麻籽仁饮品,与实施例1的区别在于,抗氧化剂由质量比为0.3:0.4:1的迷迭香提取物、维生素e和生育酚混合制成。

41.实施例9:一种亚麻籽仁饮品,与实施例1的区别在于,抗氧化剂由质量比为0.5:0.7:1的迷迭香提取物、维生素e和生育酚混合制成。

42.实施例10:一种亚麻籽仁饮品,与实施例1的区别在于,抗氧化剂由制备例为0.3:0.4的迷迭香提取物和维生素e混合制成。

43.实施例11:一种亚麻籽仁饮品,与实施例1的区别在于,抗氧化剂由质量比为0.4:1的维生素e和生育酚混合制成。

44.实施例12:一种亚麻籽仁饮品,与实施例8的区别在于,步骤s4中,浆液在调配前,经过以下预处理:将浆液与植物乳杆菌、α-淀粉酶混合,升温至60℃,酶解50min,植物乳杆菌的用量为30u/g,α-淀粉酶的用量为20u/g。

45.实施例13:一种亚麻籽仁饮品,与实施例8的区别在于,步骤s4中,浆液在调配前,经过以下预处理:将浆液与植物乳杆菌、α-淀粉酶混合,升温至65℃,酶解30min,植物乳杆

菌的用量为70u/g,α-淀粉酶的用量为60u/g。

46.实施例14:一种亚麻籽仁饮品,与实施例12的区别在于,步骤s4中,浆液经过酶解后,进行如下处理:将1kg变性淀粉、1kg乳清蛋白和0.5kg亚麻籽胶、1kg水混合均匀,加入1kg酶解后的浆液,均质后喷雾干燥,变性淀粉由制备例1制成。

47.实施例15:一种亚麻籽仁饮品,与实施例12的区别在于,步骤s4中,浆液经过酶解后,进行如下处理:将2g变性淀粉、2g乳清蛋白和1g亚麻籽胶、2g水混合均匀,加入2g酶解后的浆液,均质后喷雾干燥,变性淀粉由制备例1制成。

48.实施例16:一种亚麻籽仁饮品,与实施例14的区别在于,未添加亚麻籽胶。

49.对比例对比例1:一种亚麻籽仁饮品,与实施例1的区别在于,稳定剂中未添加微晶纤维素和瓜尔豆胶。

50.对比例2:一种亚麻籽仁饮品,与实施例1的区别在于,稳定剂中未添加变性淀粉。

51.对比例3:一种亚麻籽仁饮品,与实施例1的区别在于,未添加复合增效剂。

52.对比例4:一种亚麻籽仁饮品,与实施例1的区别在于,稳定剂中未添加酪朊酸钠。

53.对比例5:一种亚麻籽仁蛋白饮料,种亚麻籽仁蛋白饮料,其各组分及添加的重量份数为:亚麻籽仁10份、β-环湖精0.6份、乳化剂0.4份、阿拉伯胶0.1份、三聚磷酸钠0.05份、d-异抗坏血酸钠0.04份、酪蛋白酸钠0.5份、糖7份和水160份,所述乳化剂为分子蒸馏单甘酯和硬脂酰乳酸钠的复合物,所述分子蒸馏单干酯与硬脂酰乳酸钠添加的质量比例为3:1。

54.按照上述组分及添加量来制备所述亚麻籽仁蛋白饮料,所述制备方法的具体步骤为:(1)亚麻籽仁预处理,将亚麻籽仁与烤箱中烘烤,烘烤条件为上下管150℃烘烤15min,烘烤后用0.4%碳酸氢钠浸泡1.2h,浸泡后用清水漂洗;(2)将预处理好的亚麻籽仁进行打浆,打浆温度为60℃,打浆时间为30min,料液比为1:10g/ml,获得原液,然后将原液使用200目滤网过滤两次,过滤后的原液进行静置25min,弃去底部残渣,得到亚麻籽仁原浆;(3)在亚麻籽仁原浆中添加β-环湖精、乳化剂、阿拉伯胶、三聚磷酸钠、d-异抗坏血酸钠、酪蛋白酸钠、糖和水,得到混合液体;(4)将混合液体进行均质,均质条件为:均值温度65℃,均值压力30mpa,均质次数2次,均质后再进行杀菌,灭菌条件为:杀菌温度121℃,杀菌时间10min,最后得到亚麻籽仁蛋白饮料。

55.性能检测试验按照实施例和对比例中方法制备亚麻籽仁饮品,并随机挑选100名志愿者队亚麻籽仁饮品进行感官评价,感官评价标准如表2所示,将感官评价结果记录于表3中。

56.根据食品加速试验的规定,将产品密封后放在恒温恒湿箱中进行加速试验,质量卫生指标每月测1次,如果3个月指标稳定,则产品的保质期可定为一年,将亚麻籽仁饮品置于37℃、湿度为75%的恒温恒湿箱中,3个月后按照gb/t5009检测亚麻籽仁饮品的酸度值,并检测其稳定系数,检测结果记录于表3中,其中稳定系数的检测方法:1000ul移液枪取2ml亚麻籽仁饮料,蒸馏水稀释40倍后分光光度计600nm处测定离心其吸光值,记为a1,取相同液于高速离心机4000r/min离心5min,取2ml上清液相同倍数稀释后于分光光度计600nm处

测定吸光值,记为a2,稳定系数r越大,体系稳定性越好,稳定系数计算公式为r=a2/a1

×

100%;表2 亚麻籽仁饮料感官评价标准亚麻籽仁饮料感官评价标准表3 亚麻籽仁饮品的感官评价结果

结合表5中的数据可以看出,实施例1-16制备的亚麻籽仁饮品的感官评价得分良好,具有较好的口感、气味和组织形态等;其中实施例12和实施例13将亚麻籽仁浆液进行酶解,亚麻籽仁饮品的组织形态评分提高,实施例14和实施例15中,将酶解后的亚麻籽仁浆液进行包膜处理,饮品的香味有所降低,但组织形态仍较好。

57.实施例8和实施例9中分别采用制备例3和制备例4制成的变性淀粉,与实施例1相比,其组织形态变差,稳定系数减小,稳定性减弱。

58.实施例10和实施例11中采用迷迭香提取物、维生素e和生育酚作为抗氧化剂,在加速试验3个月后,亚麻籽仁饮品的酸价降低至2.724-2.748(koh)/(ml/10g),对比实施例1,可见迷迭香提取物、维生素e和生育酚能有效改善亚麻籽仁饮品的抗氧化能力,且加速试验后,稳定系数增大,稳定性增强。

59.实施例12和实施例13相对于实施例10,抗氧化剂中分别未添加生育酚和迷迭香提取物,表3内数据显示,经加速试验后,亚麻籽仁饮品的酸价增大,抗氧化能力减弱。

60.实施例14和实施例15中,将亚麻籽仁浆液进行酶解,制成的亚麻籽仁饮品在加速试验后的酸价,与实施例10相差不大,仍具有较好的抗氧化能力和稳定性。

61.实施例16和实施例17与实施例14相比,将酶解后的浆液用水性淀粉等进行包覆,加速试验后,亚麻籽仁饮品的酸价比实施例14更小,抗氧化能力得到进一步的改善,且稳定系数增大,稳定性提高。

62.实施例18中未添加亚麻籽胶,制成的亚麻籽仁饮品的稳定系数比实施例16小,稳定性有所减弱。

63.对比例1中未添加微晶纤维素和瓜尔豆胶,亚麻籽仁饮品的组织形态得分较低,加速试验后,稳定系数小,易出现沉淀、分层等现象。

64.对比例2中未添加变性淀粉,对比例2的感官评价得分中,组织形态得分下降,稳定性减弱。

65.对比例3中未添加复合增效剂,亚麻籽仁饮料的稳定性减弱,稳定系数减小,储存时易出现分层、沉淀等现象。

66.对比例4中未添加酪朊酸钠,由此制成的亚麻籽仁饮料,稳定性减弱,感官评价得分不及本技术实施例1。

67.对比例5为现有技术制备的一种亚麻籽仁饮料,其组织形态得分不及本技术,且经加速试验后,酸价大,稳定系数小,在储存时,易出现分层、沉淀等现象。

68.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1