一种发酵核桃乳及其制备方法与流程

1.本发明涉及核桃乳加工技术领域,具体涉及一种发酵核桃乳及其制备方法。

背景技术:

2.核桃仁中主要成分为蛋白质和脂肪,其中蛋白质含量大约为15%,脂肪含量大约为60%,脂肪含量是蛋白质的4倍,高含量的脂肪会影响核桃仁的发酵,为了使其更加容易发酵,色泽、风味、口感更好,一般需要对核桃乳先进行脱脂处理,然而脱脂步骤处理周期长,榨油过程中很容易发生脂肪氧化、哈败味等不良现象,且生产效率低,不太适宜工业化生产。

3.同时由于核桃蛋白的等电点集中在4.8-6.8之间,以酸性蛋白为主,核桃在发酵过程中体系ph值逐步降低至等电点附近可能会出现蛋白质酸沉现象,且高温杀菌过程中很容易导致核桃蛋白变性,进而导致核桃乳体系不稳定,易出现分层、沉淀等现象。此外,在核桃仁发酵的过程中,为了促进核桃仁发酵,提高发酵效率,往往需要额外添加发酵碳源(例如白砂糖、果糖和葡萄糖、乳糖等),然而额外添加发酵碳源对糖类代谢障碍的特殊人群不适宜,一定程度上限制了消费群体。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有核桃仁在发酵过程中需要添加碳源促进发酵,且体系在发酵过程中ph降低可能出现蛋白质酸沉现象及高温杀菌会使核桃蛋白变性,进而导致核桃乳体系不稳定,易出现分层、沉淀等现象的缺陷,进而提供一种发酵核桃乳及其制备方法。

5.为此,本发明提供了一种发酵核桃乳,以重量份数计,所述发酵核桃乳包括如下原料:

6.核桃仁5-10份;

7.稳定剂0.41-0.78份;

8.发酵促进因子2.74-7.5份;

9.复合菌种0.01-0.03份;

10.谷氨酰胺转氨酶0.03-0.08份;

11.所述稳定剂由双乙酰酒石酸单双甘油酯、羧甲基纤维素钠、海藻酸丙二醇酯和结冷胶组成,所述双乙酰酒石酸单双甘油酯、羧甲基纤维素钠、海藻酸丙二醇酯和结冷胶的质量比为(4-8):(30-50):(5-15):(2-5);

12.所述发酵促进因子由低聚果糖、菊粉、聚葡萄糖和酵母抽提物组成,所述低聚果糖、菊粉、聚葡萄糖和酵母抽提物的质量比为(2-8):(15-40):(10-25):(0.4-2)。

13.优选的,所述复合菌种由植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种组成,所述植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种的质量比为(3-6):(1-3):(2-4):1。优选的,所述植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种的

质量比为4:2:3:1。

14.优选的,所述核桃仁为去皮后的核桃仁。

15.本发明还提供一种上述所述的发酵核桃乳的制备方法,包括如下步骤:

16.1)将核桃仁和水混合后磨浆,得到核桃浆液;

17.2)将稳定剂、发酵碳源与水混合后搅拌剪切,得到稳定剂混合溶液;

18.3)将核桃浆液、稳定剂混合溶液混合后搅拌剪切、定容,然后进行均质,得到均质后浆液;

19.4)将步骤3)得到的均质后浆液进行巴氏杀菌,冷却,加入复合菌种和谷氨酰胺转氨酶进行发酵,发酵结束后再次对发酵液进行冷却、剪切、杀菌和均质,得到所述发酵核桃乳。

20.优选的,步骤1)中在将核桃仁和水混合前,还包括将核桃仁和碱液进行混合去皮的步骤。优选的,将核桃仁和质量浓度为0.4-1.8%的氢氧化钠水溶液混合,在95-98℃下搅拌4-7min,然后排出氢氧化钠水溶液,用纯水冲皮,得到去皮后的核桃仁;所述核桃仁和氢氧化钠水溶液的质量比为1:(3-5)。

21.优选的,

22.步骤1)中所述核桃仁和水的质量比为1:(2.5-5);磨浆温度为70-80℃。

23.优选的,

24.步骤2)中所述剪切转速为1500-2000r/min,剪切温度为60-70℃,剪切时间为10-30min;稳定剂、发酵促进因子与水的质量比为(0.41-0.78):(2.74-7.5):(10-90)。

25.优选的,

26.步骤3)中所述剪切转速为1500-2000r/min,剪切温度为55-65℃,剪切时间为10-20min;

27.步骤3)中所述均质包括两步均质步骤,第一次均质温度为60-70℃,第一次均质压力为24-28mpa;第二次均质温度为65-75℃,第二次均质压力为36-40mpa。

28.优选的,步骤4)中,所述巴氏杀菌温度为86-90℃,杀菌时间为8-12min,冷却温度为40-44℃;

29.复合菌种的加入量为均质后浆液质量的0.01%-0.03%,谷氨酰胺转氨酶的加入量为均质后浆液质量的0.03%-0.08%;

30.所述发酵温度为40-44℃,发酵时间为7-8h,发酵终点时浆液的ph值为4.25

±

0.1,酸度为26-30

°

t;发酵结束后冷却温度为14-18℃,剪切转速为2500-3000r/min,剪切时间为10-15min,所述杀菌为超高温瞬时杀菌,温度为105-110℃,时间为15-30s,无菌后均质温度为60-65℃,无菌后均质压力为36-40mpa。

31.优选的,步骤1)中所述水为软化水,优选的,所述软化水中含有质量分数为0.03-0.06%的三聚磷酸钠。

32.本发明技术方案,具有如下优点:

33.1、本发明提供的发酵核桃乳,所述发酵核桃乳包括如下原料:核桃仁5-10份;稳定剂0.0.41-0.78份;发酵促进因子2.74-7.5份;复合菌种0.01-0.03份;谷氨酰胺转氨酶0.03-0.08份;所述稳定剂由双乙酰酒石酸单双甘油酯、羧甲基纤维素钠、海藻酸丙二醇酯和结冷胶组成,所述双乙酰酒石酸单双甘油酯、羧甲基纤维素钠、海藻酸丙二醇酯和结冷胶

的质量比为(4-8):(30-50):(5-15):(2-5);所述发酵促进因子由低聚果糖、菊粉、聚葡萄糖和酵母抽提物组成,所述低聚果糖、菊粉、聚葡萄糖和酵母抽提物的质量比为(2-8):(15-40):(10-25):(0.4-2)。本发明通过在发酵过程中加入特定成分的稳定剂,几种组分相互作用可保证产品在常温或高温存放过程中均一稳定,不分层,无析水、无沉淀,产品颗粒粒径较小,且分布均匀,大大提高了产品稳定性。同时,添加特定组成的发酵促进因子,促进在无发酵碳源(白砂糖和葡糖糖)添加的情况下的快速发酵。同时在发酵时加入谷氨酰胺转氨酶,该酶可以促进核桃蛋白交联,形成更加紧凑稳定的蛋白网络结构,改善货架期内产品脱水收缩现象,进一步提升产品稳定性。同时本发明提供的发酵核桃乳发酵前不进行脱脂处理,配合复合菌种仍可保持愉悦的风味和细腻爽滑的口感。

34.2、本发明提供的发酵核桃乳,将谷氨酰胺转氨酶与复合菌种同时加入,超高温瞬时杀菌过程中实现同步灭酶,不额外增加工艺步骤,操作方便。同时无菌后均质可以使受热的发酵核桃乳组织结构进一步被细化,产生浓郁的脂肪感,使核桃香气自然纯正。

35.3.本发明提供的发酵核桃乳不添加发酵碳源(白砂糖、葡糖糖、果糖、乳糖等),对发酵碳源敏感或不耐受人群友好。

具体实施方式

36.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

37.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

38.以下实施例和对比例中所用植物乳杆菌购于杜邦营养食品配料(北京)有限公司,型号为lp-115;

39.瑞士乳杆菌购于上海抚生实业有限公司,型号为fsj988005;

40.乳双歧杆菌购于杜邦营养食品配料(北京)有限公司,型号为hn019;德氏乳杆菌乳亚种购于上海抚生实业有限公司,型号为fsj987662;双乙酰酒石酸单双甘油酯购于凯爱瑞配料贸易(上海)有限公司,型号为20070766;

41.海藻酸丙二醇酯购于青岛明月海洋科技有限公司,型号为429a;

42.结冷胶购于阿泽雷斯国际贸易(上海)有限公司,型号为yss;

43.低聚果糖购于保龄宝生物股份有限公司,型号为fos 95粉;

44.菊粉购于河北丰宁平安高科实业有限公司,型号为p90;

45.聚葡萄糖购于丹尼斯克(中国)有限公司,型号为8104705;

46.酵母抽提物购自安琪酵母股份有限公司,型号为yf200。

47.实施例1

48.本实施例提供了一种发酵核桃乳的制备方法,包括如下步骤:

49.1)将100kg的核桃仁和400kg的质量浓度为1%的氢氧化钠水溶液混合,在96℃下搅拌6min,然后排出氢氧化钠水溶液,用纯水冲皮,得到去皮后的核桃仁;将去皮后的核桃

仁和300kg的软化水(软化水中含有0.04wt%的三聚磷酸钠)混合,然后在75℃下进行磨浆,得到核桃浆液;

50.2)将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1kg、结冷胶0.3kg、低聚果糖5kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和543.9kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

51.3)将步骤1)得到的核桃浆液和步骤2)得到的稳定剂混合溶液混合后在60℃,1800r/min的转速下搅拌剪切15min,之后定容至1000kg,然后依次进行第一次均质和第二次均质,第一次均质温度为63℃,第一次均质压力为26mpa;第二次均质温度为70℃,第二次均质压力为38mpa,得到均质后浆液;

52.4)将步骤3)得到的均质后浆液在90℃下巴氏杀菌8min,然后冷却至40℃,将复合菌种(复合菌种的加入量为均质后浆液质量的0.02%,复合菌种由植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种组成,所述植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种的质量比为4:2:3:1)和谷氨酰胺转氨酶(谷氨酰胺转氨酶的加入量为均质后浆液质量的0.05%)加入到上述均质后浆液中进行发酵,发酵温度为42℃,发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h,发酵结束后,将发酵后的浆液冷却至15℃,然后在2800r/min的转速下搅拌剪切10min使发酵料更加平滑均一,然后对浆液进行超高温瞬时杀菌,杀菌温度为106℃,杀菌时间为20s,杀菌结束后在62℃,38mpa下进行无菌后均质,得到所述发酵核桃乳。

53.实施例2

54.本实施例提供了一种发酵核桃乳的制备方法,包括如下步骤:

55.1)将100kg的核桃仁和450kg的质量浓度为1%的氢氧化钠水溶液混合,在95℃下搅拌6min,然后排出氢氧化钠水溶液,用纯水冲皮,得到去皮后的核桃仁;将去皮后的核桃仁和350kg的软化水(软化水中含有0.04wt%的三聚磷酸钠)混合,然后在73℃下进行磨浆,得到核桃浆液;

56.2)将双乙酰酒石酸单双甘油酯0.4kg、羧甲基纤维素钠4kg、海藻酸丙二醇酯1.2kg、结冷胶0.3kg、低聚果糖6kg、菊粉25kg、聚葡萄糖20kg、酵母抽提物0.6kg和492.5kg的软化水进行混合,混合后在63℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

57.3)将步骤1)得到的核桃浆液和步骤2)得到的稳定剂混合溶液混合后在63℃,1700r/min的转速下搅拌剪切10min,之后定容至1000kg,然后依次进行第一次均质和第二次均质,第一次均质温度为66℃,第一次均质压力为28mpa;第二次均质温度为72℃,第二次均质压力为37mpa,得到均质后浆液;

58.4)将步骤3)得到的均质后浆液在88℃下巴氏杀菌10min,然后冷却至43℃,将复合菌种(复合菌种的加入量为均质后浆液质量的0.015%,复合菌种由植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种组成,所述植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种的质量比为4:2:3:1)和谷氨酰胺转氨酶(谷氨酰胺转氨酶的加入量为均质后浆液质量的0.06%)加入到上述均质后浆液中进行发酵,发酵温度为43℃,发酵终点控制在浆液ph值为4.30,酸度28.5

°

t,发酵时间为7h,发酵结束后,将发酵后的浆液冷却至16℃,

然后在2700r/min的转速下搅拌剪切12min使发酵料更加平滑均一,然后对浆液进行超高温瞬时杀菌,杀菌温度为108℃,杀菌时间为20s,杀菌结束后在63℃,38mpa下进行无菌后均质,得到所述发酵核桃乳。

59.实施例3

60.本实施例提供了一种发酵核桃乳的制备方法,包括如下步骤:

61.1)将100kg的核桃仁和400kg的质量浓度为1%的氢氧化钠水溶液混合,在95℃下搅拌7min,然后排出氢氧化钠水溶液,用纯水冲皮,得到去皮后的核桃仁;将去皮后的核桃仁和400kg的软化水(软化水中含有0.04wt%的三聚磷酸钠)混合,然后在72℃下进行磨浆,得到核桃浆液;

62.2)将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠4.2kg、海藻酸丙二醇酯1.1kg、结冷胶0.4kg、低聚果糖5kg、菊粉27kg、聚葡萄糖18kg、酵母抽提物0.6kg和443.2kg的软化水,混合后在65℃,2000r/min的转速下搅拌剪切12min,得到稳定剂混合溶液;

63.3)将步骤1)得到的核桃浆液和步骤2)得到的稳定剂混合溶液混合后在58℃,1600r/min的转速下搅拌剪切12min,之后定容至1000kg,然后依次进行第一次均质和第二次均质,第一次均质温度为65℃,第一次均质压力为25mpa,第二次均质温度为70℃,第二次均质压力为39mpa,得到均质后浆液;

64.4)将步骤3)得到的均质后浆液在88℃下巴氏杀菌10min,然后冷却至42℃,将复合菌种(复合菌种的加入量为均质后浆液质量的0.013%,复合菌种由植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种组成,所述植物乳杆菌、瑞士乳杆菌、乳双歧杆菌和德氏乳杆菌乳亚种的质量比为4:2:3:1)和谷氨酰胺转氨酶(谷氨酰胺转氨酶的加入量为均质后浆液质量的0.055%)加入到上述均质后浆液中进行发酵,发酵温度为42℃,发酵终点控制在浆液ph值为4.28,酸度29

°

t,发酵时间为7h,发酵结束后,将发酵后的浆液冷却至15℃,然后在3000r/min的转速下搅拌剪切11min使发酵料更加平滑均一,然后对浆液进行超高温瞬时杀菌,杀菌温度为110℃,杀菌时间为15s,杀菌结束后在64℃,38mpa下进行无菌后均质,得到所述发酵核桃乳。

65.对比例1

66.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg、低聚果糖5kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和544.4kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

67.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h。

68.对比例2

69.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将双乙酰酒石酸单双甘油酯0.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg、低聚果糖5kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和547.4kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液。

70.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h。

71.对比例3

72.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)

中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、结冷胶0.3kg、低聚果糖5kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和544.9kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

73.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h。

74.对比例4

75.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、低聚果糖5kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和544.2kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液。

76.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h。

77.对比例5

78.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将低聚果糖5kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和549.2kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到混合溶液;

79.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h。

80.对比例6

81.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于步骤4)中不加入谷氨酰胺转氨酶,步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为7h。

82.对比例7

83.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg、菊粉30kg、聚葡萄糖15kg、酵母抽提物0.8kg和548.9kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

84.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为8.5h。

85.对比例8

86.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg、低聚果糖5kg、聚葡萄糖15kg、酵母抽提物0.8kg和573.9kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

87.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为11h。

88.对比例9

89.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg、低聚果糖5kg、菊粉30kg、酵母抽提物0.8kg和558.9kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

90.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为10.5h。

91.对比例10

92.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)

中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg、低聚果糖5kg、菊粉30kg、聚葡萄糖15kg和544.7kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

93.步骤4)中发酵终点控制在浆液ph值为4.25,酸度29.5

°

t,发酵时间为9h。

94.对比例11

95.本对比例提供了一种发酵核桃乳的制备方法,其与实施例1相比区别在于:步骤2)中将双乙酰酒石酸单双甘油酯0.5kg、羧甲基纤维素钠3.5kg、海藻酸丙二醇酯1.0kg、结冷胶0.3kg和594.7kg的软化水进行混合,混合后在65℃,1500r/min的转速下搅拌剪切15min,得到稳定剂混合溶液;

96.步骤4)中发酵终点控制在浆液ph值为6.25,酸度7.5

°

t,发酵时间为12h。

97.稳定性评价及感官评价

98.对上述实施例和对比例中获得发酵核桃乳进行稳定性评价,具体方法包括以下三种:

①

常温、37℃、45℃静置观察析水分层、沉淀等情况;

②

利用turbiscan稳定性分析仪分析测定产品稳定性;

③

利用mastersizer 3000激光粒度分析仪进行粒径分析。结合上述三种方法综合判断产品稳定性。

99.对上述实施例和对比例中获得纯发酵核桃乳进行感官评价,按照气味及酸甜、组织状态、细腻度及适口性、整体接受度四项,确保其他条件一致,分值越高,效果越好。

100.测试例1:常温、37℃、45℃静置观察

101.分别将发酵核桃乳(盛装在200ml的透明无菌塑料瓶中)在常温放置6个月,37℃放置3个月,45℃放置2个月。通过测量发酵核桃乳析水层高度(mm)以及肉眼观察样品分层、沉淀状况,对不同样品的稳定性进行分析,结果见表1-3。

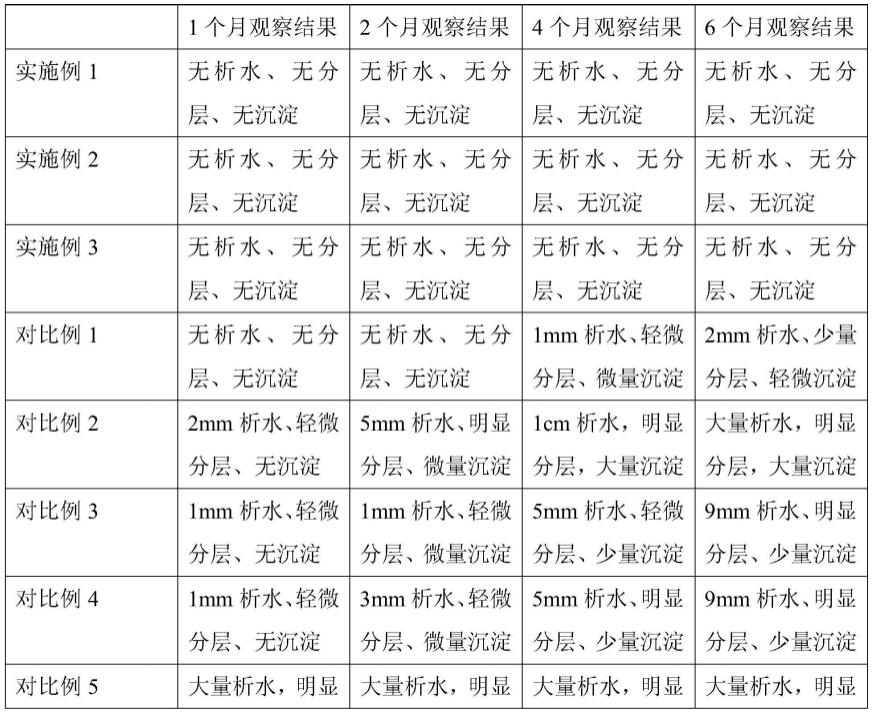

102.表1常温放置的样品静置观察结果

[0103][0104][0105]

表2 37℃放置的样品静置观察结果

[0106][0107][0108]

表3 45℃放置的样品静置观察结果

[0109]

[0110][0111]

由表1-3可以看出,实施例1-3在常温、37℃、45℃下保存稳定性均较好;相比之下对比例1-5因稳定剂部分或全部缺失,稳定性均较差,对比例6因未添加谷氨酰胺转氨酶,稳定性略差;而对比例7-10中发酵促进因子的部分成分缺失,稳定性几乎无变化,对比例11中未添加发酵促进因子,稳定性轻微变差,但并不太明显。

[0112]

测试例2利用turbiscan稳定性分析仪分析测定产品稳定性

[0113]

利用turbiscan lab静态稳定性分析仪对上述实施例和对比例中获得的发酵核桃乳进行检测,通过检测样品的透射光和背散射光的光强值变化来反映样品的稳定性,经多次扫描所接受光强的偏差经软件分析用稳定性动力学指数(tsi)来衡量,tsi越小,说明体系越稳定。其中tsi<1.5稳定性较好,1.5≤tsi≤3.0稳定性较差,tsi>3.0稳定性很差。

[0114]

样品测定方法如下:将待测样品放入测量池,装液量为20ml,通过扫描模式进行测量,探头从样品池的底部到样品池的顶部每隔40μm测量一次,完成样品池从底部到顶部的测量称为1次扫描。设定样品扫描时间为24h,扫描间隔为1h,测试温度恒定为25℃。

[0115]

具体测试结果如表4所示。

[0116]

表4

[0117][0118]

由表4可知,实施例1-3的整体稳定性指数均小于1.5,货架期内稳定性较好;对比例1-4因稳定剂添加的品种不够,稳定剂各成分间不能相互协同发挥稳定作用,稳定性指数均较大,即稳定性较差;对比例5因未添加稳定剂,稳定性很差;而对比例6因未添加谷氨酰胺转氨酶,稳定性略差;对比例7-11稳定性指数均小于1.5,货架期内稳定性均较好。

[0119]

测试例3mastersizer 3000激光粒度分析仪进行粒径分析

[0120]

利用mastersizer 3000激光粒度分析仪对上述实施例和对比例中获得发酵核桃乳进行检测,根据颗粒能够使激光产生散射这一物理现象来检测样品,样品的粒径分布图由电脑分析得出,利用粒径分布图来预测产品的稳定性帮助分析体系结构。平均粒径d

v90

越小,表明产品中蛋白质颗粒和脂肪球越小,分布越均匀,证明产品稳定性越好。测试结果如表5所示。

[0121]

表5

[0122][0123]

由表5可知,实施例1-3的平均粒径d

v90

均较小,均在90μm以下;对比例1-6的平均粒径d

v90

在185-415μm不等,即体系内蛋白质、脂肪颗粒分布不够均匀,易出现析水、分层、沉淀等现象;对比例7-11的平均粒径d

v90

均较小,均在90μm以下。

[0124]

测试例4

[0125]

感官评价由15位品评员按照表6中的标准进行打分,实施例与对比例制备的纯发酵核桃乳的感官评价结果如表7所示。

[0126]

表6

[0127][0128]

表7

[0129]

[0130][0131]

由表7可以看出,实施例1-3添加发酵促进因子和特定组合搭配稳定剂的发酵核桃乳发酵终点ph值、酸度适宜,感官评分也较高;对比例1-6发酵终点的ph值、酸度适宜,但因稳定剂部分或全部缺失影响产品口感,感官评分略低;对比例7-11因发酵促进因子部分或全部成分缺失,导致发酵时间较长或无法启动发酵,进而导致产品的风味、适口性较差,感官评分较低。

[0132]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1