一种酶解高膳食纤维豆乳的制备方法与流程

1.本发明涉及豆乳制备技术领域,尤其涉及一种酶解高膳食纤维豆乳的制备方法。

背景技术:

2.膳食纤维通常是指在人体内难以被酶解消化的高分子多糖类物质的总称,是继碳水化合物、蛋白质、脂肪、水、矿物质和维生素之后的“第七大营养素”。近年来,随着人们生活水平的不断提高,人们膳食结构和饮食习惯发生了巨大变化,高热量、高蛋白、高脂肪和精细食物摄入量大大增加,膳食纤维的摄入量相对减少,导致“富贵病”——糖尿病、心血管病、肥胖、肠癌、便秘等越来越普遍。许多专家都认为,膳食纤维产品将是21世纪主导食品之一。膳食纤维按溶解性分为水溶性膳食纤维(sdf)和不溶性膳食纤维(idf)两类。由于sdf不仅具有独特的生理功能,而且还有较好的理化性质,在食品中作为一种食品配料其性能要优于不溶性膳食纤维,因此富含水溶性膳食纤维的制品是一种高活性膳食纤维。大豆膳食纤维主要是指那些不能为人体消化酶所消化的大分子糖类的总称,主要包括纤维素、果胶质、木聚糖、甘露糖等。大豆中膳食纤维含量丰富,约为15-20%,但是sdf只占总纤维的5-8%,含量偏低。

3.传统的豆奶制浆工艺经过泡豆、磨浆、去渣,产生的废水、废渣多,物料的利用率低,每消耗1吨黄豆就会产生约2吨豆渣。豆奶加工企业每天要产生几十甚至上百吨的豆渣。豆渣的无害化处理消耗巨大。目前也有通过高压均质或是高压射流均质等单独使用物理粉碎的方法制作的全豆豆乳产品,上述方法能耗较大,制得的产品在高膳食纤维含量下口感较糊,可溶性膳食纤维含量比例不高,不能满足营养膳食纤维的要求。如在中国专利文献上公开的“一种降糖高膳食纤维豆乳粉的制备方法及应用”,其公告号为cn105638910a,将大豆挑选去杂、烘干脱皮后进行泡豆处理,烘干后进行超微粉碎处理,粉碎后经磨浆、煮浆得到浆渣混合物,过滤得到豆乳,调节ph值,加入南瓜粉及木糖醇进行调配,初步高压均质,然后进行微射流高压均质处理,将均质后的豆乳依次进行超高温瞬时热处理、浓缩杀菌、喷雾干燥及流化床筛粉处理,获得降糖高膳食纤维豆乳粉。该制备方法中有豆渣产生需要对其进行处理,同时超微粉碎处理能耗较大,成本高。

技术实现要素:

4.本发明为了克服现有技术下豆乳制备过程会产生大量豆渣,且豆乳中含水溶性膳食纤维较少的问题,提供一种酶解高膳食纤维豆乳的制备方法,得到的豆乳膳食纤维含量高,可达4.5g/100ml以上,其中sdf占比35%以上,是优质的膳食纤维食品,同时该豆乳口感醇厚香甜,不粘腻,制备过程中无豆渣产生。

5.为了实现上述目的,本发明采用以下技术方案:一种酶解高膳食纤维豆乳的制备方法,包括如下步骤:(1)将大豆经筛选去杂后干燥,切割破碎脱皮去胚,加入水中恒温浸泡;(2)对浸泡后的大豆进行粗磨,向得到的磨糊中加入混合酶;

(3)混合均匀的磨糊进入微射流磨,再进行酶解;(4)将酶解后的磨糊煮浆后冷却,再进行高压均质、杀菌即得到高膳食纤维豆乳。

6.本发明采用酶解与微射流协同作用,加速大豆纤维的断裂和分解,不产生豆渣,提高大豆中膳食纤维的利用率,节约能耗,提高豆乳中膳食纤维含量,尤其是sdf的比例,既可以增加大豆产品的附加值,又可以满足人们日益增长的膳食纤维需求,具有一定的理论意义和经济价值。在制作过程中,还可以根据包装形式,口味需求等,将高膳食纤维豆乳原浆经调配再进行高压均质、杀菌、包装,进而得到不同的高膳食纤维豆乳产品;也可直接将高膳食纤维豆乳原浆直接进行高压均质、杀菌,然后采用大包装包装得到高膳食纤维豆乳,其可作为原料应用在各类食品中,应用范围广泛。

7.作为优选,所述步骤(1)中将筛选去杂后的大豆在70-85℃热风循环中干燥至大豆含水量在10%以下。

8.采用70-85℃热风循环干燥大豆,能有效地烘干大豆表面水分,达到大豆子叶与豆皮分开目的的同时,还能起到抑制脂肪氧化酶的作用,减少豆乳异味,保证豆乳口感,该方法3-7h即可将大豆水分干燥至10%以下,脱皮率达97%以上,脱皮后的大豆可储存于储豆罐中,放置时间不超过5天。

9.作为优选,所述步骤(1)中干燥后的大豆在40-60℃的水中封闭恒温浸泡1-3h。

10.泡豆环节采用全封闭恒温控制,与传统的散口式泡豆相比,更卫生有效,传统泡豆需要根据气温变化确定泡豆时间,一般为7-16h,跨度时间长,存在不可控因素多,泡豆槽数量要求多,占地面积大,而全封闭恒温泡豆在设定温度下只需1-3h。

11.作为优选,所述步骤(2)粗磨过程中磨浆温度为50-60℃,料水比为1:(4-7)。

12.作为优选,所述步骤(2)中混合酶包括纤维素酶、果胶酶和木聚糖酶。

13.使用纤维素酶、果胶酶和木聚糖酶复配可将大豆纤维部分转化为多糖、低聚糖、单糖等物质;还可根据豆乳风味需要,再添加蛋白酶、淀粉酶等酶。

14.作为优选,所述步骤(2)中混合酶中纤维素酶、果胶酶和木聚糖酶的质量比为(30-70):(10-40):(10-40)。

15.作为优选,所述步骤(2)中混合酶的添加量为磨糊质量的0.2-0.5%。

16.作为优选,所述步骤(3)中微射流磨的压力为40-100mpa,磨至磨糊目数达到200-350目。

17.在酶和高压微射流共同作用下,磨糊中的膳食纤维加速改性,大分子组分连接键断裂,转变成小分子成分,使部分不溶性成分转变成可溶性成分。

18.作为优选,所述步骤(3)中酶解温度为50-70℃,酶解时间为10-60min。

19.微射流磨后的磨糊进一步酶解直至酶解完全,使得纤维素分解成寡糖或单糖等糖类,使得豆乳具有天然甜味,且膳食纤维含量提高,尤其是sdf含量,同时有效地降低了物料的粘性,在高膳食纤维含量的情况下口感不粘腻,解决了全豆豆乳糊口,粘喉等问题,提升豆乳的口感。

20.作为优选,所述步骤(4)中煮浆过程为微压煮浆或连续式煮浆,终点温度为105-115℃,煮浆时间为10-20min。

21.在煮浆过程中让豆糊彻底煮透且使得酶失活,因而产生酶解高膳食纤维豆乳特有的香味和口感。

22.因此,本发明具有如下有益效果:(1)酶解高膳食纤维豆乳膳食纤维含量高,并且水溶性膳食纤维占比在35%以上,是优质的膳食纤维食品,营养丰富、自然微甜、口感独特,不仅膳食纤维含量高,同时含有优质大豆蛋白,不饱和脂肪酸、大豆皂甙、异黄酮、卵磷脂、益生元等几十种对人体有益的物质,具有降低人体胆固醇、调节胃肠功能及胰岛素水平、防止高血压、冠心病、糖尿病等多种疾病的功效,还具有增强免疫、延缓肌体衰老的功效;(2)解决了传统的磨浆去渣工艺产生的废水、废渣多,物料的利用率低等问题,本发明豆乳的制备方法不产生豆渣,物料利用率高,与通过高压均质或是高压射流均质等单独使用物理粉碎的方法制作的全豆豆乳产品相比,本发明将大豆纤维转化,使得豆乳具有天然甜味,且口感不粘腻,并且能够在较少能源和时间下达到目的,非常适合工业化生产。

具体实施方式

23.下面结合具体实施方法对本发明做进一步的描述。

24.实施例1一种酶解高膳食纤维豆乳,由如下步骤制备得到:1、大豆脱皮去胚:大豆经筛选去杂,85℃热风循环干燥4h,切割破碎脱皮去胚;2、泡豆:脱皮大豆计量吸入恒温浸泡槽,加入50℃的水恒温浸泡2h;3、磨浆:对泡好的豆进行粗磨得到磨糊,磨浆温度控制在60℃,料水比为1:6;4、在线加酶:磨糊经在线加酶装置,定量加入纤维素酶、果胶酶、木聚糖酶质量比为60:20:20的混合酶,混合酶的添加量为3公斤/吨磨糊;5、微射流:使混合均匀的磨糊进入微射流磨,压力控制在100mpa,磨糊目数达到350目;6、酶解:磨糊进入酶解罐,酶解温度为70℃,酶解60min;7、煮浆:微压煮浆20min,终点温度105℃,将高膳食纤维豆乳原浆冷却至10℃以下,放于贮存罐备用;8、将高膳食纤维豆乳原浆在30mpa下高压均质两次,然后在130℃下进行超高温瞬时热处理30s杀菌即可。

25.实施例2一种酶解高膳食纤维豆乳,由如下步骤制备得到:1、大豆脱皮去胚:大豆经筛选去杂,70℃热风循环干燥6h,切割破碎脱皮去胚;2、泡豆:脱皮大豆计量吸入恒温浸泡槽,加入50℃的水恒温浸泡2h;3、磨浆:对泡好的豆进行粗磨得到磨糊,磨浆温度控制在60℃,料水比为1:5;4、在线加酶:磨糊经在线加酶装置,定量加入纤维素酶、果胶酶、木聚糖酶质量比为70:10:20的混合酶,混合酶的添加量为3公斤/吨磨糊;5、微射流:使混合均匀的磨糊进入微射流磨,压力控制在80mpa,磨糊目数达到300目;6、酶解:磨糊进入酶解罐,酶解温度为60℃,酶解30min;7、煮浆:微压煮浆20min,终点温度105℃,将高膳食纤维豆乳原浆冷却至10℃以下,放于贮存罐备用;8、将高膳食纤维豆乳原浆在30mpa下高压均质两次,然后在130℃下进行超高温瞬时热处理30s杀菌即可。

26.对比例1(无酶解)一种豆乳,由如下步骤制备得到:1、大豆脱皮去胚:大豆经筛选去杂,85℃热风循环干燥4h,切割破碎脱皮去胚;2、泡豆:脱皮大豆计量吸入恒温浸泡槽,加入50℃的水恒温浸泡2h;3、磨浆:对泡好的豆进行粗磨,磨浆温度控制在60℃,料水比为1:6;4、微射流:使磨糊进入微射流磨,压力控制在100mpa,磨糊目数达到350目;5、煮浆:微压煮浆20min,终点温度105℃,将高膳食纤维豆乳原浆冷却至10℃以下,放于贮存罐备用;6、将豆乳原浆在30mpa下高压均质两次,然后在130℃下进行超高温瞬时热处理30s杀菌即可。

27.对比例2(无微射流)一种豆乳,由如下步骤制备得到:1、大豆脱皮去胚:大豆经筛选去杂,85℃热风循环干燥4h,切割破碎脱皮去胚;2、泡豆:脱皮大豆计量吸入恒温浸泡槽,加入50℃的水恒温浸泡2h;3、磨浆:对泡好的豆进行粗磨得到磨糊,磨浆温度控制在60℃,料水比为1:6;4、在线加酶:磨糊经在线加酶装置,定量加入纤维素酶、果胶酶、木聚糖酶质量比为60:20:20的混合酶,混合酶的添加量为3公斤/吨磨糊;5、酶解:使磨糊进入酶解罐,酶解温度为70℃,酶解60min;6、煮浆:微压煮浆20min,终点温度105℃,将高膳食纤维豆乳原浆冷却至10℃以下,放于贮存罐备用;7、将豆乳原浆在30mpa下高压均质两次,然后在130℃下进行超高温瞬时热处理30s杀菌即可。

28.对比例3(酶在微射流后添加)一种酶解高膳食纤维豆乳,由如下步骤制备得到:1、大豆脱皮去胚:大豆经筛选去杂,85℃热风循环干燥4h,切割破碎脱皮去胚;2、泡豆:将脱皮大豆计量吸入恒温浸泡槽,加入50℃的水恒温浸泡2h;3、磨浆:对泡好的豆进行粗磨得到磨糊,磨浆温度控制在60℃,料水比为1:6;4、微射流:使混合均匀的磨糊进入微射流磨,压力控制在100mpa,磨糊目数达到350目;5、酶解:磨糊经在线加酶装置,定量加入纤维素酶、果胶酶、木聚糖酶质量比为60:20:20的混合酶,混合酶的添加量为3公斤/吨磨糊,磨糊进入酶解罐,酶解温度为70℃,酶解60min;6、煮浆:微压煮浆20min,终点温度105℃,将高膳食纤维豆乳原浆冷却至10℃以下,放于贮存罐备用;7、将高膳食纤维豆乳原浆在30mpa下高压均质两次,然后在130℃下进行超高温瞬时热处理30s杀菌即可。

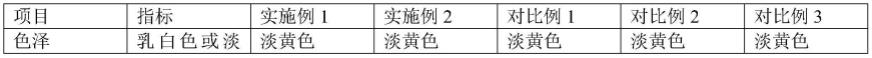

29.参照《gb/t 30885-2014植物蛋白饮料豆奶和豆奶饮料》对实施例1-2及对比例1-3得到的豆乳进行感官检测和理化检测,并且参照《gb5009.88—2014食品安全国家标准食品中膳食纤维的测定》检测实施例1-2及对比例1-3得到的豆乳中总膳食纤维含量及可溶性膳食纤维含量,测定结果如下表所示。

30.由实施例1-2的数据可知,本发明方法可得到口感好、膳食纤维含量较高的豆乳,并且在豆乳的膳食纤维中可溶性膳食纤维的占比大于35%。

31.本发明的方法中,通过酶解与微射流协同作用提高豆乳中膳食纤维含量和可溶性膳食纤维的占比,从表中数据可知,单独使用酶解的对比例1以及单独使用微射流的对比例2中膳食纤维含量均低于实施例1,并且对比例1中可溶性膳食纤维的占比低于对比例2,但两者占比都低于实施例1,这表明酶解可提高可溶性膳食纤维含量,但其单独使用的效果较与微射流协同使用差。本发明方法中,磨糊与酶混合后再进行微射流,在酶和高压微射流共同作用下,磨糊中的膳食纤维可加速改性,提高不溶性膳食纤维转化为可溶性膳食纤维的比例,表格中对比例3的检测数据可证明微射流中有酶的存在其分解效果好于在微射流后再加入混合酶进行酶解。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1