无淀粉纯鱼丸加工工艺的制作方法

1.本发明属于水产品加工的技术领域,具体而言,涉及一种无淀粉纯鱼丸加工工艺。

背景技术:

2.传统的鱼丸是我国最具代表性的传统鱼糜制品,深受人们的喜爱。鱼丸又称“鱼包肉”,用鳗鱼、鲨鱼或者淡水鱼剁蓉,加甘薯粉(淀粉)搅拌均匀,再包以猪瘦肉或虾等馅制成的丸状食物,富有沿海特色风味小吃之一。鱼丸是福建福州、温州、闽南、广东、台湾、江西抚州一带经常烹制的特色传统名点,属于粤菜或闽菜系。亦名“水丸”,古时称“氽鱼丸”。因为它味道鲜美,多吃不腻,可作点心配料,又可做汤,是沿海人们不可少的海味佳肴。

3.鱼丸因注重选料和制作工艺而闻名遐迩,该产品以新鲜鱼肉或冷冻鱼糜为主要原料,经斩拌或擂溃、成丸、加热、冷却等工艺制成,其成品表面光滑,呈圆形,稍有弹性、鲜嫩、细腻,一般呈白色或灰白色,其色如瓷,富有弹性,脆而不腻,为宴席常见菜品。

4.众所周知,为提升鱼丸的口感和凝胶强度,现有的鱼丸配方多含有淀粉或其他辅助添加剂,因此,鱼丸加工工艺多是针对含有淀粉的鱼丸加工方法,采用该工艺方法加工成型后的鱼丸能具备良好的弹性和凝胶强度。但是,现有的加工工艺难以满足对无淀粉鱼丸的加工要求,加工后的鱼丸无论从口感上,还是形态的保持度均欠佳。因此,急需开发一种新的加工工艺,以满足无淀粉纯鱼丸的加工需求。

技术实现要素:

5.鉴于此,为了解决现有技术存在的上述问题,本发明的目的在于提供一种无淀粉纯鱼丸加工工艺以通过对加工方法的优化和改进,以达到满足无淀粉鱼丸加工需求的目的。

6.本发明所采用的技术方案为:一种无淀粉纯鱼丸加工工艺,该加工工艺包括以下:

7.s1:将筛选的鱼体经前置处理后得到鱼肉;

8.s2:将鱼肉置入电动绞肉机后并运转10~15min后得到鱼糜;

9.s3:将75~95份的鱼糜放入至电动搅拌机中,并在电动搅拌机中放入4~8份的葱姜汁、6~10份鸡蛋清,和0.5~1份的食用盐,开启电动搅拌机以200~800rpm的转速进行擂溃20~30min后,得到鱼丸原料;

10.s4:鱼丸原料通过鱼丸成型机成型得到鱼丸初品;

11.s5:鱼丸初品放在加热锅中加热凝固,水温控制在85~95℃,加热时间为15~20min,得到鱼丸半成品;

12.s6:将鱼丸半成品浸入至冷水中冷却,在冷水中保持15~20min且冷水的温度控制在0℃~5℃之间;

13.s7:将冷却后的鱼丸半成品控水沥干后,利用-196℃的液氮锁鲜工艺形成鱼丸成品,并在-18℃低温库贮存。

14.进一步地,所述前置处理包括以下:

15.s101:将鱼体清净后,去鱼鳞、鱼肚、鱼翅、去鱼皮、黑膜、去表层红色鱼肉,并剔去鱼骨后得到鱼肉;

16.s102:取75~95份的鱼肉,先用清水漂洗1次,再浸入至漂洗水中漂洗1次,最后再用清水淘洗1~2次;

17.s103:将漂洗后的鱼肉取出后放入至脱水机中作脱水处理,直至脱水至鱼肉含水的重量百分比为70%~85%;

18.其中,所述漂洗水由以下质量份数组成:90~100份的水和1~2份的食用盐。

19.进一步地,在步骤s3中,其包括以下:

20.s301:先将75~95份的鱼糜放入电动搅拌机中,放入2~4份的葱姜汁,启动电动搅拌机以200~800rpm的转速作顺时针转动擂溃5~10min;

21.s302:将剩下2~4份的葱姜汁,6~10份的鸡蛋清和0.5~1份的食用盐,放入至电动搅拌机中,且保持电动搅拌机的搅拌部分温度控制在5℃~20℃之间,电动搅拌机以200~800rpm的转速作逆时针转动擂溃15~20min后暂停,得到鱼丸原料。

22.进一步地,在步骤s4中,先将鱼丸原料施以250mpa~350mpa的压力,并在常温下保压5分钟,再将鱼丸原料放入鱼丸成型机中进行经成型得到鱼丸初品。食品超高压技术能够有效降低带鱼鱼丸的微生物数量,杀菌效果随着压力增加而增强,同时,超高压处理能很好地保持鱼丸的感官特性。经超高压处理的鱼丸弹性增加。

23.进一步地,在步骤s7中,所述鱼丸半成品的沥干时间与鱼丸半成品在冷水中的浸泡时间相同。

24.进一步地,在步骤s7中,将鱼丸半成品放置在沥水线上进行沥水。

25.本发明的有益效果为:

26.1.采用本发明所提供的无淀粉纯鱼丸加工工艺,其通过取鱼肉、绞肉、搅拌成鱼糜、鱼丸初品、鱼丸半成品以及鱼丸成品的工艺过程,所生产的鱼丸产品中含有高纯度的鱼肉,从最大程度上保证了鱼丸的鱼肉鲜度,同时,通过该加工工艺生产不含淀粉的鱼丸,其能够确保鱼丸具备良好的凝胶强度和口感弹性。

附图说明

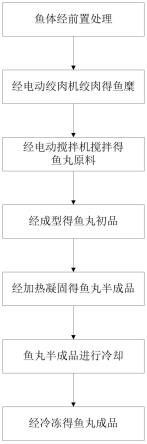

27.图1是本发明所提供的无淀粉纯鱼丸加工工艺的加工流程图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

29.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.在本实施例中具体公开了一种无淀粉纯鱼丸加工工艺,该加工工艺特别适用于无淀粉纯鱼丸的加工,其能够确保无淀粉鱼丸在加工成型之后,其仍然具备良好的凝固效果和保持鱼肉鲜味。具体地,该加工工艺包括以下:

32.s1:将筛选的鱼体经前置处理后得到鱼肉,该前置处理包括以下:

33.s101:筛选肥硕的活鱼,清洗宰杀,去鱼鳞、鱼肚、鱼翅,去鱼皮、黑膜、去表层红色鱼肉,并剔去鱼骨后得到鱼肉,此处,为剔除鱼体身上的鱼中骨。

34.s102:取75份的鱼肉,用清水冲洗1遍后,浸入至漂洗水中漂洗15min,最后再用清水淘洗1~2次。其中,所述漂洗水由以下质量份数组成:90份的水和1份的食用盐经过均匀混合而成。该漂洗水能够有效去除掉鱼肉内所含的血水,有利于提升后期鱼肉的食用口感。经过漂洗的鱼肉再用清水淘洗两次。

35.s103:将清洗后的鱼肉取出后放入至脱水机中作脱水处理,脱水时间为5min,直至脱水至鱼肉含水的重量百分比为70%;在实际应用中,可设定每段脱水时间为1min~2min,脱水完毕之后,通过水分检测仪对鱼肉进行检测,直至其含水的重量百分比为70%,才停止对鱼肉的脱水。

36.s2:将鱼肉置入电动绞肉机后并运转10min后得到鱼糜,电动绞肉机也称绞馅机,其能够在高速转动下,将鱼肉搅拌为鱼糜。

37.s3:将初加工的鱼糜放入至电动搅拌机中,并在电动搅拌机中放入4份的葱姜汁、6份鸡蛋清和0.5份的食用盐,开启电动搅拌机以200~800rpm的变频转速进行擂溃20min后,得到鱼丸原料。

38.在实际应用时,该步骤s3主要分解以下几步进行实施,如下:

39.s301:先将75份的鱼糜放入肉丸电动搅拌机中,放入2份葱姜汁,启动电动搅拌机以200~800rpm的转速作顺时针转动擂溃5min;

40.s302:将剩下2份的葱姜汁,和6份的鸡蛋清和0.5份的食用盐,放入至电动搅拌机中,以200~800rpm的变频转速进行擂溃15min后停止,此过程,一方面可以让辅料(葱姜汁、鸡蛋清以及食用盐)与鱼糜进行有效混合;另一方面,在电动搅拌机的持续搅拌作用下,其能有效确保鱼丸的凝胶强度,也有利于后期鱼丸的良好成型,得到鱼丸原料。

41.在实际应用时,由于鱼肉中并未添加淀粉,进而无法有效保证鱼肉在搅拌成鱼糜之后,鱼糜所制备的鱼丸凝胶强度。因此,在搅拌过程中放入鸡蛋清,鸡蛋清与鱼肉在充分混合,该鱼糜能够有效提升鱼丸的凝胶强度(不易松散),同时,也能有效去除鱼肉的鱼腥味,对食用口感具有明显的提升。

42.此过程中,保持电动搅拌机的温度控制在10~15℃,避免温度过高,影响鱼肉质感,同时,又能够保留葱姜的去腥、提味效果。

43.s4:鱼丸原料通过鱼丸成型机成型得到鱼丸初品;在实际应用时,先将鱼丸原料施以250mpa的压力,并在常温下保压5分钟,再将鱼丸原料放入鱼丸成型机中进行经成型得到鱼丸初品。食品超高压技术能够有效降低鱼丸的微生物数量,杀菌效果随着压力增加而增强,同时,超高压处理能很好地保持鱼丸的感官特性,经超高压处理的鱼丸弹性增加。

44.s5:鱼丸初品放在加热锅中加热定型,水温控制在85℃,加热时间为15min,得到鱼丸半成品;之所以将水温控制在85℃,其既能确保鱼丸在高温下,迅速成型;又能确保不会因为沸水温度过高,导致鱼肉口感变老和松散。另一方面,由于本鱼丸产品中是含有的高纯

度鱼肉,因此,仅需将温度控制在85℃,就能确保鱼丸成熟并达到食用标准。

45.s6:将鱼丸半成品浸入至冷水中冷却,在冷水中保持15min且冷水的温度控制在0~5℃;在冷水中,能让鱼丸缓慢冷却下来,该方式相较于对鱼丸进行急速冷却或风冷,其不会破坏鱼肉的鲜度和口感。

46.s7:将冷却后的鱼丸半成品放置在沥水线上进行沥水后,放入至液氮隧道中,利用-196℃的液氮锁鲜工艺形成鱼丸成品,并放入-18℃低温库贮存。

47.为确保生产的高效性,所述鱼丸半成品的沥干时间与鱼丸半成品在冷水中的浸泡时间相同,该情形下,能确保相邻两批次的鱼丸半成品的冷却和沥干进行同步动作,不会影响到生产进度。

48.实施例2

49.在本实施例中具体公开了一种无淀粉纯鱼丸加工工艺,该加工工艺特别适用于无淀粉纯鱼丸的加工,其能够确保无淀粉鱼丸在加工成型之后,其仍然具备良好的凝固效果和保持鱼肉鲜味。具体地,该加工工艺包括以下:

50.s1:将筛选的鱼体经前置处理后得到鱼肉,该前置处理包括以下:

51.s101:筛选肥硕的活鱼,清洗宰杀,去鱼鳞、鱼肚、鱼翅,去鱼皮、黑膜、去表层红色鱼肉,并剔去鱼骨后得到鱼肉,此处,为剔除鱼体身上的鱼中骨。

52.s102:取85份的鱼肉,用清水冲洗1遍后,浸入至漂洗水中漂洗20min,最后再用清水淘洗1~2次。其中,所述漂洗水由以下质量份数组成:95份的水和1.5份的食用盐经过均匀混合而成。该漂洗水能够有效去除掉鱼肉内所含的血水,有利于提升后期鱼肉的食用口感。经过漂洗的鱼肉再用清水淘洗两次。

53.s103:将清洗后的鱼肉取出后放入至脱水机中作脱水处理,脱水时间为8min,直至脱水至鱼肉含水的重量百分比为80%左右;在实际应用中,可设定每段脱水时间为1min~2min,脱水完毕之后,通过水分检测仪对鱼肉进行检测,直至其含水的重量百分比为80%左右,才停止对鱼肉的脱水。

54.s2:将鱼肉置入电动绞肉机后并运转12min后得到鱼糜,电动绞肉机也称绞馅机,其能够在高速转动下,将鱼肉搅拌为鱼糜。

55.s3:将85份的鱼糜放入至电动搅拌机中,并在电动搅拌机中放入6份的葱姜汁、8份鸡蛋清和0.75份的食用盐,开启电动搅拌机以200~800rpm的变频转速进行擂溃25min后,得到鱼丸原料。

56.在实际应用时,该步骤s3主要分解以下几步进行实施,如下:

57.s301:先将85份的鱼糜放入肉丸搅拌机中,放入3份葱姜汁,启动电动搅拌机以200~800rpm的转速作顺时针转动擂溃7min;

58.s302:将剩下4份的葱姜汁,和8份的鸡蛋清和0.75份的食用盐,放入至电动搅拌机中,以200~800rpm的变频转速进行擂溃18min后停止,此过程,一方面可以让辅料与鱼糜进行有效混合;另一方面,在电动搅拌机的持续搅拌作用下,其能有效确保鱼丸的凝胶强度,也有利于后期鱼丸的良好成型,得到鱼丸原料。

59.在实际应用时,由于鱼肉中并未添加淀粉,进而无法有效保证鱼肉在搅拌成鱼糜之后,鱼糜所制备的鱼丸凝胶强度。因此,在搅拌过程中放入鸡蛋清,鸡蛋清与鱼肉在充分混合,该鱼糜能够有效提升鱼丸的凝胶强度(不易松散),同时,也能有效去除鱼肉的鱼腥

味,对食用口感具有明显的提升。

60.此过程中,保持电动搅拌机的温度控制在10~15℃,避免温度过高,影响鱼肉质感,同时,又能够保留葱姜的去腥、提味效果。

61.s4:鱼丸原料通过鱼丸成型机成型得到鱼丸初品;在实际应用时,先将鱼丸原料施以300mpa的压力,并在常温下保压6分钟,再将鱼丸原料放入鱼丸成型机中进行经成型得到鱼丸初品。食品超高压技术能够有效降低带鱼鱼丸的微生物数量,杀菌效果随着压力增加而增强,同时,超高压处理能很好地保持鱼丸的感官特性,经超高压处理的鱼丸弹性增加。

62.s5:鱼丸初品放在加热锅中加热凝固,水温控制在90℃,加热时间为17min,得到鱼丸半成品;之所以将水温控制在90℃,其既能确保鱼丸在高温下,迅速成型;又能确保不会因为沸水温度过高,导致鱼肉口感变老和松散。另一方面,由于本鱼丸产品中是含有的高纯度鱼肉,因此,仅需将温度控制在90℃,就能确保鱼丸成熟并达到食用标准。

63.s6:将鱼丸半成品浸入至冷水中冷却,在冷水中保持17min且冷水的温度控制在0~5℃;在冷水中,能让鱼丸缓慢冷却下来,该方式相较于对鱼丸进行急速冷却,其不会破坏鱼肉的鲜度和口感。

64.s7:将冷却后的鱼丸半成品放置在沥水线上进行沥水后,放入至液氮隧道中,利用-196℃的液氮锁鲜工艺形成鱼丸成品,并放入-18℃低温库贮存。

65.为确保生产的高效性,所述鱼丸半成品的沥干时间与鱼丸半成品在冷水中的浸泡时间相同,该情形下,能确保相邻两批次的鱼丸半成品的冷却和沥干进行同步动作,不会影响到生产进度。

66.实施例3

67.在本实施例中具体公开了一种无淀粉纯鱼丸加工工艺,该加工工艺特别适用于无淀粉纯鱼丸的加工,其能够确保无淀粉鱼丸在加工成型之后,其仍然具备良好的凝固效果和保持鱼肉鲜味。具体地,该加工工艺包括以下:

68.s1:将筛选的鱼体经前置处理后得到鱼肉,该前置处理包括以下:

69.s101:筛选肥硕的活鱼,清洗宰杀,去鱼鳞、鱼肚、鱼翅,去鱼皮、黑膜、去表层红色鱼肉,并剔去鱼骨后得到鱼肉,此处,为剔除鱼体身上的鱼中骨。

70.s102:取95份的鱼肉用清水冲洗一遍后,浸入至漂洗水中漂洗25min,其中,所述漂洗水由以下质量份数组成:100份的水和2份的食用盐经过均匀混合而成。该漂洗水能够有效去除掉鱼肉内所含的血水,有利于提升后期鱼肉的食用口感。经过漂洗的鱼肉再用清水淘洗两次。

71.s103:将漂洗后的鱼肉取出后放入至脱水机中作脱水处理,脱水时间为10min,直至脱水至鱼肉含水的重量百分比为85%;在实际应用中,可设定每段脱水时间为1min~2min,脱水完毕之后,通过水分检测仪对鱼肉进行检测,直至其含水的重量百分比为85%左右,才停止对鱼肉的脱水。

72.s2:将鱼肉置入电动绞肉机后并运转15min后得到鱼糜。

73.s3:将初加工的鱼糜放入至电动搅拌机中,并在电动搅拌机中放入8份的葱姜汁、10份鸡蛋清和1份的食用盐,开启电动搅拌机以200~800rpm的变频转速进行擂溃30min后,得到鱼丸原料。

74.在实际应用时,该步骤s3主要分解以下几步进行实施,如下:

75.s301:先将95份的鱼糜放入肉丸搅拌机中,放入4份葱姜汁,启动电动搅拌机以200~800rpm的转速作顺时针转动擂溃10min;

76.s302:将剩下4份的葱姜汁,和10份的鸡蛋清和1份的食用盐,放入至电动搅拌机中,以200~800rpm的变频转速进行擂溃20min后停止,此过程,一方面可以让辅料与鱼糜进行有效混合;另一方面,在电动搅拌机的持续搅拌作用下,其能有效确保鱼丸的凝胶强度,也有利于后期鱼丸的良好成型,得到鱼丸原料。

77.在实际应用时,由于鱼肉中并未添加淀粉,进而无法有效保证鱼肉在搅拌成鱼糜之后,鱼糜所制备的鱼丸凝胶强度。因此,在搅拌过程中放入鸡蛋清,鸡蛋清与鱼肉在充分混合,该鱼糜能够有效提升鱼丸的凝胶强度(不易松散),同时,也能有效去除鱼肉的鱼腥味,对食用口感具有明显的提升。

78.此过程中,保持电动搅拌机的温度控制在10~15℃,避免温度过高,影响鱼肉质感,同时,又能够保留葱姜的去腥、提味效果。

79.s4:鱼丸原料通过鱼丸成型机成型得到鱼丸初品;在实际应用时,先将鱼丸原料施以350mpa的压力,并在常温下保压7分钟,再将鱼丸原料放入鱼丸成型机中进行经成型得到鱼丸初品。食品超高压技术能够有效降低带鱼鱼丸的微生物数量,杀菌效果随着压力增加而增强,同时,超高压处理能很好地保持鱼丸的感官特性,经超高压处理的鱼丸弹性增加。

80.s5:鱼丸初品放在加热锅中加热凝固,水温控制在95℃,加热时间为20min,得到鱼丸半成品;之所以将水温控制在95℃,其既能确保鱼丸在高温下,迅速成型;又能确保不会因为沸水温度过高,导致鱼肉口感变老和松散。另一方面,由于本鱼丸产品中是含有的高纯度鱼肉,因此,仅需将温度控制在95℃,就能确保鱼丸成熟并达到食用标准。

81.s6:将鱼丸半成品浸入至冷水中冷却,在冷水中保持20min且冷水的温度控制在0~5℃;在冷水中,能让鱼丸缓慢冷却下来,该方式相较于对鱼丸进行急速冷却,其不会破坏鱼肉的鲜度和口感。

82.s7:将冷却后的鱼丸半成品捞出沥干后,可将鱼丸半成品放置在沥水线上进行沥水,放入至-196℃的液氮锁鲜形成鱼丸成品,-18℃低温库贮存。为确保生产的高效性,所述鱼丸半成品的沥干时间与鱼丸半成品在冷水中的浸泡时间相同,该情形下,能确保相邻两批次的鱼丸半成品的冷却和沥干进行同步动作,不会影响到生产进度。

83.经过以上实施例1~实施例3的工艺所加工的鱼丸与传统工艺所加工的鱼丸,其相关数据比对如下:

84.类别实施例1实施例2实施例3传统工艺鱼肉纯度75%85%95%<60%鱼鲜口味较鲜极鲜极鲜较差营养价值高较高极高一般

85.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上做任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1