依折麦布片剂及提高其溶出度的方法与流程

[0001]

本发明属于药物制剂领域,具体涉及一种提高依折麦布片溶出度的方法。

背景技术:

[0002]

依折麦布的化学名称:1-(4-氟苯基)-3(r)-[3-(4-氟苯基)-3(s)-羟丙基]-4(s)-(4-羟苯基)-2-吖丁啶(氮杂环丁烷)酮,具有以下的化学结构:

[0003][0004]

其分子式为:c24h21f2no,分子量:409.4。

[0005]

依折麦布是白色晶体粉末,在乙醇、甲醇和丙酮中易溶,在水中几乎不溶,依折麦布熔点约163℃,在室温下稳定。依折麦布临床主要用于原发性高胆固醇血症,本品作为饮食控制以外的辅助治疗,可单独或与hmg-coa还原酶抑制剂如他汀类联合应用于治疗高胆固醇血症,可降低总胆固醇(tc)、低密度脂蛋白胆固醇(ldl-c)、载脂蛋白b(apob),或者作为其他降脂治疗的辅助疗法(如ldl-c血浆分离置换法),亦可以在其他降脂治疗无效时用于降低hofh患者的tc和ldl-c水平。

[0006]

随着社会经济的的持续发展,人们饮食水平在不断改善,国民的血脂水平也在随之升高。国内开展的许多有关血脂的流行病学研究证实,中国高脂血症的发病率保守估计为7%到8%,而实际平均发病率可能达到10%以上,全国有超过一亿的人口需要接受调脂治疗。伴随即将到来的老龄化社会,全国将有更多的人口需要接受降血脂治疗。

[0007]

依折麦布片是一种强效降血脂药物,是先灵葆雅及美国默沙东公司共同研发的,是目前上市的唯一选择性胆固醇吸收抑制剂,通过选择性抑制小肠胆固醇转运蛋白,有效减少肠道内胆固醇吸收,降低血浆胆固醇水平以及肝脏胆固醇储量。依折麦布在临床上主要用于治疗原发性高胆固醇血症,可以单独或者和hmg-coa还原酶抑制剂联合使用。依折麦布主要通过作用于小肠实现对胆固醇吸收的抑制作用,不会对其它营养物质的吸收造成影响,病人对其耐受性要优于其它降脂药,不良反应较少。

[0008]

依折麦布不溶于水,当经口服使用依折麦布的固体剂型时,该药物必须溶于胃液中,才能被吸收发挥疗效。压制的固体口服剂型,如片剂等常见的制剂常常因为其溶解速率限制了它的生物利用度,从而影响了药物的疗效。按照国家食品药品监督管理局的依折麦布片质量标准(标准号为:jx20030223),要求在ph4.5+0.15%sds/50r条件下,30分钟溶出不低于85%。由此可见依折麦布片的溶出度是其品质非常重要的衡量标准。并且依折麦布片经口服后主要通过十二指肠上端吸收,因此其在ph4.5+0.15%sds介质中的溶出曲线与体内吸收速度与程度有一定相关性,需在试验中重点关注。

[0009]

为增加口服固体制剂的溶出度,通常选择:通过气流粉碎的方式对原料药进行预处理,以控制原料药的粒度,从而增加原料药的溶解度。但该方法并不能使依折麦布片的溶出度达到令人满意的程度,因此需要对制剂工艺进行进一步的摸索。

[0010]

发明人在研究过程中发现将依折麦布与水配置为混悬液后,使用纳米砂磨机进行砂磨,并使用一步制粒,得到的产品在ph4.5+0.15%sds介质中的溶出速度与现有报道的制剂相比有较明显的改善,能够显著增加依折麦布的生物利用度,提高产品疗效。

技术实现要素:

[0011]

有鉴于此,本发明的目的之一在于提供一种组合物,该组合物各组分是制备高溶出度依折麦固体制剂的半成品。

[0012]

为实现上述目的,本发明的技术方案为:

[0013]

制备高溶出度的依折麦固体制剂的预混料,其特征在于,所述预混料由依折麦布原料、水介质、十二烷基硫酸钠和聚维酮k30组成。

[0014]

进一步,所述预混料按重量份计由以下组分组成:

[0015]

依折麦布

ꢀꢀꢀꢀꢀꢀꢀꢀ

8-10份

[0016]

十二烷基硫酸钠

ꢀꢀ

1-3份

[0017]

聚维酮k30

ꢀꢀꢀꢀꢀꢀꢀ

3-6份

[0018]

水介质适量;所述水介质是指足够用于混合和碾磨依折麦布的水。

[0019]

本发明的目的之二在于提供一种混合物,该混合物经过特殊工艺处理后,可以作为高溶出度依折麦布固体制剂的半成品原料。

[0020]

为实现上述目的,本发明的技术方案为:

[0021]

所述的预混料制备的砂磨混合物,将配方量的所述依折麦布置于水介质中,用纳米砂磨工艺处理,得依折麦布混悬液,在所述混悬液中加入所述配方量的十二烷基硫酸钠和聚维酮k30,充分混合,得砂磨混合物。

[0022]

进一步所述的砂磨混合物,所述纳米砂磨工艺具体为:用纳米砂磨机进行砂磨,频率设置为8-27hz,转速设置为600-1200rpm,压强设置为0.15-0.37mpa,砂磨次数为7-20次。

[0023]

进一步,所述砂磨混合物,所述纳米砂磨工艺具体为:用纳米砂磨机进行砂磨,砂磨频率为15hz,转速为1000rpm,压强为0.28mpa,砂磨次数为12次。

[0024]

本发明的目的之三在于提供一种固体制剂。所述固体制剂有较好的溶出度。为实现上述目的,本发明的技术方案为:

[0025]

用所述的砂磨混合物制备的固体制剂。

[0026]

进一步,所述的固体制剂中,将所述砂磨混合物与辅料混合,并用常规制剂方式制成所述固体制剂。

[0027]

进一步,所述的固体制剂中所述辅料为包括乳糖、微晶纤维素、交联羧甲基纤维素钠、硬脂酸镁中的一种或几种。

[0028]

本发明的目的之四在于提供一种依着麦片,其具有较高的溶出度。为实现上述目的,本发明的技术方案为:

[0029]

用所述的磨砂混合物制备的高溶出度依折麦片,按重量份计具体包括以下组分:依折麦布8-10份;一水乳糖45-60份;十二烷基硫酸钠1-3份;聚维酮k30 3-6份;交联羧甲基

纤维素钠6-10份;微晶纤维素18-22份;硬脂酸镁0.5-1.5份;

[0030]

将所述配方量的依折麦布、十二烷基硫酸钠、聚维酮k30和适量水介质制备成所述磨砂混合物,在所述磨砂混合物中枷锁所述一水乳糖、交联羧甲基纤维素钠、微晶纤维素和硬脂酸镁充分混合、制粒并压片,得高溶出度依折麦片。

[0031]

进一步,所述的高溶出度依折麦片,按重量份计具体包括以下组分:依折麦布10份;一水乳糖55份;十二烷基硫酸钠2份;聚维酮k30 4份;交联羧甲基纤维素钠8份;微晶纤维素20份;硬脂酸镁1份。

[0032]

在本发明中,将依折麦布原料药与水配置为混悬液,使用纳米砂磨机对该混悬液进行砂磨,砂磨后再向混悬液中加入十二烷基硫酸钠与聚维酮k30,以增加依折麦布的亲水性,再使用一步制粒制备颗粒后压片成型。口服固体制剂为片剂,其制备方法为:将依折麦布与水配置为混悬液后,于纳米砂磨机中进行砂磨,频率设置为8-27hz,转速设置为600-1200rpm,压强设置为0.15-0.37mpa,砂磨次数为7-20次,砂磨结束后获得砂磨后依折麦布-水混悬液。加入聚维酮k30与十二烷基硫酸钠至上述工艺获得的混悬液中,混合均匀。再将辅料混合后加入至流化床中。将得到的混悬液喷入流化床中制粒并干燥,得到干燥颗粒,与外加辅料混合后压片成型。其中砂磨频率优选为15hz,转速优选为1000rpm,压强优选为0.28mpa,砂磨次数优选为12次。该制剂制备方法中用到的辅料为乳糖、微晶纤维素、交联羧甲基纤维素钠、硬脂酸镁中的一种或几种。

具体实施方式

[0033]

以下将对本发明的优选实施例进行详细描述。优选实施例中未注明具体条件的实验方法,通常按照常规条件,所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

[0034]

第一部分 制备

[0035]

实施例1

[0036]

1.制剂处方:

[0037]

序号成分mg/片1依折麦布10.02一水乳糖55.03十二烷基硫酸钠2.004聚维酮k304.005交联羧甲基纤维素钠8.006微晶纤维素20.07硬脂酸镁1.00 总计100

[0038]

2.制备工艺

[0039]

将依折麦布加入至纯化水中混合均匀,得到依折麦布-水混悬液。

[0040]

将混悬液加入至纳米砂磨机中进行砂磨,砂磨频率为15hz,转速为1000rpm,压强

为0.28mpa,砂磨次数为12次。得到砂磨后混悬液。

[0041]

在流化床中将一水乳糖与1/3量的交联羧甲基纤维素钠进行混合,并将十二烷基硫酸钠与聚维酮k30加入至混悬液中混合均匀,将该混合后混悬液喷入流化床中制粒并干燥得到干燥颗粒,再将其与2/3量的交联羧甲基纤维素钠、微晶纤维素、硬脂酸镁混合,在适宜的压片机上将该混合物压制成适当的尺寸和重量。

[0042]

实施例2

[0043]

1.制剂处方:

[0044]

序号成分mg/片1依折麦布10.02一水乳糖40.03十二烷基硫酸钠1.804聚维酮k304.205交联羧甲基纤维素钠8.006微晶纤维素35.07硬脂酸镁1.00 总计100

[0045]

2.制备工艺:与实施例1相同。

[0046]

实施例3

[0047]

1.制剂处方:与实施例1相同。

[0048]

2.制备工艺

[0049]

将依折麦布加入至纯化水中混合均匀,得到依折麦布-水混悬液。

[0050]

将混悬液加入至纳米砂磨机中进行砂磨,砂磨频率为27hz,转速为1200rpm,压强为0.37mpa,砂磨次数为20次。得到砂磨后混悬液。

[0051]

在流化床中将一水乳糖与1/3量的交联羧甲基纤维素钠进行混合,并将十二烷基硫酸钠与聚维酮k30加入至混悬液中混合均匀,将该混合后混悬液喷入流化床中制粒并干燥得到干燥颗粒,再将其与2/3量的交联羧甲基纤维素钠、微晶纤维素、硬脂酸镁混合,在适宜的压片机上将该混合物压制成适当的尺寸和重量。

[0052]

实施例4

[0053]

1.制剂处方:与实施例1相同。

[0054]

2.制备工艺

[0055]

将依折麦布加入至纯化水中混合均匀,得到依折麦布-水混悬液。

[0056]

将混悬液加入至纳米砂磨机中进行砂磨,砂磨频率为8hz,转速为600rpm,压强为0.15mpa,砂磨次数为7次。得到砂磨后混悬液。

[0057]

在流化床中将一水乳糖与1/3量的羧甲基纤维素钠进行混合,并将十二烷基硫酸钠与聚维酮k30加入至混悬液中混合均匀,将该混合后混悬液喷入流化床中制粒并干燥得到干燥颗粒,再将其与2/3量的交联羧甲基纤维素钠、微晶纤维素、硬脂酸镁混合,在适宜的压片机上将该混合物压制成适当的尺寸和重量。

[0058]

对比实施例a

[0059]

1.制剂处方:与实施例1相同。

[0060]

2.制备工艺

[0061]

将依折麦布加入至纯化水中混合均匀,得到依折麦布-水混悬液。

[0062]

将混悬液加入至纳米砂磨机中进行砂磨,砂磨频率为15hz,转速为1000rpm,压强为0.28mpa,砂磨次数为12次。得到砂磨后混悬液。将混悬液静置后收集下层沉淀物,干燥后得到依折麦布原料药。

[0063]

在流化床中将上述方法得到的依折麦布原料药与一水乳糖、1/3量的交联羧甲基纤维素钠进行混合,并将聚维酮k30、十二烷基硫酸钠与纯化水配制成粘合剂。将该粘合剂喷入流化床中制粒并干燥,得到干燥颗粒,再将其与2/3量的交联羧甲基纤维素钠、微晶纤维素、硬脂酸镁混合,在适宜的压片机上将该混合物压制成适当的尺寸和重量。

[0064]

对比实施例b

[0065]

1.制剂处方:与实施例1相同。

[0066]

2.制备工艺

[0067]

将依折麦布通过普通的气流粉碎进行预处理。

[0068]

在流化床中将一水乳糖、1/3量的交联羧甲基纤维素钠进行混合,并将处理后依折麦布原料药、与纯化水配制成粘合剂。将该粘合剂喷入流化床中制粒并干燥,得到干燥颗粒,再将其与2/3量的交联羧甲基纤维素钠、微晶纤维素、硬脂酸镁混合,在适宜的压片机上将该混合物压制成适当的尺寸和重量。

[0069]

对比实施例c

[0070]

1.制剂处方:与实施例1相同。

[0071]

2.制备工艺

[0072]

将依折麦布通过普通的气流粉碎进行预处理。

[0073]

在流化床中将上述方法得到的依折麦布原料药与一水乳糖、1/3量的交联羧甲基纤维素钠进行混合,并将聚维酮k30、十二烷基硫酸钠与纯化水配制成粘合剂。将该粘合剂喷入流化床中制粒并干燥,得到干燥颗粒,再将其与2/3量的交联羧甲基纤维素钠、微晶纤维素、硬脂酸镁混合,在适宜的压片机上将该混合物压制成适当的尺寸和重量。

[0074]

第二部分 考察与评价

[0075]

溶出度:取本品,照溶出度测定法(中国药典2000年版二部附录

ⅹ

c第二法),以十二烷基硫酸钠-醋酸钠缓冲液(ph4.5)(取十二烷基硫酸钠1.5g,无水醋酸钠4.1g,加水1000ml使溶解,用1mol/l盐酸溶液或50%氢氧化钠溶液调节ph至4.5

±

0.1)500ml为溶剂,转速为50转/分钟,依法操作,经30分钟时,取溶液适量,滤过,精密量取续滤液5ml,置10ml量瓶中,加十二烷基硫酸钠-醋酸钠缓冲液(ph4.5)稀释至刻度,摇匀,照分光光度法(中国药典2000年版二部附录iv a),在波长233nm下进行检测吸收度;另取依折麦布对照品约10mg,精密称定,置500ml量瓶中,加甲醇5ml使溶解,加十二烷基硫酸钠-醋酸钠缓冲液(ph4.5)稀释至刻度,摇匀,精密量取5ml,置10ml量瓶中,加十二烷基硫酸钠-醋酸钠缓冲液(ph4.5)稀释至刻度,摇匀,作为对照品溶液,同法测定吸收度,计算出每片的溶出量。限度为标示量的85%,应符合规定。

[0076]

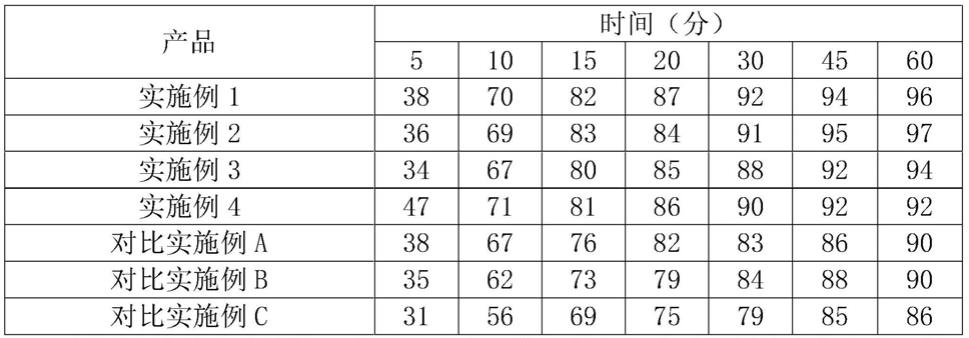

依折麦布片溶出度情况(%)

[0077][0078]

通过上述溶出度比较,采用了砂磨工艺,并向砂磨后混悬液中加入十二烷基硫酸钠与聚维酮k30,作为粘合剂喷入流化床的实施例1、2、3、4溶出速度明显高于未采用上述工艺的对比实施例a、b、c。其中采用优选砂磨参数的实施例1、2的溶出情况最佳。

[0079]

对比实施例a采用了砂磨工艺,但将砂磨后原料药直接加入至流化床中;对比实施例b未采用砂磨工艺,但将原料药、十二烷基硫酸钠与聚维酮k30加入水中后喷入流化床进行制粒,因此对比实施例a、b溶出度虽不及实施例1-4,但仍优于两种工艺均未采用的对比实施例c。

[0080]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1