一种布洛芬缓释胶囊及制备方法与流程

[0001]

本发明属于医药制剂技术领域,具体涉及一种布洛芬缓释胶囊及其制备方法。

背景技术:

[0002]

布洛芬(ibuprofen)为解热镇痛类,非甾体抗炎药。本品通过抑制环氧化酶,减少前列腺素的合成,产生镇痛、抗炎作用;通过下丘脑体温调节中枢而起解热作用。其镇痛作用比阿司匹林大16-32倍,抗炎作用较弱,退热作用与阿司匹林相似但作用较之更持久。布洛芬是s(+)和r(-)对映异构体的外消旋混合物,化学名2-(4-异丁基苯基)苯酸,分子量206.28,其结构式为:

[0003][0004]

布洛芬为白色结晶性粉末,稍有特异臭,几乎无味。在乙醇、丙酮、氯仿或乙醚中易溶,在水中几乎不溶,服药后一小时血中药物浓度达峰,血浆半衰期1.8-2小时。目前国内上市的普通制剂,需频繁给药。长期用药会带来消化不良、恶心等副作用。制成缓释制剂可有效解决这一问题,并且缓释制剂疗效持久,使用方便,患者依从性好。

[0005]

专利cn107184565b使用介孔二氧化硅的多孔特性,吸附溶解在有机溶剂里的布洛芬,溶剂挥发后用羟丙甲纤维素邻苯二甲酸酯进行包覆,制得布洛芬缓释胶囊。但制备过程中使用甲醇、丙酮等多种有机溶剂,不利于车间安全生产和工人劳动保护。另外,本发明制备的胶囊前2小时溶出量仍达不到10%,药物起效慢,虽缓释效果很好,但实用性较差。

[0006]

专利cn102114011b对微丸层积上药制备布洛芬缓释胶囊,该方法上药时对物料流动性要求高,而布洛芬流动性差,上药时直接将微粉化的布洛芬加入包衣锅中,很容易造成丸芯上药不匀,且上药终点难以把握。工艺过程中药物层和粘合剂层交替进行,连续性差。药物的释放采用包衣膜控方式进行,工艺过程复杂,工业化生产时容易产生批次间释放度差异。专利cn106265601a公开了一种布洛芬缓释胶囊,采用离心造粒法制备颗粒,过程中撒入羟丙甲纤维素和布洛芬,同样存在丸芯上药不匀现象。以羟丙甲纤维素作为骨架型缓释材料,易出现药物释放不规律,药物难以释放完全等问题。筛分16目-26目的微丸进行胶囊填充,收率较低,增加了成本。

[0007]

固体分散体缓控释技术近年来在制药领域发挥了显著作用,固体分散体中的药物能够在辅料中达到高度分散,进而保证药物溶出的重现性。结合布洛芬本身的物化性质,本发明创造性的采用喷雾干燥技术解决了传统缓释小丸所暴露出的技术问题。

技术实现要素:

[0008]

鉴于现有技术的不足,发明人提供了一种布洛芬喷雾干燥固体分散体缓释胶囊。先将布洛芬与缓释载体通过喷雾干燥法制得固体分散体,再将其与润滑剂混合,填充胶囊

即可。布洛芬以分子或无定型状态高度分散在载体材料中,进而胶囊释药稳定,溶出完全,缓释效果良好。

[0009]

该发明具体通过以下技术方案实现:

[0010]

一种布洛芬固体分散体缓释胶囊,所述胶囊由缓释固体分散体和润滑剂组成。

[0011]

所述缓释固体分散体包括布洛芬和缓释载体;所述缓释载体选自乙基纤维素、聚乙二醇、聚丙烯酸树脂、泊洛沙姆、聚维酮、邻苯二甲酸羟丙甲纤维素的一种或多种。

[0012]

优选的,缓释载体为乙基纤维素和聚维酮混合物,聚丙烯酸树脂和聚乙二醇混合物。

[0013]

进一步优选的,缓释载体为聚丙烯酸树脂和聚乙二醇。

[0014]

所述润滑剂和助流剂实例包括但不限于硬脂酸镁、硬脂酸锌、硬脂酸钙、硬脂酸、硬脂酸富马酸钠、苯甲酸钠、滑石粉和微粉硅胶。

[0015]

优选的,所述固体分散体中布洛芬与乙基纤维素-聚维酮的重量比为1:0.8-3.0,乙基纤维素与聚维酮的重量比为1:0.2-3.0。

[0016]

优选的,所述固体分散体中布洛芬与聚丙烯酸树脂-聚乙二醇的重量比为1:0.2-2.0,聚丙烯酸树脂与聚乙二醇的重量比为1:0.3-2.5。

[0017]

优选的,所述布洛芬缓释胶囊中润滑剂占胶囊内容物重量的0.2%-0.8%。

[0018]

本发明还提供了一种布洛芬缓释胶囊的制备方法,包括以下步骤:

[0019]

(1)制备固体分散体。

[0020]

称取处方量的布洛芬加入到乙醇中,搅拌溶解,加入缓释载体乙醇溶液,混匀,喷雾干燥,收料,冷却,得布洛芬固体分散体。

[0021]

优选的,布洛芬乙醇溶液与缓释载体乙醇溶液的固含量为7%-10%(w/w)。

[0022]

优选的,喷雾干燥的进风温度为90℃-110℃,雾化压力1.2-1.5bar,喷雾速度8-12r/min,出风温度50-60℃。

[0023]

(2)制备缓释胶囊

[0024]

将步骤1制备得到的固体分散体,加入润滑剂,混合均匀,填充胶囊。

[0025]

与现有技术相比,本发明具有如下优势:

[0026]

(1)胶囊缓释效果好,溶出完全,释药重现性好。选择不溶性的乙基纤维素和水溶性的聚维酮,不溶性的聚丙烯酸树脂和水溶性的聚乙二醇为载体,药物以分子或无定型态高度分散在载体材料中,一方面释放介质通过载体材料的微孔渗入,逐渐溶解药物向外扩散,另一方面水溶性聚合物也处于溶蚀中,同时释放药物。通过改变不溶性辅料与可溶性辅料的比例调节到最佳的缓释效果。

[0027]

(2)药物1小时的溶出度可达到20%以上,缓释的同时又能快速的达到起效浓度。

[0028]

(3)制备工艺简单,工艺重现性好,生产效率高。喷雾干燥技术避免高温操作,利于药物保护,制得的分散体粒子无需粉碎,产量大,适合工业化生产。

具体实施方式

[0029]

下面通过实施例来进一步描述本发明的有益效果,应该正确理解的是:本发明的实施例仅仅是用于说明本发明而给出,而不是对本发明的限制。所以,在本发明的方法前提下对本发明的简单改进均属本发明要求保护的范围。

[0030]

实施例1

[0031]

1)处方

[0032][0033]

2)制备工艺

[0034]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,乙醇溶液的固含量均为8%,喷雾干燥,设置进风温度95℃,雾化压力1.4bar,喷雾速度8r/min,出风温度为52℃。制得的固体分散体加入硬脂酸锌,混匀,填充胶囊。

[0035]

实施例2

[0036]

1)处方

[0037][0038]

2)制备工艺

[0039]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,乙醇溶液的固含量均为8%,喷雾干燥,设置进风温度100℃,雾化压力1.5bar,喷雾速度8r/min,出风温度为58℃。制得的固体分散体加入微粉硅胶,混匀,填充胶囊。

[0040]

实施例3

[0041]

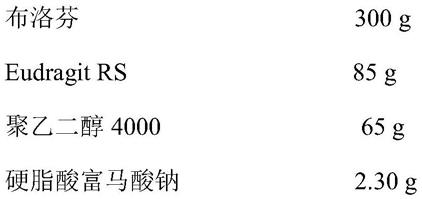

1)处方

[0042][0043]

2)制备工艺

[0044]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,布洛芬乙醇溶液的固含量为8%,缓释载体乙醇溶液的固含量为10%,喷雾干燥,设置进风温度100℃,雾化压力1.5bar,喷雾速度9r/min,出风温度为55℃。制得的固体分散体加入硬脂酸富马酸钠,混匀,填充胶囊。

[0045]

实施例4

[0046]

1)处方

[0047][0048]

2)制备工艺

[0049]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,乙醇溶液的固含量均为8%,喷雾干燥,设置进风温度105℃,雾化压力1.4bar,喷雾速度9r/min,出风温度为59℃。制得的固体分散体加入硬脂酸,混匀,填充胶囊。

[0050]

实施例5

[0051]

1)处方

[0052][0053]

2)制备工艺

[0054]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,乙醇溶液的固含量均为9%,喷雾干燥,设置进风温度110℃,雾化压力1.2bar,喷雾速度8r/min,出风温度为60℃。制得的固体分散体加入硬脂酸镁,混匀,填充胶囊。

[0055]

实施例6

[0056]

1)处方

[0057][0058]

2)制备工艺

[0059]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,乙醇溶液的固含量均为8%,喷雾干燥,设置进风温度90℃,雾化压力1.2bar,喷雾速度8r/min,出风温度为52℃。制得的固体分散体加入硬脂酸,混匀,填充胶囊。

[0060]

对比实施例1

[0061]

1)处方

[0062][0063]

2)制备工艺

[0064]

将处方量的布洛芬乙醇溶液和缓释载体乙醇溶液混匀,乙醇溶液的固含量均为8%,喷雾干燥,设置进风温度120℃,雾化压力1.2bar,喷雾速度11r/min,出风温度为63℃。制得的固体分散体加入硬脂酸,混匀,填充胶囊。

[0065]

对比实施例2

[0066]

1)处方

[0067][0068]

2)制备工艺

[0069]

采用离心造粒法制备颗粒,将空白丸芯倒入离心造粒机中,开启离心转盘,转速设置100rpm,开启蠕动泵,喷入聚维酮乙醇溶液,同时撒入布洛芬,羟丙甲纤维素进行上药,上药完毕后干燥,过20目筛,装胶囊。

[0070]

验证实施例

[0071]

1.溶出度试验

[0072]

实施例1-6及对比实施例1-2所得的布洛芬缓释胶囊采用如下方法测定溶出度。

[0073]

取本品,照溶出度与释放度测定法,以磷酸盐缓冲液(取磷酸二氢钾68.05g,加lmol/l氢氧化钠溶液56ml,用水稀释至10000ml,摇匀,ph值应为6.0

±

0.05)900ml为溶出介质,转速为每分钟30转,依法操作,经1小时、2小时、4小时与7小时时,各取溶液5ml,并即时补充相同温度、相同体积的溶出介质,滤过,照含量测定项下的色谱条件,精密量取续滤液20μl注人液相色谱仪,记录色谱图;另取布洛芬对照品约15mg,精密称定,置50ml量瓶中,加甲醇2ml使溶解,用溶出介质稀释至刻度,摇匀,同法测定。分别计算每粒在不同时间的溶出量。本品每粒在1小时、2小时、4小时与7小时时的溶出量应分别为标示量的10%-35%、25%-55%、50%-80%和75%以上,均应符合规定。

[0074]

表1.溶出度试验结果

[0075]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1