一种新霉素发酵培养基的连续灭菌方法与流程

1.本发明涉及生物制药技术领域,尤其是一种新霉素发酵培养基的连续灭菌方法。

背景技术:

2.国内现有的新霉素发酵使用培养液原料主要是粮食加工类原料,尤其是在有机氮源方面种类繁多,其中有花生粉、黄豆粉、酵母粉、蛋白胨、玉米浆等成分,从而导致制得的新霉素发酵培养基中含有大量固体物料(10%~20%)。

3.目前,在食品和制药领域广泛使用的物料灭菌方法为连续灭菌法,其方法主要为:将配制好的并经预热(60~75℃)的培养基用泵连续输入由直接蒸汽加热的加热塔(即连消塔),使其在短时间内达到灭菌温度(126~132℃),然后进入维持罐(或维持管),使在灭菌温度下维持5~7分钟后再进入冷却管,使其冷却至接种温度并直接进入已事先灭菌(空罐灭菌)过的发酵罐内,其示意图如图1所示。

4.虽然连续灭菌法是目前在食品和制药领域广泛使用的物料灭菌方法,然而在新霉素发酵培养基的灭菌领域,因为连续灭菌法中通常采用对培养基直接蒸汽直接接触,从而在短时间内将培养液急速升温至预定的灭菌温度,然后在维持罐中维持一段时间高温灭菌的方式,若对新霉素发酵培养基采用上述方式灭菌,则会出现大量固体物料灭菌不彻底而造成染菌,导致灭菌失败的情况。

5.由于上述技术问题无法克服,现在在新霉素制备领域,通常采用实罐灭菌法(即实消法),其方法为:将配制好的培养基放入发酵罐或其他装置中,通入蒸汽将培养基和所用设备加热至灭菌温度后维持一定时间,再冷却到接种温度,上述方法需要长时间通入蒸汽进行加热,具有蒸汽利用率低的缺点;而且由于需要长时间维持高温,对新霉素发酵培养基中的营养成份,特别是还原糖,破坏较大;另外,由于长时间通入蒸汽,蒸汽冷却形成的冷凝水会进入灭菌后的培养基内,造成灭菌结束后培养基的体积变化大。

6.综上所述,现有的连续灭菌装置无法克服新霉素发酵培养基中含有大量固体物料这一特点,导致灭菌失败;新霉素发酵培养基的配方又无法轻易改变;加入α

‑

淀粉酶可以使新霉素发酵培养基的大部分固体物料液化,但是直接加入α

‑

淀粉酶,会因为α

‑

淀粉酶被连续灭菌装置瞬间加热到130℃而受热变性,失去酶活性。如何一一解决以上难点,使连续灭菌法成功应用到新霉素生产中是新霉素制备领域的难点。

技术实现要素:

7.本发明所要解决的技术问题是提供一种新霉素发酵培养基的连续灭菌方法,可以解决现有的连续灭菌法容易出现灭菌不彻底的问题,对新霉素发酵培养基实现了连续灭菌,灭菌彻底且对极大地提高了蒸汽利用率,对培养基成份破坏程度小。

8.为解决上述技术问题,本发明所采用的技术方案是:一种新霉素发酵培养基的连续灭菌方法,该方法包括以下步骤:

9.步骤1:在预热罐的进料管道上设置蒸汽喷射器,在将配料罐中的新霉素发酵培养

基输入预热罐内的输入过程中,利用蒸汽喷射器对物料进行第一次加温,待物料温度上升至80

‑

100℃停止加温;

10.步骤2:向预热罐内加入α

‑

淀粉酶,α

‑

淀粉酶的加入量为预热罐内新霉素发酵培养基质量的0.01

‑

0.1%,维持预热罐内80

‑

100℃的温度30分钟以上;

11.步骤3:将新霉素发酵培养基输入连消塔内,经过第二次高温蒸汽喷射灭菌,将连消塔内的新霉素发酵培养基瞬间加温到130

‑

150℃;

12.步骤4:将经过连消塔处理的新霉素发酵培养基输入维持罐中,保持维持罐内130

‑

150℃的温度8

‑

10分钟,得到灭菌后的新霉素发酵培养基;

13.步骤5:将步骤4得到的灭菌后的新霉素发酵培养基输入冷却管内,使其降温至30

‑

70℃,即完成新霉素发酵培养基的连续灭菌。

14.优选地,步骤2中,α

‑

淀粉酶的加入量为罐内新霉素发酵培养基质量的0.05%。

15.优选地,步骤2中,维持预热罐内90℃的温度30分钟以上。

16.优选地,步骤4中,保持维持罐内140℃的温度9分钟。

17.优选地,冷却管为设置有薄板换热器的冷却管。

18.本发明提供的一种新霉素发酵培养基的连续灭菌方法,针对新霉素发酵培养基中含有大量固体物料这一特点,在现有的连续灭菌装置的配料罐和连消塔之间,增设一个带有蒸汽喷射器的的预热罐,对其内的新霉素发酵培养基进行第一次蒸汽喷射加热后,加入α

‑

淀粉酶维持80

‑

100℃反应30分钟以上,通过α

‑

淀粉酶把新霉素发酵中米粉、淀粉等固体物质分解成可溶性的单糖、双糖和多糖,降低了新霉素发酵培养基中固体物料的含量;再对物料进行第二次蒸汽喷射加热,进行灭菌,可以解决现有的连续灭菌法容易出现灭菌不彻底的问题,对新霉素发酵培养基实现了连续灭菌,灭菌彻底且对极大地提高了蒸汽利用率,对培养基成份破坏程度小。

19.采用薄板换热器作为新霉素发酵培养基的冷却器,在培养基的预热过程同时也起到了灭菌后培养基的冷却,节约了蒸汽和冷却水的用量。

20.采用蒸汽喷射器,使新霉素发酵培养基与高温蒸汽直接接触,从而在短时间内可将培养基急速升温至预定的灭菌温度,由于培养基受热时间短,大大降低了对营养物质的破坏程度。

附图说明

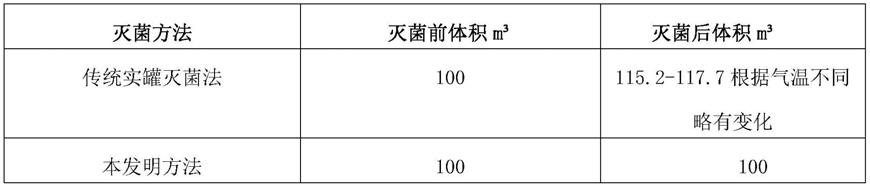

21.下面结合附图和实施例对本发明作进一步说明:

22.图1为本发明背景技术中现有的在食品和制药领域广泛使用的连续灭菌法的流程示意图;

23.图2为本发明方法的流程示意图。

具体实施方式

24.实施例一

25.一种新霉素发酵培养基的连续灭菌方法,该方法包括以下步骤:

26.步骤1:在预热罐2的进料管道上设置蒸汽喷射器6,在将配料罐1中的新霉素发酵培养基输入预热罐2内的输入过程中,利用蒸汽喷射器6对物料进行第一次加温,待物料温

度上升至80℃停止加温;

27.步骤2:向预热罐2内加入α

‑

淀粉酶,α

‑

淀粉酶的加入量为预热罐2内新霉素发酵培养基质量的0.01%,维持预热罐2内80℃的温度30分钟以上;

28.步骤3:将新霉素发酵培养基输入连消塔3内,经过第二次高温蒸汽喷射灭菌,将连消塔3内的新霉素发酵培养基瞬间加温到130℃;

29.步骤4:将经过连消塔3处理的新霉素发酵培养基输入维持罐4中,保持维持罐4内130℃的温度8分钟,得到灭菌后的新霉素发酵培养基;

30.步骤5:将步骤4得到的灭菌后的新霉素发酵培养基输入冷却管5内,使其降温至30℃,即完成新霉素发酵培养基的连续灭菌。

31.实施例二

32.一种新霉素发酵培养基的连续灭菌方法,该方法包括以下步骤:

33.步骤1:在预热罐2的进料管道上设置蒸汽喷射器6,在将配料罐1中的新霉素发酵培养基输入预热罐2内的输入过程中,利用蒸汽喷射器6对物料进行第一次加温,待物料温度上升至90℃停止加温;

34.步骤2:向预热罐2内加入α

‑

淀粉酶,α

‑

淀粉酶的加入量为预热罐2内新霉素发酵培养基质量的0.05%,维持预热罐2内90℃的温度30分钟以上;

35.步骤3:将新霉素发酵培养基输入连消塔3内,经过第二次高温蒸汽喷射灭菌,将连消塔3内的新霉素发酵培养基瞬间加温到140℃;

36.步骤4:将经过连消塔3处理的新霉素发酵培养基输入维持罐4中,保持维持罐4内140℃的温度9分钟,得到灭菌后的新霉素发酵培养基;

37.步骤5:将步骤4得到的灭菌后的新霉素发酵培养基输入冷却管5内,使其降温至50℃,即完成新霉素发酵培养基的连续灭菌。

38.实施例三

39.一种新霉素发酵培养基的连续灭菌方法,该方法包括以下步骤:

40.步骤1:在预热罐2的进料管道上设置蒸汽喷射器6,在将配料罐1中的新霉素发酵培养基输入预热罐2内的输入过程中,利用蒸汽喷射器6对物料进行第一次加温,待物料温度上升至100℃停止加温;

41.步骤2:向预热罐2内加入α

‑

淀粉酶,α

‑

淀粉酶的加入量为预热罐2内新霉素发酵培养基质量的0.1%,维持预热罐2内100℃的温度30分钟以上;

42.步骤3:将新霉素发酵培养基输入连消塔3内,经过第二次高温蒸汽喷射灭菌,将连消塔3内的新霉素发酵培养基瞬间加温到150℃;

43.步骤4:将经过连消塔3处理的新霉素发酵培养基输入维持罐4中,保持维持罐4内150℃的温度10分钟,得到灭菌后的新霉素发酵培养基;

44.步骤5:将步骤4得到的灭菌后的新霉素发酵培养基输入冷却管5内,使其降温至70℃,即完成新霉素发酵培养基的连续灭菌。

45.上述实施例一

‑

实施例三中,冷却管5为设置有薄板换热器的冷却管。

46.实施例四

47.采用本发明所述的方法,可大大降低蒸汽消耗,在仅仅改变新霉素培养基灭菌方法的前提下,蒸汽单耗对比表如表1所示:

48.表1

49.灭菌方法蒸汽消耗吨新霉素总产量十亿新霉素成品的蒸汽单耗传统实罐灭菌法2019年93769183.5万0.051吨/十亿本发明方法2020年71800179.5万0.040吨/十亿

50.由表1可看出,年节约蒸汽可达21969吨,按每吨蒸汽价格200元计算,年节约成本可达439.4万元。

51.实施例五

52.采用本发明所述的方法,可大大降低培养基在灭菌过程中营养物质的损失,在新霉素培养基配方不变的情况下,以还原糖为例,培养基灭菌后还原糖的对比表如表2所示:

53.表2

54.灭菌方法灭菌前还原糖%灭菌后还原糖%营养损失率传统实罐灭菌法2.652.2315.8%本发明方法2.652.515.2%

55.由表2可知,以还原糖为例,使用传统实罐灭菌法还原糖损失15.8%,使用本发明方法,还原糖损失5.2%,营养物质的损失减少10.6%。

56.实施例六

57.采用本发明所述的方法,可降低新霉素培养基体积在灭菌前后体积的变化,新霉素培养基体积在灭菌前后对比表如表3所示:

58.表3

[0059][0060]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1