一种益生菌片剂制备装置及方法与流程

1.本发明涉及制药技术领域,具体为一种益生菌片剂制备装置及方法。

背景技术:

2.益生菌(probiotics)是一类对宿主有益的活性微生物,是定植于人体肠道、生殖系统内,能产生确切健康功效从而改善宿主微生态平衡、发挥对肠道有益作用的活性有益微生物的总称,人体、动物体内有益的细菌或真菌主要有:酪酸梭菌、乳酸菌、双歧杆菌、嗜酸乳杆菌、放线菌、酵母菌等,目前世界上研究的功能最强大的产品主要是以上各类微生物组成的复合活性益生菌,其广泛应用于生物工程、工农业、食品安全以及生命健康领域,自90年代初以来形形色色的益生菌类保健品风靡了整个世界,国际营养学界普遍认可的定义是益生菌系一种对动物有益的细菌它们可直接作为食品添加剂服用以维持肠道菌丛的平衡;

3.现有技术领域内,益生菌片剂制备应用较广泛的是湿法制粒压片,药物、辅料通过粉碎、过筛、混合得混合物料,再向内部加粘合剂、润湿剂制成软材,经由过筛得湿颗粒再干燥得干颗粒后加崩解剂、润滑剂混匀,最后进行压片,目前现有的益生菌压片后为整体机构,若患者需要按剂量服用时需要手动掰开药片,导致服用剂量不准确影响药效,并且现有的药片的压合以及压合转运过程搬运十分不稳定,容易导致药片破碎。

技术实现要素:

4.本发明的目的在于提供一种益生菌片剂制备装置及方法,以至少解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种益生菌片剂制备装置,包括:

6.底座;

7.保护外壳,设置在所述底座的顶部;

8.控制模块,安装在所述保护外壳的前侧;

9.电动输送带,沿左右方向设置在所述底座的顶端右侧,所述电动输送带的延伸出保护外壳的外侧,所述电动输送带和控制模块电性连接;

10.压合机构,设置在所述底座的顶端且位于电动输送带的左侧;

11.药粉灌装机,设置在所述底座的外侧,所述药粉灌装机的出料管延伸进保护外壳的内腔,所述药粉灌装机和控制模块电性连接;

12.环形输送带,设置在所述底座的顶端且位于药粉灌装机的出料口下方,所述环形输送带和控制模块电性连接;

13.转运机械臂,设置在所述底座的顶端且位于压合机构和环形输送带的内侧,所述转运机械臂和控制模块电性连接。

14.优选的,所述压合机构包括;转动模块、出料轨道、电磁铁、药片模具组件、底架、液压模块和压合组件;转动模块安装在所述底座的顶端,所述转动模块和控制模块电性连接;

出料轨道设置在所述底座的顶端且位于转动模块的右侧;所述电磁铁的数量为若干个,若干个所述电磁铁沿周向内嵌在所述出料轨道的转动端,所述电磁铁和控制模块电性连接;所述药片模具组件的数量为若干个,若干个所述药片模具组件沿周向可拆卸的设置在若干个电磁铁的顶端底架设置在所述底座的顶端且位于转动模块的后侧;液压模块沿上下方向设置在所述转动模块的前侧,所述液压模块和控制模块电性连接;压合组件设置在所述液压模块的伸缩端。

15.优选的,所述压合机构还包括;转动座、气动伸缩杆、连接杆、气动伸缩模块、安装座和气动吸盘;转动座通过轴承转动连接在所述底架的顶端右侧;气动伸缩杆一端通过销轴转动连接在所述底架的顶端左后侧,所述气动伸缩杆和控制模块电性连接;连接杆一端键连接在所述转动座的外壁顶端,所述气动伸缩杆的伸缩端与连接杆的另一端通过销轴转动连接;气动伸缩模块安装在所述转动座的前侧,所述气动伸缩模块和控制模块电性连接;安装座设置在所述气动伸缩模块的伸缩端前侧;所述推动座的数量为两个,两个所述推动座分别设置在安装座的底端左右两侧;气动吸盘设置在所述安装座的底端中心位置。

16.优选的,所述药片模具组件包括;外壳、推杆、限位弹簧、限位插槽、药片模具、插杆、推板和框体;外壳能够拆卸的磁吸在所述电磁铁的顶端;所述推杆的数量为两个,两个所述推杆分别插接在外壳的顶端两侧开口处;所述限位弹簧的数量为两个,两个所述限位弹簧分别安装在两个推杆的底端,两个所述推杆的底端与外壳的内壁固定连接;所述限位插槽的数量为两个,两个所述限位插槽分别开设在两个推杆的外壁底端;药片模具设置在两个所述推杆的顶端;插杆插接在所述药片模具的内腔底端中部开口处,所述插杆的底端由外壳的内腔中部开口处延伸进外壳的内腔;推板设置在所述插杆的顶端;框体设置在所述插杆的底端。

17.优选的,所述药片模具组件还包括;安装座、转动架、第一销体和第二销体;安装座安装在所述外壳的内腔底端;所述转动架的数量为两个,两个所述转动架分别通过销轴转动连接在安装座的顶端两侧,左右两个所述转动架交叉设置;所述第一销体的数量为两个,两个所述第一销体分别设置在两个转动架的顶端,两个所述第一销体分别位于框体的内侧两端;所述第二销体的数量为两个,两个所述第二销体分别设置在两个转动架的顶端,两个所述第二销体分别与两个限位插槽的内腔插接。

18.优选的,所述压合组件包括;压合组件外壳、底板、等分切割刀、插槽板、插座、球形连接杆、伺服电机和球头转动座;压合组件外壳安装在所述液压模块的升降端下方,所述压合组件外壳的内腔底端与外部相贯通,所述压合组件外壳的外径与药片模具的内腔相适配;底板设置在所述压合组件外壳的内腔底端,所述底板的内侧开设有插槽;等分切割刀适配插接在所述底板的内侧;插槽板设置在所述压合组件外壳的内腔且位于底板的上方;插座插接在所述插槽板的内侧;球形连接杆通过销轴转动连接在所述插座的顶端;伺服电机设置在所述压合组件外壳的内腔,所述伺服电机和控制模块电性连接;球头转动座螺钉连接在所述伺服电机的输出端,所述球头转动座与球形连接杆的顶端相插接,所述球头转动座的轴心偏心设置。

19.与现有技术相比,本发明的有益效果是:

20.1、通过环形输送带驱动自身内部药片模具组件周向运动至药粉灌装机出料口下方,药粉灌装机将内部药剂粉末灌装至药片模具组件中药片模具内腔,转运机械臂将装填

后的药片模具组件从环形输送带内部搬运至转动模块顶端,电磁铁与药片模具组件中外壳底部磁吸固定,转动模块驱动内部转盘在电磁铁的配合下使药片模具组件周向转动,转运机械臂取出转动模块顶部空的药片模具组件并重新放置在环形输送带内部循环灌装;

21.2、通过转动模块驱动电磁铁带动药片模具组件转动至液压模块下方,液压模块伸长驱动压合组件将药片模具内腔药粉压实形成药片,伺服电机驱动球头转动座偏心转动,以使球头转动座驱动球形连接杆顶端周向转动,并使球头转动座驱动球形连接杆向下运动,以使球形连接杆在插座的配合下推动等分切割刀向下移动出底板内部插槽内腔,等分切割刀使药片顶部挤压成等分的凹槽形状;

22.3、通过转动模块在电磁铁配合下驱动挤压切割后的药片模具组件移动至出料轨道对应位置处,气动伸缩杆驱动连接杆带动转动座往复运动,气动伸缩模块驱动安装座向下压紧药片模具顶端边缘,限位插槽在第二销体的外侧向下移动,使限位插槽内部顶部与第二销体外侧接触并在第二销体的配合下驱动转动架以与安装座销轴转动连接处为顶点向上转动,两侧第一销体的与框体内壁接触并在框体配合下使插杆从外壳内腔向上移动,并使外壳驱动推板在药片模具内腔向上运动以将药片模具内部药片推出,气动吸盘对药片吸附后,气动伸缩杆转移至出料轨道上方,药片由出料轨道进入至电动输送带表面运输出保护外壳内腔完成转运;

23.从而可实现表面带有纹理的益生菌药片压合制备,便于后续患者服用,并且实现带有纹理的益生菌药片的稳定自动快速压合,并且可实现带有纹理的益生菌药片的稳定脱模以及稳定搬运移动,避免药片破碎。

附图说明

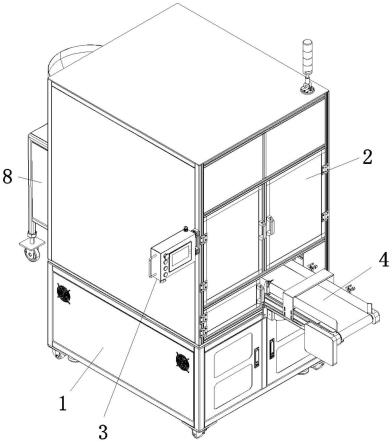

24.图1为本发明的结构示意图;

25.图2为图1的内部示意图;

26.图3为图2的压合机构爆炸图;

27.图4为图3的a处放大图

28.图5为图2的药片模具组件爆炸图;

29.图6为图2的压合组件爆炸图。

30.图中:1、底座,2、保护外壳,3、控制模块,4、电动输送带,5、压合机构,51、转动模块,52、出料轨道,53、电磁铁,54、底架,55、液压模块,56、转动座,57、气动伸缩杆,58、连接杆,59、气动伸缩模块,511、安装座,512、推动座,513、气动吸盘,6、药片模具组件,61、外壳,62、推杆,63、限位弹簧,64、限位插槽,65、药片模具,66、插杆,67、推板,68、框体,69、安装座,610、转动架,611、第一销体,612、第二销体,7、压合组件,71、压合组件外壳,72、底板,73、等分切割刀,74、插槽板,75、插座,76、球形连接杆,77、伺服电机,78、球头转动座,8、药粉灌装机,9、环形输送带,10、转运机械臂。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

32.请参阅图1-6,本发明提供一种技术方案:一种益生菌片剂制备装置,包括:底座1、保护外壳2、控制模块3、电动输送带4、压合机构5、药粉灌装机8、环形输送带9和转运机械臂10;保护外壳2设置在底座1的顶部;控制模块3安装在保护外壳2的前侧,控制模块3可通过工作人员手动控制或通过内部逻辑程序进行控制;电动输送带4沿左右方向设置在底座1的顶端右侧,电动输送带4的延伸出保护外壳2的外侧,电动输送带4和控制模块3电性连接,电动输送带4可通过控制模块3进行控制,药片由出料轨道52进入至电动输送带4表面运输出保护外壳2内腔完成转运;压合机构5设置在底座1的顶端且位于电动输送带4的左侧;药粉灌装机8设置在底座1的外侧,药粉灌装机8的出料管延伸进保护外壳2的内腔,药粉灌装机8和控制模块3电性连接,药粉灌装机8可通过控制模块3进行控制,药粉灌装机8将内部药剂粉末灌装至药片模具组件6中药片模具65内腔;环形输送带9设置在底座1的顶端且位于药粉灌装机8的出料口下方,环形输送带9和控制模块3电性连接,环形输送带9可通过控制模块3进行控制,环形输送带9可驱动内部药片模具组件6周向移动;转运机械臂10设置在底座1的顶端且位于压合机构5和环形输送带9的内侧,转运机械臂10和控制模块3电性连接,转运机械臂10可通过控制模块3进行控制,转运机械臂10将装填后的药片模具组件6从环形输送带9内部搬运至转动模块51顶端,并可将空的药片模具组件6从转动模块51顶端搬运至环形输送带9内部。

33.作为优选方案,更进一步的,如图3和图4所示,压合机构5包括;转动模块51、出料轨道52、电磁铁53、药片模具组件6、底架54、液压模块55、压合组件7、转动座56、气动伸缩杆57、连接杆58、气动伸缩模块59、安装座511和气动吸盘513;转动模块51安装在底座1的顶端,转动模块51和控制模块3电性连接,转动模块51可通过控制模块3进行控制,转动模块51驱动内部转盘在电磁铁53的配合下使药片模具组件6周向转动;出料轨道52设置在底座1的顶端且位于转动模块51的右侧;电磁铁53的数量为若干个,若干个电磁铁53沿周向内嵌在出料轨道52的转动端,电磁铁53和控制模块3电性连接,电磁铁53可通过控制模块3进行控制,电磁铁53可与外壳61底端磁性相吸;药片模具组件6的数量为若干个,若干个药片模具组件6沿周向可拆卸的设置在若干个电磁铁53的顶端底架54设置在底座1的顶端且位于转动模块51的后侧;液压模块55沿上下方向设置在转动模块51的前侧,液压模块55和控制模块3电性连接,液压模块55可通过控制模块3进行控制,液压模块55通过自身伸长缩短驱动压合组件7向上或向下移动;压合组件7设置在液压模块55的伸缩端;转动座56通过轴承转动连接在底架54的顶端右侧;气动伸缩杆57一端通过销轴转动连接在底架54的顶端左后侧,气动伸缩杆57和控制模块3电性连接,气动伸缩杆57与外部气泵总成进行连接,并由控制模块3进行控制,气动伸缩杆57通过自身伸长缩短驱动连接杆58偏转;连接杆58一端键连接在转动座56的外壁顶端,气动伸缩杆57的伸缩端与连接杆58的另一端通过销轴转动连接;气动伸缩模块59安装在转动座56的前侧,气动伸缩模块59和控制模块3电性连接,气动伸缩模块59与外部气泵总成进行连接,并由控制模块3进行控制,气动伸缩模块59通过自身伸长缩短驱动安装座511上下移动;安装座511设置在气动伸缩模块59的伸缩端前侧,推动座512形状为l形,推动座512可向下压紧药片模具65顶端边缘处;推动座512的数量为两个,两个推动座512分别设置在安装座511的底端左右两侧;气动吸盘513设置在安装座511的底端中心位置,气动吸盘513能够对药片吸附固定。

34.作为优选方案,更进一步的,如图5所示,药片模具组件6包括;外壳61、推杆62、限位弹簧63、限位插槽64、药片模具65、插杆66、推板67、框体68、安装座69、转动架610、第一销体611和第二销体612;外壳61能够拆卸的磁吸在电磁铁53的顶端;推杆62的数量为两个,两个推杆62分别插接在外壳61的顶端两侧开口处,推杆62可在外壳61内腔上下运动;限位弹簧63的数量为两个,两个限位弹簧63分别安装在两个推杆62的底端,两个推杆62的底端与外壳61的内壁固定连接,限位弹簧63可在自身弹性作用下复位;限位插槽64的数量为两个,两个限位插槽64分别开设在两个推杆62的外壁底端,限位插槽64可在第二销体612外侧上下移动;药片模具65设置在两个推杆62的顶端;插杆66插接在药片模具65的内腔底端中部开口处,插杆66的底端由外壳61的内腔中部开口处延伸进外壳61的内腔;推板67设置在插杆66的顶端;框体68设置在插杆66的底端;安装座69安装在外壳61的内腔底端;转动架610的数量为两个,两个转动架610分别通过销轴转动连接在安装座69的顶端两侧,左右两个转动架610交叉设置;第一销体611的数量为两个,两个第一销体611分别设置在两个转动架610的顶端,两个第一销体611分别位于框体68的内侧两端;第二销体612的数量为两个,两个第二销体612分别设置在两个转动架610的顶端,两个第二销体612分别与两个限位插槽64的内腔插接。

35.作为优选方案,更进一步的,如图6所示,压合组件7包括;压合组件外壳71、底板72、等分切割刀73、插槽板74、插座75、球形连接杆76、伺服电机77和球头转动座78;压合组件外壳71安装在液压模块55的升降端下方,压合组件外壳71的内腔底端与外部相贯通,压合组件外壳71的外径与药片模具65的内腔相适配;底板72设置在压合组件外壳71的内腔底端,底板72的内侧开设有插槽,底板72和等分切割刀73适配以使药片顶部平整压合;等分切割刀73适配插接在底板72的内侧,等分切割刀73可对压合后的药片顶部进行等分切割凹槽形状;插槽板74设置在压合组件外壳71的内腔且位于底板72的上方;插座75插接在插槽板74的内侧;球形连接杆76通过销轴转动连接在插座75的顶端;伺服电机77设置在压合组件外壳71的内腔,伺服电机77和控制模块3电性连接,伺服电机77由控制模块3进行控制,伺服电机77驱动球头转动座78偏心转动;球头转动座78螺钉连接在伺服电机77的输出端,球头转动座78与球形连接杆76的顶端相插接,球头转动座78的轴心偏心设置,球头转动座78可在伸自身转动过程中驱动球形连接杆76向上或向下运动。

36.该益生菌片剂制备装置的制备方法具体如下:

37.步骤一:预先向药粉灌装机8内部装填药剂粉末,并将药片模具组件6放置在环形输送带9内侧,通过控制模块3依次控制环形输送带9、药粉灌装机8、转运机械臂10、电磁铁53和转动模块51启动,环形输送带9驱动自身内部药片模具组件6周向运动至药粉灌装机8出料口下方,药粉灌装机8将内部药剂粉末灌装至药片模具组件6中药片模具65内腔,环形输送带9驱动装填后的药片模具组件6移动至转运机械臂10对应位置上,转运机械臂10将装填后的药片模具组件6从环形输送带9内部搬运至转动模块51顶端,对应位置上电磁铁53与药片模具组件6中外壳61底部磁吸固定,转动模块51驱动内部转盘在电磁铁53的配合下使药片模具组件6周向转动,转运机械臂10取出转动模块51顶部空的药片模具组件6并重新放置在环形输送带9内部循环灌装;

38.步骤二:转动模块51驱动电磁铁53带动药片模具组件6转动至液压模块55下方,通过控制模块3控制液压模块55和伺服电机77启动,液压模块55伸长驱动压合组件7向下移

动,并使压合组件外壳71插入对应位置上药片模具组件6中药片模具65内腔,并在底板72和等分切割刀73的配合下将药片模具65内腔药粉压实形成药片,伺服电机77驱动球头转动座78偏心转动,以使球头转动座78驱动球形连接杆76顶端周向转动,并使球头转动座78驱动球形连接杆76向下运动,以使球形连接杆76在插座75的配合下推动等分切割刀73向下移动出底板72内部插槽内腔,等分切割刀73使药片顶部挤压成等分的凹槽形状;

39.步骤三:转动模块51在电磁铁53配合下驱动挤压切割后的药片模具组件6移动至出料轨道52对应位置处,控制模块3控制气动伸缩杆57、气动伸缩模块59和电动输送带4,气动伸缩杆57伸长缩短驱动连接杆58偏转,以使连接杆58驱动转动座56顺时针或逆时针方向转动,进而使转动座56驱动气动伸缩模块59带动安装座511使下方推动座512和气动吸盘513在转动模块51和出料轨道52上方往复运动,气动伸缩模块59伸长驱动安装座511向下移动,使两侧推动座512向下压紧药片模具65顶端边缘处,药片模具65带动推杆62向下移动并挤压限位弹簧63,限位插槽64在第二销体612的外侧向下移动,使限位插槽64内部顶部与第二销体612外侧接触并在第二销体612的配合下驱动转动架610以与安装座69销轴转动连接处为顶点向上转动,两侧第一销体611的与框体68内壁接触并在框体68配合下使插杆66从外壳61内腔向上移动,并使外壳61驱动推板67在药片模具65内腔向上运动以将药片模具65内部药片推出,气动吸盘513对药片吸附后,通过气动伸缩杆57转移至出料轨道52上方,药片由出料轨道52进入至电动输送带4表面运输出保护外壳2内腔完成转运。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1