一种耐腐蚀的隔热篷布材料及其生产方法与流程

[0001]

本发明涉及篷布材料领域,具体为一种耐腐蚀的隔热篷布材料及其生产方法。

背景技术:

[0002]

篷布(或称防水布)是一种高强度、具有良好韧性及柔软程度的防水材料,常被用作帆布(油画布)、带聚氨酯涂层的涤纶或制作成聚乙烯类塑料。篷布通常在角部或边缘有坚固的索环,以方便用来穿绳索捆绑、悬挂或覆盖。篷布在生活中应用十分广泛,篷布的功能也很多,但是现有的篷布材料比较单一,往往选取普通的纤维和助剂制成,不仅稳定性能差,连接性能差,而且反射性能,防水性能,隔热性能,防火性能和耐磨性能都得不到保障,整个篷布的使用寿命低,经常会出现裂开的现象,防紫外性能差,不便于人们使用。

技术实现要素:

[0003]

本发明的目的是针对现有技术的缺陷,提供一种耐腐蚀的隔热篷布材料及其生产方法,以解决上述背景技术提出的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:一种耐腐蚀的隔热篷布材料,包括亚麻纤维、涤纶纤维、竹纤维、丙纶纤维、木炭纤维、树脂粉、油酸聚乙二醇酯、环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、无水助剂、抗氧化剂、氧化铝、硅藻土、去离子水和纳米二氧化钛,所述亚麻纤维10-15份、涤纶纤维10-15份、竹纤维10-15份、丙纶纤维10-15份、木炭纤维10-15份、树脂粉5-10份、油酸聚乙二醇酯3-6份、环氧丙烷4-8份、反射填料5-7份、阻燃剂3-5份、填充溶剂4-6份、光热稳定剂3-5份、环保增塑剂5-8份、耐磨剂3-5份、防紫外线剂3-6份、氢氧化钠2-4份、无水助剂5-8份、抗氧化剂2-6份、氧化铝3-5份、硅藻土3-7份、去离子水5-10份和纳米二氧化钛4-8份。

[0005]

作为本发明的一种优选技术方案,所述涤纶纤维为负离子涤纶纤维,含有1-3wt%陶瓷粉末,所述陶瓷粉末包括20-40份钛酸锆、10-20份碳化硅、30-40份碳化钛。

[0006]

作为本发明的一种优选技术方案,所述反射填料为红外反射型钛白粉。

[0007]

作为本发明的一种优选技术方案,所述防紫外线剂由8~12份纳米二氧化钛、10~15份纳米氧化锌、100份去离子水、20~30份丙烯酸以及2~4份的引发剂过硫酸钾构成。

[0008]

作为本发明的一种优选技术方案,所述填充溶剂为甲苯或二甲苯的任意一种。

[0009]

作为本发明的一种优选技术方案,所述光热稳定剂是将bp-4和经焙烧预处理后的ldh按照比例置入反应器加入水配制成水溶液,进行阴离子交换反应制成有机-无机复合物,再将该复合物进行偶联、超声处理,制成有机-无机复合光热稳定剂。

[0010]

作为本发明的一种优选技术方案,所述环保增塑剂由聚氯乙烯、二季戊四醇、聚乙二醇、缩醛化聚乙烯醇和三亚甲基醚构成。

[0011]

一种耐腐蚀隔热篷布材料的生产方法,具体步骤如下:

[0012]

步骤一:将亚麻纤维、涤纶纤维、竹纤维、丙纶纤维和木炭纤维按照比例充分混合,通过研磨机进行研磨粉碎,再加入树脂粉、油酸聚乙二醇酯、无水助剂和去离子水进行搅拌

得到纤维混合料,再通过织布机在经向和纬向交叉编织形成复合基层;

[0013]

步骤二:再将环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、抗氧化剂、氧化铝、硅藻土和纳米二氧化钛按照比例混合,然后投放到反应釜内,升温到120-140摄氏度,转速设置在600-700r/min,搅拌30-40分钟得到涂刷涂料;

[0014]

步骤三:将涂刷涂料均匀涂刷在复合基层的正反面上,厚度为1-3mm;然后进行烘干,温度为150-200摄氏度,冷却后得到篷布材料;

[0015]

步骤四:对篷布材料进行表面处理,按照尺寸进行裁剪,然后进行包装,根据不同性能的篷布,可以在篷布材料的正反面喷涂涂料,再通过热压成型,得到成型的篷布。

[0016]

本发明的有益效果是:该篷布材料采用多个纤维进行经纬编织做为基础层,提高篷布的连接性能,不会出现断裂的现象,而且也提高使用寿命,防水性能和耐磨防腐蚀性能,在基层层的正反面涂刷保护层,保护层具有高强的反射性能,具有隔热阻燃性能,还能防紫外线照射,具有高强的防水耐腐蚀性能,也增加了耐磨性能,提高篷布在使用寿命,生产工艺简单,也可根据需求在该材料的基础上进行复合更多功能的材料,灵活性强,便于人们使用。

具体实施方式

[0017]

下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0018]

本发明提供一种技术方案:一种耐腐蚀的隔热篷布材料,包括亚麻纤维、涤纶纤维、竹纤维、丙纶纤维、木炭纤维、树脂粉、油酸聚乙二醇酯、环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、无水助剂、抗氧化剂、氧化铝、硅藻土、去离子水和纳米二氧化钛;

[0019]

亚麻纤维10-15份、涤纶纤维10-15份、竹纤维10-15份、丙纶纤维10-15份、木炭纤维10-15份、树脂粉5-10份、油酸聚乙二醇酯3-6份、环氧丙烷4-8份、反射填料5-7份、阻燃剂3-5份、填充溶剂4-6份、光热稳定剂3-5份、环保增塑剂5-8份、耐磨剂3-5份、防紫外线剂3-6份、氢氧化钠2-4份、无水助剂5-8份、抗氧化剂2-6份、氧化铝3-5份、硅藻土3-7份、去离子水5-10份和纳米二氧化钛4-8份。

[0020]

涤纶纤维为负离子涤纶纤维,含有1-3wt%陶瓷粉末,陶瓷粉末包括20-40份钛酸锆、10-20份碳化硅、30-40份碳化钛;反射填料为红外反射型钛白粉;防紫外线剂由8~12份纳米二氧化钛、10~15份纳米氧化锌、100份去离子水、20~30份丙烯酸以及2~4份的引发剂过硫酸钾构成;填充溶剂为甲苯或二甲苯的任意一种;光热稳定剂是将bp-4和经焙烧预处理后的ldh按照比例置入反应器加入水配制成水溶液,进行阴离子交换反应制成有机-无机复合物,再将该复合物进行偶联、超声处理,制成有机-无机复合光热稳定剂;环保增塑剂由聚氯乙烯、二季戊四醇、聚乙二醇、缩醛化聚乙烯醇和三亚甲基醚构成。

[0021]

一种耐腐蚀隔热篷布材料的生产方法,具体步骤如下:

[0022]

步骤一:将亚麻纤维、涤纶纤维、竹纤维、丙纶纤维和木炭纤维按照比例充分混合,通过研磨机进行研磨粉碎,再加入树脂粉、油酸聚乙二醇酯、无水助剂和去离子水进行搅拌得到纤维混合料,再通过织布机在经向和纬向交叉编织形成复合基层;

[0023]

步骤二:再将环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、抗氧化剂、氧化铝、硅藻土和纳米二氧化钛按照比例混合,然后投放到反应釜内,升温到120-140摄氏度,转速设置在600-700r/min,搅拌30-40分钟得到涂刷涂料;

[0024]

步骤三:将涂刷涂料均匀涂刷在复合基层的正反面上,厚度为1-3mm;然后进行烘干,温度为150-200摄氏度,冷却后得到篷布材料;

[0025]

步骤四:对篷布材料进行表面处理,按照尺寸进行裁剪,然后进行包装,根据不同性能的篷布,可以在篷布材料的正反面喷涂涂料,再通过热压成型,得到成型的篷布。

[0026]

实施例1:

[0027]

配方及其比例:

[0028]

亚麻纤维10份、涤纶纤维10份、竹纤维10份、丙纶纤维10份、木炭纤维10份、树脂粉5份、油酸聚乙二醇酯3份、环氧丙烷4份、反射填料5份、阻燃剂3份、填充溶剂4份、光热稳定剂3份、环保增塑剂5份、耐磨剂3份、防紫外线剂3份、氢氧化钠2份、无水助剂5份、抗氧化剂2份、氧化铝3份、硅藻土3份、去离子水5份和纳米二氧化钛4份;

[0029]

具体步骤如下:

[0030]

步骤一:将亚麻纤维、涤纶纤维、竹纤维、丙纶纤维和木炭纤维按照比例充分混合,通过研磨机进行研磨粉碎,再加入树脂粉、油酸聚乙二醇酯、无水助剂和去离子水进行搅拌得到纤维混合料,再通过织布机在经向和纬向交叉编织形成复合基层;

[0031]

步骤二:再将环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、抗氧化剂、氧化铝、硅藻土和纳米二氧化钛按照比例混合,然后投放到反应釜内,升温到120-140摄氏度,转速设置在600-700r/min,搅拌30-40分钟得到涂刷涂料;

[0032]

步骤三:将涂刷涂料均匀涂刷在复合基层的正反面上,厚度为1-3mm;然后进行烘干,温度为150-200摄氏度,冷却后得到篷布材料;

[0033]

步骤四:对篷布材料进行表面处理,按照尺寸进行裁剪,然后进行包装,根据不同性能的篷布,可以在篷布材料的正反面喷涂涂料,再通过热压成型,得到成型的篷布。

[0034]

实施例2:

[0035]

亚麻纤维13份、涤纶纤维13份、竹纤维13份、丙纶纤维13份、木炭纤维13份、树脂粉8份、油酸聚乙二醇酯5份、环氧丙烷5份、反射填料6份、阻燃剂4份、填充溶剂5份、光热稳定剂4份、环保增塑剂6份、耐磨剂4份、防紫外线剂5份、氢氧化钠3份、无水助剂6份、抗氧化剂5份、氧化铝4份、硅藻土5份、去离子水8份和纳米二氧化钛6份;

[0036]

具体步骤如下:

[0037]

步骤一:将亚麻纤维、涤纶纤维、竹纤维、丙纶纤维和木炭纤维按照比例充分混合,通过研磨机进行研磨粉碎,再加入树脂粉、油酸聚乙二醇酯、无水助剂和去离子水进行搅拌得到纤维混合料,再通过织布机在经向和纬向交叉编织形成复合基层;

[0038]

步骤二:再将环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、抗氧化剂、氧化铝、硅藻土和纳米二氧化钛按照比例混合,然后投放到反应釜内,升温到120-140摄氏度,转速设置在600-700r/min,搅拌30-40分钟得到涂刷涂料;

[0039]

步骤三:将涂刷涂料均匀涂刷在复合基层的正反面上,厚度为1-3mm;然后进行烘干,温度为150-200摄氏度,冷却后得到篷布材料;

[0040]

步骤四:对篷布材料进行表面处理,按照尺寸进行裁剪,然后进行包装,根据不同性能的篷布,可以在篷布材料的正反面喷涂涂料,再通过热压成型,得到成型的篷布。

[0041]

实施例3:

[0042]

配方及其比例:

[0043]

亚麻纤维15份、涤纶纤维15份、竹纤维15份、丙纶纤维15份、木炭纤维15份、树脂粉10份、油酸聚乙二醇酯6份、环氧丙烷8份、反射填料7份、阻燃剂5份、填充溶剂6份、光热稳定剂5份、环保增塑剂8份、耐磨剂5份、防紫外线剂6份、氢氧化钠4份、无水助剂8份、抗氧化剂6份、氧化铝5份、硅藻土7份、去离子水10份和纳米二氧化钛8份;

[0044]

具体步骤如下:

[0045]

步骤一:将亚麻纤维、涤纶纤维、竹纤维、丙纶纤维和木炭纤维按照比例充分混合,通过研磨机进行研磨粉碎,再加入树脂粉、油酸聚乙二醇酯、无水助剂和去离子水进行搅拌得到纤维混合料,再通过织布机在经向和纬向交叉编织形成复合基层;

[0046]

步骤二:再将环氧丙烷、反射填料、阻燃剂、填充溶剂、光热稳定剂、环保增塑剂、耐磨剂、防紫外线剂、氢氧化钠、抗氧化剂、氧化铝、硅藻土和纳米二氧化钛按照比例混合,然后投放到反应釜内,升温到120-140摄氏度,转速设置在600-700r/min,搅拌30-40分钟得到涂刷涂料;

[0047]

步骤三:将涂刷涂料均匀涂刷在复合基层的正反面上,厚度为1-3mm;然后进行烘干,温度为150-200摄氏度,冷却后得到篷布材料;

[0048]

步骤四:对篷布材料进行表面处理,按照尺寸进行裁剪,然后进行包装,根据不同性能的篷布,可以在篷布材料的正反面喷涂涂料,再通过热压成型,得到成型的篷布。

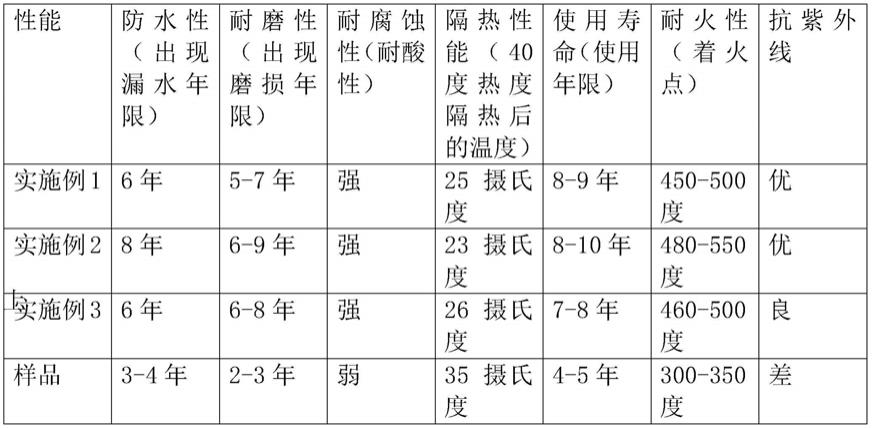

[0049][0050]

样品取市场上的篷布材料100种检测其性能取平均值;

[0051]

该篷布材料采用多个纤维进行经纬编织做为基础层,提高篷布的连接性能,不会出现断裂的现象,而且也提高使用寿命,防水性能和耐磨防腐蚀性能,在基层层的正反面涂刷保护层,保护层具有高强的反射性能,具有隔热阻燃性能,还能防紫外线照射,具有高强的防水耐腐蚀性能,也增加了耐磨性能,提高篷布在使用寿命,生产工艺简单,也可根据需

求在该材料的基础上进行复合更多功能的材料,灵活性强,便于人们使用。

[0052]

实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1