一种环保型脱水增效剂及其用途

1.本发明隶属于纺织领域织物后整理范畴,提供了一种基于短链氟碳的提高织物脱水效率的环保型脱水增效剂及其用途。

背景技术:

2.纤维制品行业(纺织,造纸等)是中国工业系统的重要组成部分,在世界上也有着举足轻重的地位。可是,我国纺织行业是耗能大户,其对能耗的依赖已经成为制约行业发展的主要原因之一。在我国,国民经济总能耗的12%用于干燥,其中,木材加工能耗的40%以上用于干燥,为所有行业之首,其次为纺织行业,干燥耗能达到总耗能的30%以上。纺织品的生产加工多在水中进行,所以常涉及干燥过程。据初步测算,我国纺织业每年用于纺织品染整中干燥的能量相当于1900万吨原煤,加上在纺织品家庭和工业服装洗涤、清洗工业湿加工过程中用于干燥的能耗,保守的估计,我国每年用于纤维制品干燥的总能耗超过3000万吨标准煤,耗能巨大。

3.提高纺织品和服装在加工和护理过程中的干燥效率,既能节约能源又能缩短时间提高效率。针对提高纤维制品干燥效率的研究,国内外都已有很长历史,多从烘干设备的设计改进、烘干过程的优化控制等方面着手,基本上局限于物理、机械、热力学等学科领域,相关的理论问题均已得到系统深入的研究,并在实践中得到验证和应用,进一步提高的空间已经十分有限。

4.纺织品的脱水工序通常在洗染后烘干前,且大多采用离心脱水的方式将织物表面部分的自由水通过高速离心机分离除去。在织物的脱水干燥中,溶液的表面张力值越低越有利于水分子从织物表面离心脱去,且水分子在离心脱去的过程中首先从纤维内部迁移到表面,然后再通过离心力的作用从织物表面脱去,整个过程水分子都要在织物表面完成,由此可知织物表面性质对水分子的离去也会产生影响。因此,利用化学手段来改变水与织物的结合力具有很大的潜力。cn 201410162651.0探究了系列含氟表面活性剂对棉织物脱水效率的影响,研究发现单组份的阳离子型氟碳表面活性剂,结构式为脱水效果尚可,但氟碳链过长,会对环境造成污染。

技术实现要素:

5.本发明要解决的技术问题是提供一种用于织物后整理的环保型脱水增效剂,以提高纤维制品的脱水效率,解决现有技术的不足。

6.为了解决上述技术问题,本发明提供一种环保型脱水增效剂,该环保型脱水增效剂是通过一类双子型短链氟碳表面活性剂(基于短链氟碳的双子型氟碳表面活性剂)与传统表面活性剂复配后的水溶液。

7.本发明的基于短链氟碳的双子型氟碳表面活性剂,其结构通式为:

[0008][0009]

r1为o或nh-ch2,n为2或者4。

[0010]

作为本发明的基于短链氟碳的双子型氟碳表面活性剂的改进,为以下任一所述的结构式:

[0011][0012]

本发明还同时提供了利用上述基于短链氟碳的双子型氟碳表面活性剂制备而得的脱水增效剂:将基于短链氟碳的双子型氟碳表面活性剂与阴离子表面活性剂混合后,复配制成总浓度为0.05g

·

l-1

~0.5g

·

l-1

水溶液,作为脱水增效剂;

[0013]

所述基于短链氟碳的双子型氟碳表面活性剂:阴离子表面活性剂=1:1~1.5的质量比。

[0014]

作为本发明的脱水增效剂的改进:所述基于短链氟碳的双子型氟碳表面活性剂:阴离子表面活性剂=1:1的质量比,复配制成总浓度为0.1g

·

l-1

水溶液,作为脱水增效剂。

[0015]

作为本发明的脱水增效剂的进一步改进:阴离子表面活性剂为十二烷基苯磺酸钠(sdbs)、脂肪醇聚氧乙烯醚硫酸钠、重烷基苯磺酸盐。sdbs为优选。

[0016]

本发明还同时提供了上述脱水增效剂的使用方法:将织物放入所述脱水增效剂中浸渍4~6分钟,而后脱水干燥整理。

[0017]

作为本发明的脱水增效剂的使用方法的改进:织物为棉织物、涤纶、锦纶或腈纶。

[0018]

作为本发明的脱水增效剂的使用方法的进一步改进:脱水为离心脱水、真空脱水或轧辊脱水。

[0019]

本发明从精细合成和织物后整理的角度出发,使用一类短链氟碳结构与传统的表面活性剂进行复配,制备了一类基于短链氟碳的环保型脱水增效剂,可提高织物的脱水效

率,降低生产中的能耗。

[0020]

本发明将一类基于短链氟碳的双子型表面活性剂与传统的表面活性剂sdbs等以不同的浓度进行复配,选取表面张力最低的浓度对不同的织物进行脱水干燥整理,最后通过织物的脱水效率来判断该脱水增效剂的性能。

[0021]

本发明中采用的实验方法如下:

[0022]

一、复配性能的测定:

[0023]

将所合成脱水增效剂与传统阴离子表面活性剂sdbs采用双梯度质量浓度比的方法配制成系列总浓度不同的复配液,测其表面张力,找出最佳复配比,然后选出几组合适的复配溶液将其作为一种新的表面活性剂,稀释成不同浓度的溶液测其表面性能。

[0024]

二、脱水实验法的建立:

[0025]

将用纯水洗涤后的织物70℃烘干剪成1g左右,称重并按一定的方式卷叠放入具有筛孔的离心管(如图1)内,然后将装有织物的离心管放入纯水或表面活性剂溶液中浸渍5min,浸泡过程中用玻璃棒搅动织物使其完全浸湿,接着再将离心管放入空烧杯中控水2min至不滴水后放入离心机中离心脱水(离心时间为1min,离心机转速为600rpm)。织物离心脱水完成后,尽快取出并称重,然后计算其带液率。

[0026]

三、织物保水率测定:

[0027]

将本发明所得的脱水增效剂配制成不同浓度的溶液,然后将称重后的织物分别放入具有筛孔的离心管内并浸渍在所配溶液或纯水中5min,再将离心管放入空烧杯中控水2min至不滴水后称得织物湿重,根据下列公式计算出织物的水分保有率,即织物保水率。

[0028][0029]

式中:t

w-织物保水率;

[0030]

t

1-织物湿重;

[0031]

t

2-织物干重。

[0032]

四、织物带液率的测定:

[0033]

将本发明所得的脱水增效剂配制成不同浓度的溶液,然后将称重后的织物分别放入具有筛孔的离心管内并浸渍在所配溶液或纯水中5min,再将离心管放入空烧杯中控水2min至不滴水后放入离心机中离心脱水,脱水完成后取出织物并称重,根据下公式计算出织物脱水后的含水率,即织物带液率:

[0034][0035]

式中:r

w-带液率;

[0036]r1-脱水后织物湿重;

[0037]r2-脱水前织物干重。

[0038]

五、对脱水剂的脱水效率表征方法:

[0039]

为研究表面活性剂溶液对织物脱水干燥效率的影响,将其与织物脱纯水时的带液率相比较,并由以下公式计算出其脱水效率x:

c-)

[0057]

其结构式如下式2

[0058][0059]

此时,r1为o,n为4。

[0060]

实施例2

[0061]

步骤1:同实施例1;

[0062]

步骤2

[0063]

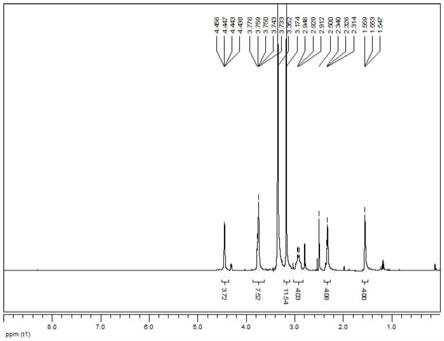

将2.42g(6.1mmol)步骤1制备的含氟中间体溶于10ml三氯甲烷加入到100ml装有回流冷凝管的反应瓶中,油浴加热至70℃,再将0.94g(3.0mmol)n,n-二(3-二甲基氨基丙基)己二酰胺溶于20ml三氯甲烷并缓慢滴入反应瓶中,n2氛围下于70℃反应2h后得白色固体,过滤并用冷的乙酸乙酯多次洗涤固体,干燥12h得到白色粉末3.01g,产率89.59%。核磁氢谱如图3。

[0064]1h nmr(400mhz,δ,dmso-d6):1.46(s,4h,n-c-ch

2-c-),1.81(t,4h,n-c-ch

2-),2.06(s,4h,n-c-c-ch

2-),2.88(t,4h,n-ch

2-c-),3.09(s,16h,n-ch

2-c-c-,n-(ch3)2),7.89(s,2h,n-h),3.68(m,4h,co-ch

2-)

[0065]

其结构式如式3

[0066][0067]

此时,r1为nhch2,n为2。

[0068]

实验例

[0069]

实验组1、将实施例1所得的白色粉末(式2)0.5g与sdbs以质量浓度比为1:1配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0070]

实验组2、将实施例2所得的白色粉末(式3)0.5g与sdbs以质量浓度比为1:1配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0071]

实验组3、将实施例1所得的白色粉末(式2)0.5g与sdbs以质量浓度比为2:3配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0072]

实验组4、将实施例2所得的白色粉末(式3)0.5g与sdbs以质量浓度比为2:3配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0073]

实验组5、将实施例1所得的白色粉末(式2)0.5g与脂肪醇聚氧乙烯醚硫酸钠以质

量浓度比为1:1配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0074]

实验组6、将实施例2所得的白色粉末(式3)0.5g与脂肪醇聚氧乙烯醚硫酸钠以质量浓度比为1:1配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0075]

实验组7、将实施例1所得的白色粉末(式2)0.5g与重烷基苯磺酸盐以质量浓度比为1:1配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0076]

实验组8、将实施例2所得的白色粉末(式3)0.5g与重烷基苯磺酸盐以质量浓度比为1:1配制成总浓度分别为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0077]

对比组1、将阳离子氟碳表面活性剂分别配制成浓度为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0078]

对比组2、将非离子氟碳表面活性剂分别配制成浓度为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0079]

对比组3、将阳离子氟碳表面活性剂(式4)与sdbs按1:1混合后加入水配制成总浓度为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

的溶液。

[0080]

对比组4、将非离子氟碳表面活性剂(式5)与sdbs按1:1混合后加入水配制成总浓度为0.05g

·

l-1

,0.1g

·

l-1

,0.5g

·

l-1

溶液。

[0081]

测试内容具体如下:

[0082]

一、对织物的保水率进行测定:将称重后的织物分别放入自制的离心管内并浸渍在所配溶液或纯水中5min,再将离心管放入空烧杯中控水2min至不滴水后称得织物湿重,依照织物保水率的测定方法,测定不同脱水增效剂对棉织物进行浸渍后的保水率,研究结果如表1所示。

[0083]

表1不同脱水增效剂浸渍后棉织物的保水率tw/%

[0084]

[0085][0086]

经复配溶液浸渍后的织物保水率相对于经纯水浸渍后的织物保水率均有一定程度的下降,说明本发明的复配溶液对织物的保水率有一定的影响。

[0087]

二、对织物的带液率进行测定:将用纯水洗涤后的织物烘干(70℃烘干至恒重)剪成1g左右,称重并按一定的方式卷叠放入具有筛孔的离心管(如图1)内,然后将装有织物的离心管,加入脱水增效剂溶液中浸渍5min,浸泡过程中用玻璃棒搅动织物使其完全浸湿,接着再将离心管放入空烧杯中控水2min至不滴水后放入离心机中离心脱水(离心时间为1min,离心机转速为600rpm下,对织物进行离心脱水),织物离心脱水完成后,尽快取出并称重,然后依照带液率的计算方法,计算出不同脱水增效剂对棉织物进行浸渍后的带液率并依照公式计算出不同织物的脱水效率,研究结果如表2所示。

[0088]

表2不同脱水增效剂浸渍后棉织物带液率rw/%和脱水效率x/%

[0089]

[0090][0091]

经脱水增效剂浸渍后的织物带液率相对于经纯水浸渍后的织物带液率均有所下降,且随着脱水增效剂浓度的增大,其对织物的脱水效率是逐渐增高,且经不同浓度脱水增效剂浸渍后的织物脱水效率相对纯水最高可提高至提高至24%左右,最低也有11%。且随着脱水增效剂浓度的增加,对织物的脱水效率有逐渐提高的趋势。其中,实验组2相较于其他实验组,有最显著的效果;即:阴离子表面活性剂为十二烷基苯磺酸钠(sdbs)时,效果最佳;阳离子氟碳表面活性剂(式4)、非离子有机硅表面活性剂(式5)即使与sdbs复配使用,保水率、带液率、脱水效率也无改进。

[0092]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1