一种苎麻与水溶性纤维混纺织物冷轧堆退维方法与流程

1.本发明涉及织物技术领域,具体涉及一种苎麻与水溶性纤维混纺织物退维方法。

背景技术:

2.天然麻类纺织品具有吸湿、透气、抗菌防臭、穿着凉爽、不粘身等其它天然纺织纤维无法比拟的性能特点,尤其是高支细薄的麻质面料更是具有柔软细腻、滑爽舒适的优良服用性能,深受消费者喜爱。但是,由于苎麻纤维本身刚性大,抱合力差,一般只能纺出粗支的纯苎麻纱线,粗支纱线纺制的纯苎麻面料手感粗硬、易起皱、刺痒感严重,产品的档次低、技术水平低、附加值低,无法满足消费者对面料轻薄、柔爽、透气、舒适和健康的需求。因此,高支细薄的麻质面料的开发成为了纺织业中热点研究方向之一。

3.通过苎麻与水溶性纤维混纺方式制得高支纯苎麻面料是目前较为常见生产方式之一,其主要过程为:苎麻与水溶性纤维混纺成纱、织布,结合后整理过程中高温水洗环节溶解水溶性纤维,实现织物的退维过程,获得高支纯苎麻织物。

4.水溶性纤维是一种遇水在一定温度条件即可溶解的合成纤维,其溶解过程大致可分为吸水、溶胀、收缩三个环节,当纤维达到最大收缩率时,部分纤维溶解转变成胶状,最终以分子形式溶解于水中。水溶性纤维的溶解过程是由表及里进行,在溶解过程中,水溶性纤维的溶断收缩率较大,因此,合适的溶解条件极为重要,不仅能确保水溶性纤维充分溶解,避免残留组分影响织物外观品质及后续加工,同时确保水溶性纤维溶解过程平稳进行,避免出现溶解不均造成混纺织物整体品质下降。

5.采用在后整理环节高温水洗方式对混纺织物中水溶性纤维进行溶解实现织物的退维过程,受加工方式限制,为充分去除水溶性纤维,需要采用高温的处理方式,一般处理温度在90℃以上,为尽可能将水溶性纤维充分溶解,需反复进行热水处理,退维时间根据不同织物结构特点一般需要30-60分钟不等,高温退维过程能耗较高,已经不符合当今生产企业绿色低碳发展战略,且高温湿热加工过程水溶性纤维溶解不充分或者溶解不匀等问题时有出现,容易造成混纺苎麻织物风格变化,不利于获得品质优良的高支纯苎麻产品。目前,尚未见有关于采用冷轧堆方式对苎麻与水溶性纤维混纺织物进行退维处理获得高支纯麻面料的技术报道。采用冷轧堆加工方式,可通过灵活调整退维处理时间实现对混纺织物中水溶性纤维的充分去除,且退维过程相比于高温退维的极速处理要平缓,混纺织物整体收缩定型稳定,退维后水溶性纤维溶解充分且织物风格稳定。

技术实现要素:

6.基于上述技术问题,本发明的主要目的是提供一种苎麻与水溶性纤维混纺织物的冷轧堆退维方法。

7.为解决上述问题,本发明提供如下技术方案:

8.一种苎麻与水溶性纤维混纺织物冷轧堆退维方法,具体包括如下步骤:

9.s1、缝头加衬环节:所述缝头加衬过程,即在苎麻与水溶性纤维混纺织物一端接头

下方将防水面料作为下底衬布与混纺织物进行平行缝合固定,所述防水面料长宽与混纺织物一致;

10.s2、冷轧堆退维整理环节:将s1中织物经导布辊导引进轧车助剂槽浸渍织物退维整理剂溶液,采用一浸一轧方式,进布车速20米/分钟,整理剂用量8-10g/l,助剂槽温度设置80℃,轧车轧余率100%,整理后织物打卷在密闭储存室中室温堆置12-18小时,保持连续转动状态,转速10-20转/分钟;

11.s3、热水清洗环节:将s2中冷堆处理结束织物拆除防水面料接头,单独将苎麻与水溶性纤维混纺织物通过导布辊经平洗机热水清洗,水洗温度80℃,水洗车速10米每分钟;

12.s4、拉幅定型环节:将s3清洗后织物进行拉幅定型,进布车速车速:40米/分钟,定型温度100℃;

13.s5、验布、打卷环节:将s4拉幅定型后织物进行布面检验、打卷。

14.进一步地,所述苎麻与水溶性纤维混纺织物中水溶性纤维占比20-30%。

15.进一步地,所述防水面料为轻薄型防水纯涤纶织物。

16.进一步地,所述退维整理剂为水溶性纤维助溶剂,所述退维整理剂具体包括如下组分:脂肪醇聚氧乙烯醚10-15份,十二烷基磺酸钠8-12份,甘油18-25份,聚甘油脂肪酸酯3-5份,聚甘油脂肪酸钠2-5份,乙醇5-15份,其余为水。

17.进一步地,所述水溶性纤维溶解温度为75℃。

18.进一步地,所述冷轧堆退维整理环节可与前处理环节同步进行。

19.进一步地,所述前处理环节具体工艺参数如下:烧碱10-20g/l,双氧水4g/l,氧漂稳定剂4g/l,低泡精炼剂7g/l。

20.本发明具有如下技术特征:其一,在冷轧堆退维整理前,在苎麻与水溶性纤维混纺织物底面端部缝合固定有与混纺织物配合的防水底衬织物,其主要作用在于实现了打卷后混纺织物之间的阻隔,整体上实现了混纺织物纵向的密封处理,对织物中温湿度的保留性能提升,有利于退维过程中混纺织物中水溶性纤维的充分溶解。另外,底衬织物包覆在混纺织物上,对混纺织物有一定的支撑定型作用,避免了退维过程中,水溶性纤维溶解后织物结构出现明显收缩造成织物风格变化的问题。

21.其二,冷轧堆退维过程添加有水溶性纤维助溶剂,其主要作用在于加快纤维的溶胀,降低溶散水溶性纤维组分的二次黏连,提高水溶性纤维的低温溶解效率;

22.其三,采用冷轧堆技术实现苎麻与水溶性纤维混纺织物退维处理,可与苎麻面料的前处理工序同时进行,不受前处理条件影响;

23.与现有技术相比,本发明的有益效果是:

24.使用本发明提供的退维方法对苎麻与水溶性纤维混纺织物进行退维处理,改善了后整理高温退维方式中存在的水溶性纤维溶解不彻底以及局部退维不匀等问题,确保退维处理后织物状态良好,且操作便捷、能耗低,具有显著的提质增效与节能降耗的优势,为轻量化高支纯苎麻面料的生产开发提供了技术指导,为企业发展低碳环保生产技术提供了研究方向,符合国家碳中和、碳达峰发展战略要求。

具体实施方式

25.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所

描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.采用本发明所述染色方法对苎麻与水溶性纤维混纺织物进行退维处理,其中苎麻组分占比80%,水溶性纤维占比20%,具体如下:

28.s1、缝头加衬环节:所述缝头加衬过程,即在苎麻与水溶性纤维混纺织物一端接头下方将防水涤纶面料作为下底衬布与混纺织物进行平行缝合固定,所述防水涤纶面料长宽与混纺织物一致;

29.s2、冷轧堆退维整理环节:将s1中织物经导布辊导引进轧车助剂槽浸渍织物退维整理剂溶液,采用一浸一轧方式,进布车速20米/分钟,整理剂用量8g/l,所述退维整理剂具体包括如下组分:脂肪醇聚氧乙烯醚15份,十二烷基磺酸钠8份,甘油25份,聚甘油脂肪酸酯5份,聚甘油脂肪酸钠2份,乙醇15份,其余为水。助剂槽温度设置80℃,轧车轧余率100%,整理后织物打卷在密闭储存室中室温堆置12小时,保持连续转动状态,转速20转/分钟;

30.s3、热水清洗环节:将s2中冷堆处理结束织物拆除防水面料接头,单独将苎麻与水溶性纤维混纺织物通过导布辊经平洗机热水清洗,水洗温度80℃,水洗车速10米每分钟;

31.s4、拉幅定型环节:将s3清洗后织物进行拉幅定型,进布车速车速:40米/分钟,定型温度100℃;

32.s5、验布、打卷环节:将s4拉幅定型后织物进行布面检验、打卷。

33.实施例2

34.采用本发明所述染色方法对苎麻与水溶性纤维混纺织物进行退维处理,其中苎麻组分占比70%,水溶性纤维占比30%具体如下:

35.s1、缝头加衬环节:所述缝头加衬过程,即在苎麻与水溶性纤维混纺织物一端接头下方将防水涤纶面料作为下底衬布与混纺织物进行平行缝合固定,所述防水涤纶面料长宽与混纺织物一致;

36.s2、冷轧堆退维整理环节:将s1中织物经导布辊导引进轧车助剂槽浸渍织物退维整理剂溶液,采用一浸一轧方式,进布车速20米/分钟,整理剂用量10g/l,所述退维整理剂具体包括如下组分:脂肪醇聚氧乙烯醚10份,十二烷基磺酸钠12份,甘油25份,聚甘油脂肪酸酯5份,聚甘油脂肪酸钠2份,乙醇15份,其余为水。助剂槽温度设置80℃,轧车轧余率100%,整理后织物打卷在密闭储存室中室温堆置18小时,保持连续转动状态,转速10转/分钟;

37.s3、热水清洗环节:将s2中冷堆处理结束织物拆除防水面料接头,单独将苎麻与水溶性纤维混纺织物通过导布辊经平洗机热水清洗,水洗温度80℃,水洗车速10米每分钟;

38.s4、拉幅定型环节:将s3清洗后织物进行拉幅定型,进布车速车速:40米/分钟,定型温度100℃;

39.s5、验布、打卷环节:将s4拉幅定型后织物进行布面检验、打卷。

40.实施例3

41.采用本发明所述染色方法对苎麻与水溶性纤维混纺织物进行退维处理,其中苎麻组分占比80%,水溶性纤维占比20%,具体如下:

42.s1、缝头加衬环节:所述缝头加衬过程,即在苎麻与水溶性纤维混纺织物一端接头下方将防水涤纶面料作为下底衬布与混纺织物进行平行缝合固定,所述防水涤纶面料长宽与混纺织物一致;

43.s2、冷轧堆退维整理环节:将s1中织物经导布辊导引进轧车助剂槽浸渍织物退维整理剂溶液及前处理助剂,采用一浸一轧方式,进布车速20米/分钟,整理剂用量8g/l,所述退维整理剂具体包括如下组分:脂肪醇聚氧乙烯醚15份,十二烷基磺酸钠8份,甘油25份,聚甘油脂肪酸酯5份,聚甘油脂肪酸钠2份,乙醇15份,其余为水。前处理助剂用量为:烧碱20g/l,双氧水4g/l,氧漂稳定剂4g/l,低泡精炼剂7g/l。助剂槽温度设置80℃,轧车轧余率100%,整理后织物打卷在密闭储存室中室温堆置12小时,保持连续转动状态,转速20转/分钟;

44.s3、热水清洗环节:将s2中冷堆处理结束织物拆除防水面料接头,单独将苎麻与水溶性纤维混纺织物通过导布辊经平洗机热水清洗,水洗温度80℃,水洗车速10米每分钟;

45.s4、拉幅定型环节:将s3清洗后织物进行拉幅定型,进布车速车速:40米/分钟,定型温度100℃;

46.s5、验布、打卷环节:将s4拉幅定型后织物进行布面检验、打卷。

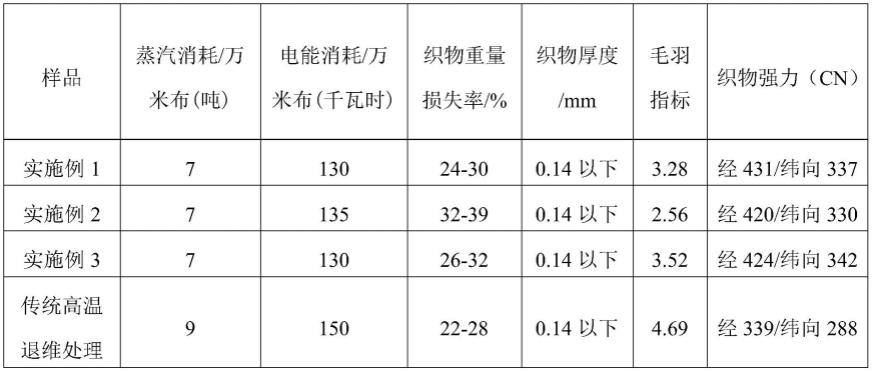

47.对本发明实施例1~3与传统后整理高温退维方式的各项指标进行对比,织物重量损失率测试参考:gb/t 4669-2008,毛羽指标测试参考标准:fz/t01086-2000,织物厚度测试参考标准gb/t3820-1997,强力指标测试参考标准gb/t 3923.1-1997。具体结果参见表1所示:

48.表1测试结果

[0049][0050]

由表1可以看出,实施例1-3与传统高温退维处理方式相比,水溶性纤维去除更为完全,织物风格指标更为优异,且综合能耗更低,按照gb/t32151.12-2018计算方法进行核算,采用本发明所用技术,相比传统高温退维处理方式可间接降低二氧化碳排放量18.5%,具有显著的提质增效与节能减排的优势,为高支纯苎麻色织面料的生产开发提供了技术指导。

[0051]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本技术说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1