一种含导电碳材料的改性电磁屏蔽纤维及其制备方法和应用与流程

本发明涉及纺织领域,尤其涉及采用碳系材料例如碳纳米管、石墨烯,或者采用无机金属纳米颗粒,或者采用碳系材料和无机金属纳米颗粒的组合对纤维、纱线或其制品进行吸波改性处理,具体涉及一种含导电碳材料的改性电磁屏蔽纤维及其制备方法和应用。

背景技术:

1、随着科学技术的发展,越来越多的电磁波的应用被发现,各种电子高科技的发现为社会生产提供了更高的效率,但在造福人类的同时也给环境带来污染,甚至直接威胁到人类的健康,成为社会及科学界关注的热点问题。常用于控制电磁辐射污染的有效措施是电磁屏蔽,通过电磁屏蔽的方式将辐射强度抑制在安全范围之内。

2、目前,将织物制成能够实现电磁屏蔽功能的吸波织物是控制电磁辐射污染的方式之一,传统的吸波织物多是以金属基材料作为功能材料,但实践之后发现,金属基电磁屏蔽织物柔韧性差、舒适性差、工艺相对复杂,且屏蔽电磁波的方式以反射为主,易造成二次污染。

3、而碳纳米纤维、碳纳米管、石墨烯等碳系材料具有高比表面积、低密度、通用的可加工性和优异的导电性,被认为是金属材料的良好替代品,目前已有该将碳系材料作为吸波材料的研究,主要的实现方式包括:

4、(1)采用碳系导电聚合物溶液在纤维表面聚合一层纳米薄膜,制备出吸波材料;

5、(2)利用涂层法对织物基布进行涂层整理,以达到吸波性能;

6、(3)采用浸渍法将碳系导电溶液浸渍在纤维纤网上制备吸波材料;

7、然而,随着电子设备功率密度的提高,电子器件的电磁兼容和散热问题日趋严重,该些方法制成的吸波材料存在着电磁屏蔽效果不够且散热性能也不足的问题。

技术实现思路

1、本发明的目的是克服现有技术中的一个或多个不足,提供一种新的含导电碳材料的改性电磁屏蔽纤维的制备方法,该方法制成的含导电碳材料的改性电磁屏蔽纤维能够兼具优异的电磁屏蔽性能、弹性好和温度自适应功能,高温和低温条件下均能正常工作。

2、本发明同时还提供了一种上述方法制成的含导电碳材料的改性电磁屏蔽纤维。

3、本发明同时还提供了一种上述方法制成的含导电碳材料的改性电磁屏蔽纤维在制备吸波织物中的应用。

4、为达到上述目的,本发明采用的一种技术方案是:一种含导电碳材料的改性电磁屏蔽纤维的制备方法,该制备方法包括:

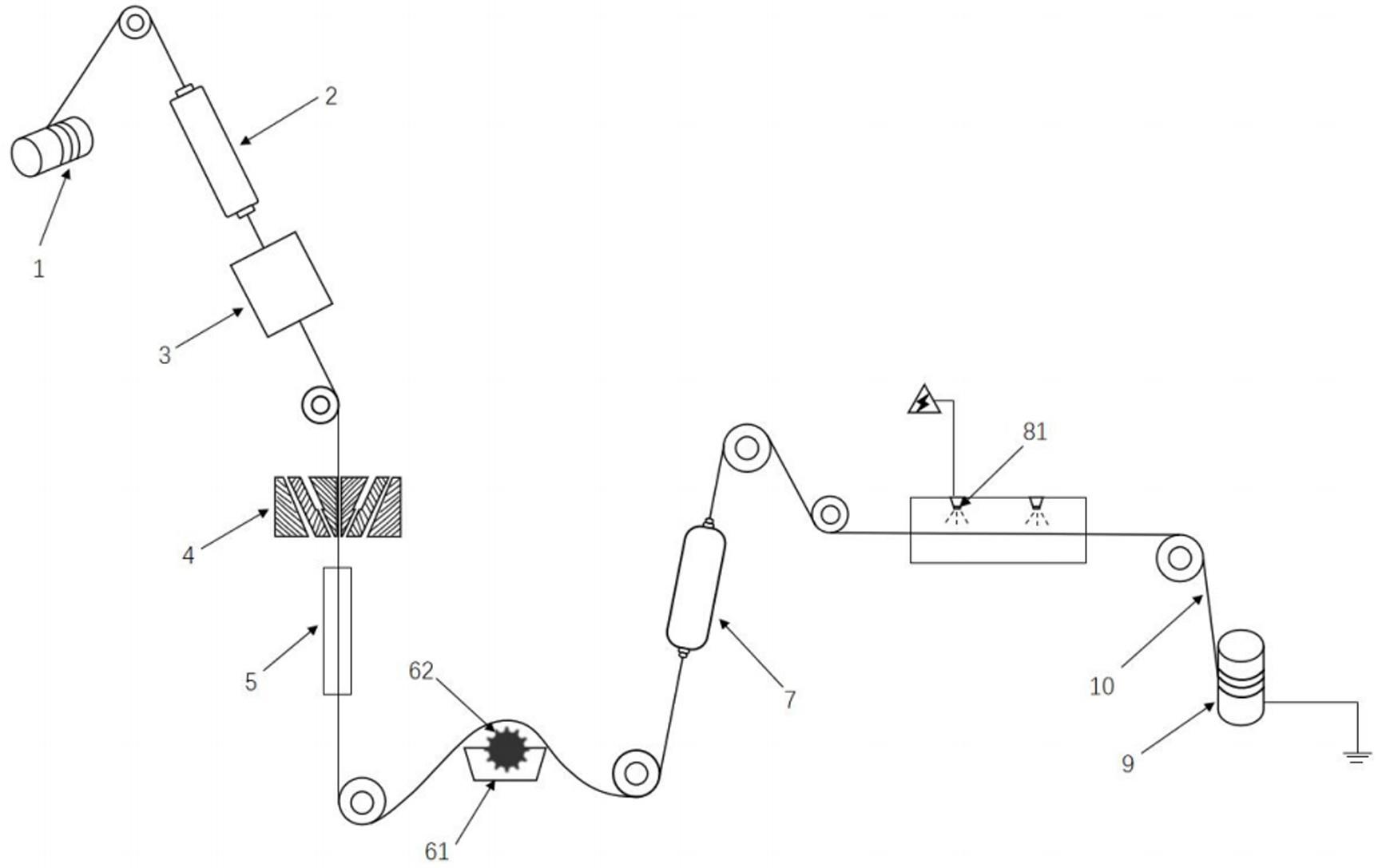

5、工序(ⅰ):使含有亲水基团的纤维长丝经摩擦盘假捻器作用,在假捻的过程中将改性碳纳米管分散液均匀涂覆在所述含有亲水基团的纤维长丝上,获得碳纳米管包覆的变形丝;

6、工序(ⅱ):采用熔融纺丝方法纺出含有导电金属纳米颗粒的纤维,使其与所述碳纳米管包覆的变形丝复合,获得复合变形丝;

7、工序(ⅲ):将氧化石墨烯分散液涂覆在所述复合变形丝上,采用还原剂蒸汽进行热处理,以使氧化石墨烯转化为还原氧化石墨烯,且所述含有导电金属纳米颗粒的纤维中的部分树脂基体发生熔融或软化进而粘接相邻层级,获得多层复合丝;

8、工序(ⅳ):在所述多层复合丝未完全冷却时将相变微胶囊分散液施加到所述多层复合丝上,获得含导电碳材料的改性电磁屏蔽纤维;

9、其中,工序(ⅰ)中,所述摩擦盘假捻器包括n个具有中空容置腔的转轴、m个具有流体通道的摩擦盘,各个所述转轴上均设置有x个摩擦盘,各个所述转轴上的摩擦盘共同构成x组摩擦盘组件,每组摩擦盘组件包括依次层叠设置的n个摩擦盘,该n个摩擦盘由每个所述转轴上的一个摩擦盘共同组合构成,且任意一个摩擦盘的转动均能带动与其层叠设置的其他摩擦盘发生转动,n、x分别为大于等于3的整数,m为n和x的乘积;

10、各个所述转轴上的摩擦盘所具有的流体通道分别与各自对应的所述转轴上的所述中空容置腔连通,所述中空容置腔用于容纳所述改性碳纳米管分散液,所述改性碳纳米管分散液包括羟基化碳纳米管和/或羧基化碳纳米管;

11、在摩擦盘转动的过程中,当流体通道与所述含有亲水基团的纤维长丝接触时,经由流体通道流出的所述改性碳纳米管分散液能够涂覆到所述含有亲水基团的纤维长丝上。

12、本发明方法制成的含导电碳材料的改性电磁屏蔽纤维包含多层结构,通过各层结构之间的配合实现电磁波在吸收损耗的同时通过多次反射衰减进一步吸收损耗,达到了优异的吸波性能。

13、根据本发明的一些具体方面,工序(ⅰ)中,所述亲水基团为选自羧基、磺酸基、磷酸基、氨基、羟基中的一个或多个的组合。

14、根据本发明的一些优选且具体的方面,工序(ⅰ)中,所述含有亲水基团的纤维长丝为维纶长丝。

15、根据本发明的一些优选方面,所述羟基化碳纳米管和/或羧基化碳纳米管的涂覆质量为所述含有亲水基团的纤维长丝的1%-15%。

16、根据本发明的一些优选方面,工序(ⅰ)中,所述改性碳纳米管分散液的质量浓度为0.4-1.5mg/ml。

17、根据本发明的一些优选方面,工序(ⅰ)中,所述改性碳纳米管分散液由水以及羟基化碳纳米管和/或羧基化碳纳米管构成,所述羟基化碳纳米管和/或羧基化碳纳米管的长度为0.15-12μm,外径为3.5-20nm。

18、在本发明的一些实施方式中,所述改性碳纳米管分散液通过将羟基化碳纳米管和/或羧基化碳纳米管加入去离子水中,剪切分散100-150min,制得改性碳纳米管分散液。

19、在本发明的一些实施方式中,羟基化碳纳米管、羧基化碳纳米管均可商购获得,或者按照本领域常规方法制备得到。

20、优选地,在本发明的一些实施方式中,采用羧基化碳纳米管制备改性碳纳米管分散液,所述羧基化碳纳米管的制备方法包括:将碳纳米管分散于浓硫酸和浓硝酸的混酸中,恒温磁力搅拌器下回流,微孔滤膜过滤后,用去离子水稀释滤液至中性,经真空干燥后,即得。

21、进一步地,浓硫酸的质量分数为70%-99%,浓硝酸的质量分数为68%-98%,浓硫酸与浓硝酸的体积比2.5-3.5:1。

22、进一步地,在羧基化碳纳米管的制备过程中,控制真空干燥的温度为50-70℃。

23、根据本发明的一些优选方面,工序(ⅰ)中,在假捻过程中,控制摩擦盘的表面线速度与所述碳纳米管包覆的变形丝离开所述摩擦盘假捻器的速度之比为1.4-2.7∶1,摩擦盘的转速为630-2700rpm。

24、根据本发明的一些优选且具体的方面,工序(ⅰ)中,每个摩擦盘上的流体通道数量具有至少3个,每个流体通道的孔径为1-5mm。

25、在本发明的一个实施方式中,工序(ⅰ)中,n、x分别为3,每个摩擦盘上具有等隔间设置的3个流体通道。

26、在本发明的一些实施方式中,在使含有亲水基团的纤维长丝经摩擦盘假捻器作用之前,先使含有亲水基团的纤维长丝经过热箱加热预牵伸之后,进入假捻区的摩擦盘假捻器中。

27、根据本发明的一些优选方面,工序(ⅱ)中,所述含有导电金属纳米颗粒的纤维的原料包括聚酯、导电金属纳米颗粒,所述聚酯与所述导电金属纳米颗粒的投料质量比为1-10∶1。

28、根据本发明的一些优选方面,所述聚酯的熔点为80-150℃。

29、根据本发明的一些优选方面,工序(ⅱ)中,所述导电金属纳米颗粒的粒径为300-800nm。

30、根据本发明的一些优选且具体的方面,所述导电金属纳米颗粒为选自不锈钢纳米颗粒、铜纳米颗粒、镍纳米颗粒、银纳米颗粒中的一种或多种的组合。

31、根据本发明的一些优选方面,工序(ⅱ)中,所述熔融纺丝方法采用熔融纺喷丝头挤出所述含有导电金属纳米颗粒的纤维;所述熔融纺喷丝头包括喷丝头本体,以及形成在所述喷丝头本体上的用于允许所述碳纳米管包覆的变形丝穿过的第一通道、用于纺丝的多个喷丝孔、用于吹喷气流的多个第二通道,所述第一通道、所述喷丝孔、所述第二通道沿着所述喷丝头本体的中心由内向外依次设置,所述第一通道的中心线、所述喷丝孔的中心线和所述第二通道的中心线交汇在位于所述第一通道的中心线上的一点。

32、进一步地,制备所述复合变形丝的实施方式包括:

33、在熔融纺丝过程中,使所述碳纳米管包覆的变形丝穿过所述熔融纺喷丝头的所述第一通道,由所述喷丝孔喷出的所述含有导电金属纳米颗粒的纤维在所述第二通道吹喷出的气流作用下、在未完全冷却时包覆在所述碳纳米管包覆的变形丝上。

34、根据本发明的一些优选且具体的方面,工序(ⅱ)中,熔融纺丝的工艺参数为:一区温度为80-110℃、二区温度为115-130℃,三区温度为135-155℃,双螺杆挤出速度8-65rad/min,吹喷气流的压力为0.05-0.32mpa。

35、在本发明的一些实施方式中,在工序(ⅱ)与工序(ⅲ)之间还设置冷却步骤,使经过工序(ⅱ)处理获得的复合变形丝在冷却板处冷却后再进行工序(ⅲ);此外,本发明中,在工序(ⅱ)的操作过程中,吹喷气流除了能够牵伸熔融纺出的纤维,还能够对纺出的纤维进行一定的降温,而冷却板的进一步设置,既可以对纤维在假捻以后的卷曲结构进行固定,同时对熔融法纺出的纳米纤维进行冷却,缩短冷却时间,快速退火,有利于获得性能更稳定且更优异的纤维或纱线。

36、根据本发明的一些具体方面,工序(ⅲ)中,所述氧化石墨烯分散液的浓度为2.5-5.5mg/ml。

37、根据本发明的一些优选且具体的方面,工序(ⅲ)中,所述氧化石墨烯分散液包括氧化石墨烯(go)、水,所述氧化石墨烯的厚度为2-15nm、片径为3-15μm。

38、根据本发明的一些优选方面,工序(ⅲ)中,氧化石墨烯的涂覆质量为所述复合变形丝的3%-12%。

39、根据本发明的一些优选方面,工序(ⅲ)中,所述还原剂蒸汽为通过将还原剂通入水蒸气中形成,控制所述还原剂蒸汽的温度为105-150℃。

40、根据本发明的一些优选且具体的方面,所述还原剂包括碘化氢(hi),在实施方式中,碘化氢遇水蒸气变为氢碘酸,形成液滴、雾状,对蒸汽进行控温,即可控制所述还原剂蒸汽的温度。

41、在本发明的一些实施方式中,工序(ⅲ)中,采用还原剂蒸汽进行所述热处理之后,氧化石墨烯(go)转化为还原氧化石墨烯(rgo),且所述含有导电金属纳米颗粒的纤维中的部分树脂基体发生熔融或软化进而粘接相邻层级,能够明显地提高层间结合牢固度。

42、根据本发明的一些优选方面,工序(ⅳ)中,采用静电喷涂的方式将所述相变微胶囊分散液施加到所述多层复合丝上,静电喷涂的喷淋头与所述多层复合丝之间的距离为12-35cm。

43、进一步地,所述静电喷涂包括如下步骤:通过在电场环境中,使喷淋出的所述相变微胶囊分散液在静电力的作用下吸附到所述多层复合丝上,所述相变微胶囊分散液的喷淋速度为5-8m/s。

44、在本发明的一些实施方式中,静电喷涂的喷淋头可以接高压(例如可以为6-18kv),制成的含导电碳材料的改性电磁屏蔽纤维接地,进而可以形成静电场。进一步地,本发明中,根据静电吸引原理,将接地的含导电碳材料的改性电磁屏蔽纤维作为正极,静电喷涂的喷淋头接高压作为负极,进而可以产生一个高压静电场,在负极产生电晕放电,使喷出的相变微胶囊液滴带负电,由于喷淋液滴与多层复合丝(含导电碳材料的改性电磁屏蔽纤维接地,即相当于多层复合丝接地)之间存在一定电势差,带电液滴在静电场的作用下,高效均匀地吸附到多层复合丝上。

45、根据本发明的一些优选方面,工序(ⅳ)中,所述相变微胶囊分散液的质量浓度为15%-25%。

46、在本发明的一些实施方式中,工序(ⅳ)中,所述相变微胶囊分散液包括相变微胶囊、水和粘合剂,所述相变微胶囊的粒径为3-12µm,相变温度为38-65℃。

47、在本发明的一些实施方式中,所述粘合剂可以是水性聚氨酯,其添加量大约占所述相变微胶囊分散液的8%-15%。

48、在本发明的一些实施方式中,所述相变微胶囊分散液通过将相变微胶囊、粘合剂加入至去离子水中,经磁力搅拌后超声振荡获得。

49、在本发明的一些实施方式中,该含导电碳材料的改性电磁屏蔽纤维的制备方法为连续性制备过程,在制备过程中,丝条的行进速度为300-800m/min。

50、本发明提供的又一技术方案:一种上述所述的制备方法制成的含导电碳材料的改性电磁屏蔽纤维。

51、本发明提供的又一技术方案:一种上述所述的含导电碳材料的改性电磁屏蔽纤维在制备吸波织物中的应用,所述吸波织物至少用于屏蔽电磁波。

52、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

53、本发明以含有亲水基团的纤维长丝为原丝,经摩擦盘上流体通道在原丝上涂覆改性碳纳米管分散液(包含羟基化碳纳米管和/或羧基化碳纳米管),通过加捻退捻工艺(即假捻)得到涂覆改性cnts(改性碳纳米管)的变形丝,同时获得假捻效果和包覆效果,精简了工序;因改性后的碳纳米管具备表面官能团(如:羟基和羧基),其可与原丝表面的亲水基团例如羟基等形成氢键结合,而并不是简单的覆盖,大大地提高了结合强度;且原丝经加弹假捻工艺成为变形丝,增强了纤维的弹性性能和形变能力;进一步地,本发明在假捻加弹工艺后利用熔融纺丝的方法将含有导电金属纳米颗粒的纤维包覆在碳纳米管包覆的变形丝的外部,导电金属纳米颗粒对电磁波提供进一步的反射透过,利用聚合物的热粘合性,将导电金属纳米颗粒很好地附着在碳纳米管包覆的变形丝的表面;再进一步地,本发明对复合变形丝进行氧化石墨烯(go)整理,由于go表面含有大量的含氧官能团,同样能够与原丝表面的亲水基团和/或改性碳纳米管表面的羟基或羧基等形成氢键结合,提高了结合牢固度,能够很好地包覆在复合丝表面,且经还原剂蒸汽热还原之后获得性能结构更加稳定、导电性更高、电磁屏蔽效果更为优异的还原氧化石墨烯,增强材料对电磁波的吸收和透过,而且还原剂蒸汽热还原的步骤还能够使得前期包覆的含导电金属纳米颗粒的纤维中部分树脂基体发生熔融或软化,进而可同时对其内外的相邻功能层进行粘合,进一步提高结合强度;此外,本发明在还原剂蒸汽热还原工艺之后,在材料未完全冷却时,在其表面施加相变微胶囊,从而可通过吸热储能和散热放能维持材料周围温度稳定,保证材料性能不受温度变化影响;

54、通过上述多个工序的协同作用,利用不同材料制成了相互配合的多层结构,通过提高材料的吸收损耗和内部多次反射衰减,可实现较宽频率范围的电磁屏蔽,使得本身不具有吸波能力的原丝在低温或高温的条件下均具备优异的吸波性能。

55、进一步地,在电磁波辐射下,本发明材料对照射到表面的电磁波首先在石墨烯层进行吸收和透过;透过的电磁波在内层金属导电微粒表面,一部分被进一步的反射到石墨烯层进一步吸收,透过的电磁波被里层的碳纳米管层进一步吸收和反射;反射的电磁波重复上述吸收透过反射,以此往复,达到优异的吸波性能;此外,在高温或严寒条件下,材料表面的相变层首先作出反应,通过吸热储能和放热散能来维持材料周围温度保持稳定,保证材料或电子器件的正常工作。

- 还没有人留言评论。精彩留言会获得点赞!