一种焦炉用热风分流耐火砖的成型模具的制作方法

1.本实用新型属于焦炉耐火砖成型技术领域,具体涉及一种焦炉用热风分流耐火砖的成型模具。

背景技术:

2.焦炉通常由耐火砖和耐火砌块砌成的炉子,用于使煤炭化形成焦炭。焦炉炉体由炉顶、燃烧室、炭化室、斜道区蓄热室等组成,通过烟道和烟囱相连。焦炉可以分为双联火道式、两分火道式、上跨焰道式。双联火道式上升气流火道和下降气流火道成对组合,整个燃烧室由若干组双联火道组成;两分火道式,整个燃烧室的半侧火道均走上升气流,另半侧火道均走下降气流;上跨焰道式,整个燃烧室的各火道分为若干组,通过上跨焰道与相邻燃烧室的火道组相联。通常一座大型的要使用400~1000种以上的耐火砖,焦炉主要部位由硅砖砌成,为提高焦炉的密封性,需采用异形砖砌筑。

3.用于分流热风的耐火砖主要由砖本体、线性通风孔和倾斜分流孔组成。用于分流热风的耐火砖在焦炉中的应用十分广泛,由于用于分流热风的耐火砖其结构复杂,在压制成型过程中,通过一次成型很难实现其倾斜分流孔的成型,需要通过较为复杂的模具设计来实现对分流热风耐火砖的压制成型。为了解决上述问题,发明研发了一种焦炉用热风分流耐火砖的成型模具,能够很好地解决现有技术中存在的问题。

技术实现要素:

4.本实用新型为了解决上述技术问题,提供一种焦炉用热风分流耐火砖的成型模具,其设计结构简单、科学合理、操作方便;本实用新型能够解决了热风分流耐火砖倾斜分流孔很难一次成型的问题。

5.本实用新型所采用的技术方案是:一种焦炉用热风分流耐火砖的成型模具,包括底板、左侧边板和右侧边板,底板固定设置在下部位置,左侧边板固定设置在所述底板的左侧位置,右侧边板固定设置在所述底板的右侧位置;上边板固定设置在所述底板的上部位置,下边板固定设置在所述底板的下部位置,所述上边板和下边板的内侧固定设置有凸台;上活堵板固定设置在所述上边板的下部位置,所述上活堵板外侧面与所述上边板凸台的内侧面紧密贴合,下活堵板固定设置在所述下边板的上部位置,所述下活堵板的内侧面与所述下边板的凸台内侧面紧密贴合,所述上活堵板和下活堵板的内侧中间位置设置有弧形槽一;左活边板设置在所述左侧边板的右侧位置,右活边板固定设置在所述右侧边板的左侧位置,所述左活边板与右活边板贴合对接;上活盖板设置在所述左活边板与右活边板的上部位置,下活盖板设置在所述左活边板与右活边板的下部位置,下活盖板放置在所述底板的上部;所述上活盖板和下活盖板的中间位置固定设置有中空的凸环,弧形槽二设置在上活盖板和下活盖板内侧上下中间位置,并呈上下对称;圆形芯子插入在所述凸环的中心,圆形芯子的靠近下部位置设置有倾斜芯子插入孔,倾斜芯子插入到倾斜芯子插入孔中,所述倾斜芯子的右侧端面为倾斜面。

6.所述上活堵板和下活堵板的内侧中间位置的弧形槽一呈上下线性垂直对应,弧形槽一延伸至上活堵板和下活堵板中间靠近下部位置,弧形槽一与弧形凸条b的长度相等。

7.所述左活边板包括左活边板本体,半v型体一固定设置在左活边板本体两侧位置,半圆体一固定设置在左活边板本体的中间位置,半圆体一从上一直延伸至左活边板本体的底部位置。

8.所述右活边板包括右活边板本体,右活边板本体的靠近上部设置有倾斜芯子插入孔,半v型体二设置在右活边板本体的两侧位置,半圆体二固定设置在右活边板本体的中间位置,半圆体二从上一直延伸至右活边板本体的底部位置。

9.所述右活边板本体上设置的倾斜芯子插入孔与圆形芯子的倾斜芯子插入孔倾斜对接用于安装倾斜芯子。

10.所述左活边板本体和右活边板本体为锥形状。

11.所述右活边板本体的上倾斜芯子插入孔的右侧与半圆体二的内侧面连通,倾斜芯子插入孔的左侧与右活边板本体呈封闭状。

12.所述圆形芯子上的倾斜芯子插入孔的右侧上部呈连通状,倾斜芯子插入孔的左侧下部与圆形芯子本体呈封闭状。

13.这种焦炉用热风分流耐火砖的成型模具的组装过程为:首先将底板1放置在工作台上,同时将下盖板和凸环整体放置在底板的中心位置;然后将左活边板与右活边板对接,使左活边板的半圆体一与右活边板的半圆体二对接形成圆形;同时将上活堵板放置在左活边板与右活边板的上部位置,将下活堵板放置在左活边板与右活边板的下部位置,使上活堵板和下活堵板上下弧形槽一与左活边板与右活边板的中心上下垂直对应;随后将左侧边板和右侧边板放置在左活边板与右活边板左右两侧位置,使左侧边板和右侧边板与左活边板与右活边板的外侧面贴紧对齐;随后将上边板放置在上活堵板的上部位置,将下边板放置在下活堵板下部位置,同时使上边板和下边板的凸台与上活堵板和下活堵板的外侧面贴紧对齐,同时使上边板和下边板凸台与其本体两侧所形成缺口将左侧边板和右侧边板卡住,利用底板、左侧边板、右侧边板、上边板、下边板通过螺栓固定,将上活堵板、下活堵板、左活边把和右活边板固定牢固。最后将倾斜芯子通过左活边板与右活边板所形成的圆孔进入,将其插入到右活边板本体的倾斜芯子插入孔中,此时倾斜芯子一部分漏出,后将圆形芯子插入到左活边板与右活边板所形成的圆孔中,使圆形芯子上的倾斜芯子插入孔与右活边板本体漏出的倾斜芯子对准插入到圆形芯子的倾斜芯子插入孔中,后将上活盖板和凸环套装在圆形芯子上,使上活盖板与左活边板与右活边板的上部紧密贴合。

14.本实用新型的有益效果:本实用新型提供一种焦炉用热风分流耐火砖的成型模具,其设计结构简单、科学合理、操作方便;实现了对焦炉用热风分流耐火砖倾斜分流孔的一次成型,提高了热风分流砖的成型效率,提高了热风分流砖的产量。

附图说明

15.图1为现有技术中热风分流耐火砖的结构示意图;

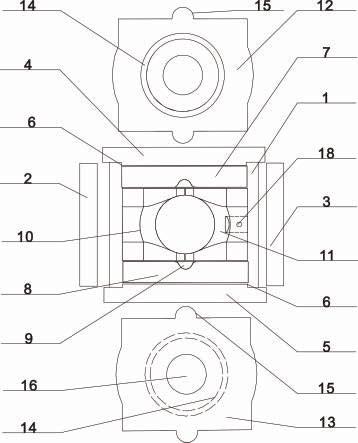

16.图2为本实用新型的俯视图;

17.图3为本实用新型上活堵板和下活堵板的正视图;

18.图4为本实用新型上活堵板和下活堵板的俯视图;

19.图5为本实用新型左活边板的正视图;

20.图6为本实用新型左活边板的侧视图;

21.图7为本实用新型左活边板的俯视图;

22.图8为本实用新型右活边板的正视图;

23.图9为本实用新型右活边板的侧视图;

24.图10为本实用新型右活边板的俯视图;

25.图11为本实用新型圆形芯子和倾斜芯子的正视图;

26.现有技术图1中标记:a、砖本体,b、弧形凸条,c、v形体,d、通风孔, e、分流孔,f、环形凸台。

27.本实用新型图2~11中标记:1、底板,2、左侧边板,3、右侧边板,4、上边板,5、下边板,6、凸台,7、上活堵板,8、下活堵板,9、弧形槽一,10、左活边板,101、左活边板本体,102、半v型体一,103、半圆体一,11、右活边板,111、右活边板本体,112、半v型体二,113、半圆体二,12、上活盖板,13、下活盖板,14、凸环,15、弧形槽二,16、圆形芯子,17、倾斜芯子插入孔,18、倾斜芯子。

具体实施方式

28.以下结合附图对本实用新型的具体实施方式做进一步的详细说明。

29.如图所示,本实用新型提供一种焦炉用热风分流耐火砖的成型模具,包括底板1、左侧边板2和右侧边板3,底板1固定设置在下部位置,左侧边板2固定设置在所述底板1的左侧位置,右侧边板3固定设置在所述底板1的右侧位置;上边板4固定设置在所述底板1的上部位置,下边板5固定设置在所述底板1的下部位置,所述上边板4和下边板5的内侧固定设置有凸台6;上活堵板7固定设置在所述上边板4的下部位置,所述上活堵板7外侧面与所述上边板4凸台6的内侧面紧密贴合,下活堵板8固定设置在所述下边板5的上部位置,所述下活堵板8的内侧面与所述下边板5的凸台内侧面紧密贴合,所述上活堵板7和下活堵板8的内侧中间位置设置有弧形槽一9;左活边板10设置在所述左侧边板2的右侧位置,右活边板11固定设置在所述右侧边板3的左侧位置,所述左活边板10与右活边板11贴合对接;上活盖板12设置在所述左活边板10与右活边板11的上部位置,下活盖板13设置在所述左活边板10与右活边板11的下部位置,下活盖板13放置在所述底板1的上部;所述上活盖板12和下活盖板13的中间位置固定设置有中空的凸环14,弧形槽二15设置在上活盖板12和下活盖板13内侧上下中间位置,并呈上下对称;圆形芯子16插入在所述凸环14的中心,圆形芯子16的靠近下部位置设置有倾斜芯子插入孔17,倾斜芯子18插入到倾斜芯子插入孔17中,所述倾斜芯子18的右侧端面为倾斜面。

30.所述上活堵板7和下活堵板8的内侧中间位置的弧形槽一9呈上下线性垂直对应,弧形槽一9延伸至上活堵板7和下活堵板8中间靠近下部位置,弧形槽一9与弧形凸条b的长度相等。

31.所述左活边板10包括左活边板本体101,半v型体一102固定设置在左活边板本体101两侧位置,半圆体一103固定设置在左活边板本体101的中间位置,半圆体一103从上一直延伸至左活边板本体101的底部位置。

32.所述右活边板11包括右活边板本体111,右活边板本体111的靠近上部设置有倾斜

芯子插入孔17,半v型体二112设置在右活边板本体111的两侧位置,半圆体二113固定设置在右活边板本体111的中间位置,半圆体二113从上一直延伸至右活边板本体111的底部位置。

33.所述右活边板本体111上设置的倾斜芯子插入孔17与圆形芯子16的倾斜芯子插入孔17倾斜对接用于安装倾斜芯子18。

34.所述左活边板本体101和右活边板本体111为锥形状。

35.所述右活边板本体111的上倾斜芯子插入孔17的右侧与半圆体二113的内侧面连通,倾斜芯子插入孔17的左侧与右活边板本体111呈封闭状。

36.所述圆形芯子16上的倾斜芯子插入孔17的右侧上部呈连通状,倾斜芯子插入孔17的左侧下部与圆形芯子16本体呈封闭状。

37.这种焦炉用热风分流耐火砖的成型模具的组装过程为:首先将底板1放置在工作台上,同时将下盖板13和凸环14整体放置在底板1的中心位置;然后将左活边板10与右活边板11对接,使左活边板10的半圆体一103与右活边板11的半圆体二113对接形成圆形;同时将上活堵板7放置在左活边板10与右活边板11的上部位置,将下活堵板8放置在左活边板10与右活边板11的下部位置,使上活堵板7和下活堵板8上下弧形槽一9与左活边板10与右活边板11的中心上下垂直对应;随后将左侧边板2和右侧边板3放置在左活边板10与右活边板11左右两侧位置,使左侧边板2和右侧边板3与左活边板10与右活边板11的外侧面贴紧对齐;随后将上边板4放置在上活堵板7的上部位置,将下边板5放置在下活堵板8下部位置,同时使上边板4和下边板5的凸台6与上活堵板7和下活堵板8的外侧面贴紧对齐,同时使上边板4和下边板5凸台与其本体两侧所形成缺口将左侧边板2和右侧边板3卡住,利用底板1、左侧边板2、右侧边板3、上边板4、下边板5通过螺栓固定,将上活堵板7、下活堵板8、左活边把10和右活边板固定牢固。最后将倾斜芯子18通过左活边板10与右活边板11所形成的圆孔进入,将其插入到右活边板本体111的倾斜芯子插入孔17中,此时倾斜芯子18一部分漏出,后将圆形芯子16插入到左活边板10与右活边板11所形成的圆孔中,使圆形芯子16上的倾斜芯子插入孔17与右活边板本体111漏出的倾斜芯子18对准插入到圆形芯子16的倾斜芯子插入孔17中,后将上活盖板12和凸环14套装在圆形芯子16上,使上活盖板12与左活边板10与右活边板11的上部紧密贴合。

38.对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1