一种建筑墙板安装结构及其施工工艺的制作方法

1.本技术涉及建筑墙板技术领域,更具体地说,涉及一种建筑墙板安装结构及其施工工艺。

背景技术:

2.随着社会的发展,建筑内的装饰效果也在不断的升级,由于建筑装饰材料的更新,室内装饰通常采用新的元素进行融合,从而提高装饰效果,目前,在大型楼宇建筑内,通常在墙体立面镶嵌墙板进行墙体装饰,镶嵌墙板与传统的涂料、墙纸装饰相比能够减少化工涂料带来的异味和有毒气体,还能避免使用涂料喷涂后墙体受潮发霉,导致墙皮脱落的问题。

3.现有技术中,在将墙板贴至墙面的过程中,通常采用混凝土水泥连接或采用胶水连接,这两种方式都不方便后期拆卸墙板,当某个墙板边角发生磕碰碎裂后,难以进行及时更换,从而影响墙体美观性。

技术实现要素:

4.为了解决上述问题,本技术提供一种建筑墙板安装结构及其施工工艺。

5.本技术提供的一种建筑墙板安装结构及其施工工艺采用如下的技术方案:

6.一种建筑墙板安装结构,包括用于与墙体配合使用的龙骨架,所述龙骨架包括固定于墙体表面的多个竖向骨架以及固定于相邻竖向骨架之间的横向骨架,相邻两个所述竖向骨架之间设置有多个自上而下依次连接的墙板,所述墙板靠近墙体一侧的侧壁与墙板两侧的侧壁之间的相交棱边上均开设有安装口;

7.所述竖向骨架远离墙体一侧的侧壁固定有两个对称设置的l形板体,两个所述l形板体向靠近彼此的方向延伸,两个所述l形板体相互远离的侧壁分别与两个墙板相互靠近的侧壁抵接,每个所述l形板体上均设置有用于固定墙板的弹性固定组件;

8.所述弹性固定组件包括贯穿设置于l形板体上并与l形板体滑移配合的定位杆、与定位杆远离墙板的一端固定的固定板以及套设于定位杆上并固定于l形板体与固定板之间的弹簧,所述安装口侧壁上开设有供定位杆插接的插接孔,所述定位杆与插接孔插接的一端与l形板体靠近插接孔一侧的侧壁之间的距离为d1,相邻两个所述l形板体围成的空间的宽度为d2,d1《d2。

9.通过上述技术方案,当某个墙板边角发生磕碰损伤时,工作人员只需从两个l形板体之间的空隙处拉动固定板,使得弹簧伸长,定位杆脱离插接孔,以此即可对墙板进行拆卸并更换,操作便捷,提高了墙体结构的美观性。定位杆与插接孔插接的一端与l形板体靠近插接孔一侧的侧壁之间的距离为d1,相邻两个l形板体围成的空间的宽度为d2,d1《d2,以此使得工作人员能够顺利通过固定板将定位杆从插接孔中拔出。

10.进一步的,与同一个所述竖向骨架连接的两个l形板体上的弹性固定组件上下错位设置,所述竖向骨架上设置有用于将定位杆从插接孔中拔出的操作组件,同一个所述竖

向骨架连接的两个l形板体之间的操作组件设有两组,分别与两组所述弹性固定组件连接;

11.所述操作组件包括与竖向骨架远离墙体一侧的侧壁转动连接的套管、与固定板靠近套管一侧的侧壁固定的钢丝绳、设置于套管内并与竖向骨架远离墙体一侧的侧壁螺纹连接的螺纹杆、与螺纹杆侧壁固定的滑块以及与螺纹杆远离墙体的一端固定的星形把手,所述钢丝绳远离固定板的一端缠绕于套管上并与套管固定连接,所述套管内壁开设有与滑块滑移连接的滑槽。

12.通过上述技术方案,为降低工作人员通过固定板拔出定位杆的难度,工作人员只需转动星形把手,由于螺纹杆与竖向骨架远离墙体一侧的侧壁螺纹连接,螺纹杆上的滑块与套管内壁上的滑槽滑移连接,且套管与竖向骨架远离墙体一侧的侧壁转动连接,钢丝绳远离固定板的一端缠绕于套管上并与套管固定连接,以此使得套管能够通过钢丝绳牵引固定板,在此过程中,钢丝绳逐渐绕紧,从而使得固定板带动与其固定的定位杆朝向靠近套管的一侧移动,直至定位杆脱离插接孔,以便工作人员取下损坏的墙板并进行更换。由于螺纹杆与竖向骨架远离墙体一侧的侧壁螺纹连接,使得套管在与竖向骨架转动的过程中具有良好的自锁作用,有利于工作人员顺利更换墙板。

13.进一步的,所述套管外壁上开设有与钢丝绳配合的环形凹槽。

14.通过上述技术方案,环形凹槽与钢丝绳配合,以此便于钢丝绳逐渐在套管的环形凹槽中逐渐绕紧,降低了钢丝绳在绕紧过程中发生晃动的概率,有利于工作人员顺利更换墙板。

15.进一步的,左右相邻两个所述墙板上共同安装有u形板体,所述u形板体的高度与墙板的高度相等,所述u形板体的位置与墙板的位置一一对应,所述u形板体靠近墙体的两个表面分别与左右相邻两个所述墙板表面抵接,所述l形板体上设置有与u形板体扣接的卡扣组件。

16.通过上述技术方案,u形板体的设置增强了相邻两个墙板之间拼接的美观性,卡扣组件使得l形板体与u形板体之间的连接作用更加牢固,增强了该建筑墙板安装结构在使用过程中的稳定性。

17.进一步的,所述卡扣组件包括与l形板体远离墙体一侧的侧壁固定连接的橡胶柱以及与u形板体中部靠近墙体一侧的侧壁固定连接的连接柱,所述连接柱靠近墙体的一端开设有与橡胶柱扣接配合的卡接槽,所述橡胶柱的横截面呈圆形,所述橡胶柱的直径自墙体向墙板先不变、后增大再减小。

18.通过上述技术方案,当墙板安装完毕后,需要安装u形板体时,工作人员只需按压u形板体,使得连接柱上的卡接槽与橡胶柱卡接,即可使得l形板体与u形板体之间得以牢固连接,橡胶柱的直径自墙体向墙板先不变、后增大再减小,增强了l形板体与u形板体之间连接的稳定性。

19.进一步的,所述u形板体远离墙体一侧的侧壁与u形板体两侧的侧壁之间的相交处均一体成型有提手块,所述提手块朝向靠近墙体的一侧弯折。

20.通过上述技术方案,以此便于工作人员通过提手块将u形板体朝向远离墙体的一侧拉动,从而便于工作人员打开u形板体,使得橡胶柱与连接柱上的卡接槽分离,以便工作人员取下弹性固定组件,随后更换受损后的墙板。

21.进一步的,所述卡接槽的开口处开设有扩口圆角。

22.通过上述技术方案,扩口圆角的设置,降低了橡胶柱与连接柱上的卡接槽插接的难度。

23.进一步的,所述定位杆远离固定板的一端与定位杆远离墙体一侧的侧壁之间的相交处开设有导接面,所述墙板靠近墙体一侧的侧壁与安装口侧壁之间的相交处开设有让位角,所述让位角与导接面配合。

24.通过上述技术方案,在安装墙板的过程中,工作人员只需将墙板上的让位角朝向靠近墙体一侧,随后推动墙板,使得墙板上的让位角与定位杆上的导接面抵接,即可使得弹簧收缩,定位杆朝向靠近套管的方向运动,直至定位杆的位置与插接孔的位置对应时,在弹簧的弹力作用下,定位杆与插接孔插接,从而对墙板起到了良好的定位作用。

25.进一步的,相邻两个所述竖向骨架之间的墙体上设置有缓冲组件,所述缓冲组件包括与相邻两个竖向骨架均固定的横档以及与横档远离墙体一侧的侧壁固定的橡胶块,所述橡胶块远离墙体一侧的侧壁与墙板靠近墙体一侧的侧壁抵接。

26.通过上述技术方案,橡胶块采用橡胶材料制成,具有良好的弹性性能和缓冲作用,当墙板收到与墙体垂直方向的作用力时,橡胶块对墙板起到了良好的抵接作用,降低了墙板发生局部変形甚至损坏的概率,此外,橡胶块还有利于降低因墙板与墙体之间过于空旷而产生回声的概率。

27.一种建筑墙板安装结构的施工工艺,包括如下步骤:

28.s1、采用膨胀螺丝将龙骨架固定于墙体上,并在竖向骨架远离墙体一侧的侧壁上固定对称设置的l形板体,上下相邻的l形板体之间收尾相连,随后在每个l形板体上安装弹性固定组件;

29.s2、逐个自上而下或自下而上安装墙板,在安装墙板时,只需将墙板上的让位角朝向靠近墙体的一侧,随后朝向靠近墙体的一侧推动墙板,使得定位杆与插接孔插接即可;

30.s3、在左右相邻两个墙板上安装u形板体,使得u形板体与左右相邻两个墙板平齐,朝向靠近墙体的一侧按压墙板并使得连接柱上的卡接槽与橡胶柱卡接即可完成拼装。

31.通过上述技术方案,以此便于工作人员对该建筑墙板安装结构进行拼装,u形板体与l形板体之间通过卡扣组件扣接,u形板体两侧均设置提手块,从而便于工作人员打开u形板体,随后通过操作组件即可轻易将定位杆从插接孔中拔出,有利于工作人员对破损的墙板进行拆卸并更换。

32.综上所述,本技术包括以下至少一个有益技术效果:

33.(1)本技术中,当某个墙板边角发生磕碰损伤时,工作人员只需从两个l形板体之间的空隙处拉动固定板,使得弹簧伸长,定位杆脱离插接孔,以此即可对墙板进行拆卸并更换,操作便捷,提高了墙体结构的美观性。定位杆与插接孔插接的一端与l形板体靠近插接孔一侧的侧壁之间的距离为d1,相邻两个l形板体围成的空间的宽度为d2,d1《d2,以此使得工作人员能够顺利通过固定板将定位杆从插接孔中拔出;

34.(2)本技术为降低工作人员通过固定板拔出定位杆的难度,工作人员只需转动星形把手,由于螺纹杆与竖向骨架远离墙体一侧的侧壁螺纹连接,螺纹杆上的滑块与套管内壁上的滑槽滑移连接,且套管与竖向骨架远离墙体一侧的侧壁转动连接,钢丝绳远离固定板的一端缠绕于套管上并与套管固定连接,以此使得套管能够通过钢丝绳牵引固定板,在此过程中,钢丝绳逐渐绕紧,从而使得固定板带动与其固定的定位杆朝向靠近套管的一侧

移动,直至定位杆脱离插接孔,以便工作人员取下损坏的墙板并进行更换。由于螺纹杆与竖向骨架远离墙体一侧的侧壁螺纹连接,使得套管在与竖向骨架转动的过程中具有良好的自锁作用,有利于工作人员顺利更换墙板;

35.(3)本技术中,u形板体与l形板体之间通过卡扣组件扣接,u形板体两侧均设置提手块,从而便于工作人员打开u形板体,随后通过操作组件即可轻易将定位杆从插接孔中拔出,有利于工作人员对破损的墙板进行拆卸并更换。

附图说明

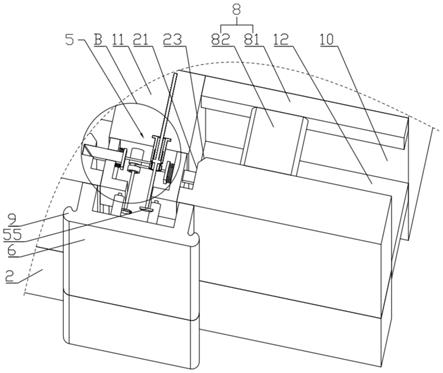

36.图1为本技术的整体结构示意图;

37.图2为本技术用于凸显卡扣组件的剖面结构示意图;

38.图3为图2中a处的放大结构示意图;

39.图4为本技术用于凸显操作组件的结构示意图;

40.图5为图4中b处的放大结构示意图;

41.图6为本技术用于凸显同高度两个l形板体及连接结构示意图。

42.图中标号说明:

43.1、龙骨架;11、竖向骨架;12、横向骨架;2、墙板;21、安装口;22、插接孔;23、让位角;3、l形板体;4、弹性固定组件;41、定位杆;411、导接面;42、固定板;43、弹簧;5、操作组件;51、套管;511、环形凹槽;512、滑槽;52、钢丝绳;53、螺纹杆;54、滑块;55、星形把手;6、u形板体;7、卡扣组件;71、橡胶柱;72、连接柱;721、卡接槽;722、扩口圆角;8、缓冲组件;81、横档;82、橡胶块;9、提手块;10、墙体。

具体实施方式

44.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.实施例1:

46.以下结合附图对本技术作进一步详细说明。

47.本技术实施例公开一种建筑墙板2安装结构,请参阅图1-6,包括龙骨架1、墙板2、l形板体3、弹性固定组件4、操作组件5、u形板体6、卡扣组件7以及缓冲组件8。龙骨架1与墙体10配合使用,龙骨架1包括竖向骨架11和横向骨架12。竖向骨架11为竖直设置的长方形杆状结构,其一侧的侧壁与墙体10一侧的侧壁通过膨胀螺丝固定,竖向骨架11设有多个,相邻竖向骨架11之间的间距相等。横向骨架12为水平设置的长方形杆状结构,横向骨架12一侧的侧壁与墙体10侧壁贴合,相邻两个竖向骨架11设置有多个横向骨架12,横向骨架12的两端分别与相邻两个竖向骨架11相互靠近的侧壁固定连接,上下相邻的两个横向骨架12间距均相等,左右相邻的两个横向骨架12高度一致。

48.墙板2为长方形板状结构,其靠近墙体10一侧的侧壁与横向骨架12远离墙体10一侧的侧壁以及竖向骨架11远离墙体10一侧的侧壁均平齐,相邻两个竖向骨架11之间设有多个自上而下依次连接的墙板2,左右相邻的墙板2之间位置对应,且墙板2靠近墙体10一侧的

侧壁与墙板2两侧的侧壁之间的相交棱边上均开设有安装口21。

49.l形板体3为横截面呈l形的板状结构,其靠近墙体10的一端与竖向骨架11远离墙体10一侧的侧壁固定,竖向骨架11统一高度上的l形板体3设有两个并对称设置,两个l形板体3向靠近彼此的方向延伸,且两个l形板体3相互远离的侧壁分别与两个墙板2相互靠近的侧壁抵接。

50.弹性固定组件4设置于l形板体3上,其组数与l形板体3的个数相等且一一对应,位于同一高度的两个l形板体3上的弹性固定组件4上下错位设置,弹性固定组件4包括定位杆41、固定板42以及弹簧43。定位杆41为水平设置的长方形杆状结构,其贯穿设置于l形板体3上并与l形板体3滑移配合,安装口21侧壁上开设有供定位杆41插接的插接孔22。固定板42为竖直设置的长方形板状结构,其一侧的侧壁与定位杆41远离墙板2的一端固定。弹簧43套设于定位杆41上,其设置于两个l形板体3之间,弹簧43的一端与固定板42一侧的侧壁固定,弹簧43的另一端与l形板体3一侧的侧壁固定。定位杆41与插接孔22插接的一端与l形板体3靠近插接孔22一侧的侧壁之间的距离为d1,相邻两个l形板体3围成的空间的宽度为d2,d1《d2。

51.操作组件5设置于竖向骨架11上,用于将定位杆41从插接孔22中拔出,操作组件5的组数与弹性固定组件4的组数相等且一一对应连接,操作组件5包括套管51、钢丝绳52、螺纹杆53、滑块54以及星形把手55。套管51为圆管状结构,其设置于同一高度的两个l形板体3之间,套管51的一端与竖向骨架11远离墙体10一侧的侧壁转动连接。钢丝绳52的一端与固定板42靠近套管51一侧的侧壁固定,钢丝绳52的另一端卷绕于套管51上并与套管51外壁固定,且套管51外壁上开设有与钢丝绳52配合的环形凹槽511,以此便于钢丝绳52在套管51上绕紧,降低了钢丝绳52缠绕过程中发生震颤和位移的概率。螺纹杆53的轴线与套管51的轴线重合,其设置于套管51内,螺纹杆53靠近墙体10的一端与竖向骨架11远离墙体10一侧的侧壁螺纹连接。滑块54的横截面为矩形,滑块54的一侧与螺纹杆53侧壁固定,套管51内壁开设有与滑块54滑移连接的滑槽512。星形把手55靠近墙体10一侧的侧壁与螺纹杆53远离墙体10的一端固定。

52.当某个墙板2边角发生磕碰损伤时,工作人员只需转动星形把手55,由于螺纹杆53与竖向骨架11远离墙体10一侧的侧壁螺纹连接,螺纹杆53上的滑块54与套管51内壁上的滑槽512滑移连接,且套管51与竖向骨架11远离墙体10一侧的侧壁转动连接,钢丝绳52远离固定板42的一端缠绕于套管51上并与套管51固定连接,以此使得套管51能够通过钢丝绳52牵引固定板42,在此过程中,钢丝绳52逐渐绕紧,从而使得固定板42带动与其固定的定位杆41朝向靠近套管51的一侧移动,直至定位杆41脱离插接孔22,以便工作人员取下损坏的墙板2并进行更换,操作便捷,提高了墙体10结构的美观性。由于螺纹杆53与竖向骨架11远离墙体10一侧的侧壁螺纹连接,使得套管51在与竖向骨架11转动的过程中具有良好的自锁作用,有利于工作人员顺利更换墙板2。

53.为便于工作人员在拆卸坏墙板2后安装新墙板2,定位杆41远离固定板42的一端与定位杆41远离墙体10一侧的侧壁之间的相交处开设有导接面411,墙板2靠近墙体10一侧的侧壁与安装口21侧壁之间的相交处开设有让位角23,且让位角23与导接面411配合。在安装墙板2的过程中,工作人员只需将墙板2上的让位角23朝向靠近墙体10一侧,随后推动墙板2,使得墙板2上的让位角23与定位杆41上的导接面411抵接,即可使得弹簧43收缩,定位杆

41朝向靠近套管51的方向运动,直至定位杆41的位置与插接孔22的位置对应时,在弹簧43的弹力作用下,定位杆41与插接孔22插接,从而对墙板2起到了良好的定位作用。

54.u形板体6为横截面呈u形的板状结构,其靠近墙体10的两个表面分别与左右相邻的两个墙板2远离墙体10一侧的表面抵接,u形板体6的高度与墙板2的高度相等,u形板体6的位置与墙板2的位置一一对应。卡扣组件7设置于l形板体3上,用于将u形板体6与l形板体3扣接,卡扣组件7包括橡胶柱71和连接柱72。橡橡胶柱71靠近墙体10的一端与l形板体3远离墙体10一侧的侧壁固定连接,胶柱的横截面呈圆形,且橡胶柱71的直径自墙体10向墙板2先不变、后增大再减小。连接柱72为圆柱状结构,其一端与u形板体6中部靠近墙体10一侧的侧壁固定连接,连接柱72靠近墙体10的一端开设有与橡胶柱71扣接配合的卡接槽721。当墙板2安装完毕后,需要安装u形板体6时,工作人员只需按压u形板体6,使得连接柱72上的卡接槽721与橡胶柱71卡接,即可使得l形板体3与u形板体6之间得以牢固连接,橡胶柱71的直径自墙体10向墙板2先不变、后增大再减小,增强了l形板体3与u形板体6之间连接的稳定性。

55.为便于橡胶柱71与连接柱72上的卡接槽721卡接,卡接槽721的开口处开设有扩口圆角722。为便于工作人员打开u形板体6并更换墙板2,u形板体6远离墙体10一侧的侧壁与u形板体6两侧的侧壁之间的相交处均一体成型有提手块9,提手块9朝向靠近墙体10的一侧弯折。

56.缓冲组件8设置于相邻两个竖向骨架11之间的墙体10上,缓冲组件8包括横档81和橡胶块82,横档81为长方形板状结构,横档81的两端分别与左右两个相邻的竖向骨架11相互靠近的侧壁固定。橡胶块82为圆柱状结构,其一端横档81远离墙体10一侧的侧壁固定,橡胶块82远离墙体10一侧的侧壁与墙板2靠近墙体10一侧的侧壁抵接。橡胶块82采用橡胶材料制成,具有良好的弹性性能和缓冲作用,当墙板2收到与墙体10垂直方向的作用力时,橡胶块82对墙板2起到了良好的抵接作用,降低了墙板2发生局部変形甚至损坏的概率,此外,橡胶块82还有利于降低因墙板2与墙体10之间过于空旷而产生回声的概率。

57.本技术实施例中一种建筑墙板2安装结构的实施原理为:当某个墙板2边角发生磕碰损伤时,工作人员只需转动星形把手55,由于螺纹杆53与竖向骨架11远离墙体10一侧的侧壁螺纹连接,螺纹杆53上的滑块54与套管51内壁上的滑槽512滑移连接,且套管51与竖向骨架11远离墙体10一侧的侧壁转动连接,钢丝绳52远离固定板42的一端缠绕于套管51上并与套管51固定连接,以此使得套管51能够通过钢丝绳52牵引固定板42,在此过程中,钢丝绳52逐渐绕紧,从而使得固定板42带动与其固定的定位杆41朝向靠近套管51的一侧移动,直至定位杆41脱离插接孔22,以便工作人员取下损坏的墙板2并进行更换,操作便捷,提高了墙体10结构的美观性。由于螺纹杆53与竖向骨架11远离墙体10一侧的侧壁螺纹连接,使得套管51在与竖向骨架11转动的过程中具有良好的自锁作用,有利于工作人员顺利更换墙板2。

58.本技术实施例中还公开了一种建筑墙板2安装结构的施工工艺,包括如下步骤:

59.s1、采用膨胀螺丝将龙骨架1固定于墙体10上,并在竖向骨架11远离墙体10一侧的侧壁上固定对称设置的l形板体3,上下相邻的l形板体3之间收尾相连,随后在每个l形板体3上安装弹性固定组件4;

60.s2、逐个自上而下或自下而上安装墙板2,在安装墙板2时,只需将墙板2上的让位

角23朝向靠近墙体10的一侧,随后朝向靠近墙体10的一侧推动墙板2,使得定位杆41与插接孔22插接即可;

61.s3、在左右相邻两个墙板2上安装u形板体6,使得u形板体6与左右相邻两个墙板2平齐,朝向靠近墙体10的一侧按压墙板2并使得连接柱72上的卡接槽721与橡胶柱71卡接即可完成拼装。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1