一种防崩边的晶圆划片切割设备的制作方法

1.本发明涉及晶圆技术领域,具体涉及一种防崩边的晶圆划片切割设备。

背景技术:

2.晶圆是指半导体集成电路制作所用的晶片,由于其形状为圆形,故称为晶圆;在晶圆上可加工制作成各种电路元件结构,晶圆都是晶体,包括多晶和单晶,近年来,硅基材料也逐渐应用于高速光通信中,在晶圆加工工艺中,首先需要获得单晶硅棒,然后切割硅棒,得到晶片,对晶片进行边角切割与整体的研磨减薄之后,才最终得到晶圆,晶圆芯片是制造半导体芯片的基本材料,在晶圆芯片上可加工制作成各种电路元件结构,而成为有特定电性功能的ic产品,目前,晶圆芯片的切割方式主要分为两种,一种是采用金刚石砂轮片进行切割,另一种是采用激光切割,但采用金刚石砂轮片进行切割时,金刚石砂轮片表面凸起的锋利、高硬度金刚砂颗粒会对晶圆芯片切割部进行铲挖,该铲挖式机械力直接作用在晶圆芯片表面时,会对晶圆芯片内部造成应力损伤,导致晶圆芯片在切割过程中发生表面和背面崩裂,存在成品率低的问题,由于激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,实现将工件割开,但是激光切割时会产生热影响区,激光的熔渣会导致晶圆芯片表面存在二次污染的问题,固定效果不理想,容易出现晶圆移动造成切割位置出现偏差,导致晶圆在切割的过程中容易晃动,使晶圆发生崩边的情况,使得晶圆的加工质量降低,并在加工时造成晶圆生产的浪费。

3.综上所述,固定效果不理想,容易出现晶圆移动造成切割位置出现偏差,导致晶圆在切割的过程中容易晃动,使晶圆发生崩边的情况,使得晶圆的加工质量降低,并在加工时造成晶圆生产的浪费。

技术实现要素:

4.针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:本发明所述的一种防崩边的晶圆划片切割设备,包括,

5.底座,所述底座具有固定基座,以及安装在所述底座顶部的移动座,所述移动座的顶部滑动连接有升降调节框,所述底座靠近移动座的位置固定连接有放置架;

6.承重臂,所述承重臂具有安装端,以及安装在所述承重臂外表面的冲洗管,所述冲洗管远离承重臂的位置与升降调节框滑动连接,所述承重臂远离升降调节框的位置转动连接有切割轮,所述承重臂远离切割轮的位置与升降调节框固定连接,通过移动座与升降调节框配合对切割轮切割晶圆的高度及距离进行调节,而承重臂在升降调节框上水平安装,使其保证切割轮移动时不易发生偏移的问题,冲洗管与承重臂配合,便于冲洗管喷洒的水流对晶圆切割位置进行冲洗,避免了晶圆切割位置堆积过多的杂质影响切割质量,且移动座与升降调节框的移动不易对切割轮的切割造成影响,进而提高了晶圆加固的质量,使得晶圆切割位置不易出现过多的划痕影响使用,所述放置架包括:

7.转杆,所述转杆具有电机,以及安装在所述转杆外表面的位移板,所述位移板的底

部位于转杆的两侧转动连接有引导框,所述位移板的顶部固定连接有防护架,所述防护架的顶部连通有安装筒;

8.旋转端,所述旋转端具有转动柱,以及安装在所述旋转端靠近承重臂位置的装配架,所述装配架远离旋转端的位置延伸至升降调节框的外部,所述旋转端远离装配架的位置与升降调节框转动连接,通过位移板随转杆的带动在引导框上移动,便于位移板与引导框的接触,能够避免位移板移动时出现偏移导致晶圆切割时整体切割位置不准确的情况,且位移板在引导框上的移动与移动座配合,使其对晶圆进行不同范围的切割,并利用安装筒在防护架上对晶圆进行保护,防止晶圆切割时边缘位置出现崩边或卷曲的情况,进而避免了晶圆切割时出现晃动的情况,进一步提高了晶圆加工时自身的利用率,引导框与移动座在底座上安装位置具有空隙,使得升降调节框移动至最大位置时不易接触防护架,便于对晶圆的安装位置进行保护,所述装配架靠近旋转端的位置与升降调节框转动连接,所述装配架靠近承重臂的一侧与冲洗管固定连接,所述转杆的两端与引导框转动连接,所述安装筒的底部贯穿防护架且延伸至防护架的内部。

9.优选的,所述防护架包括承载盘,所述承载盘的内腔底部固定连接有过滤套,所述承载盘的底部连通有静置筒,所述静置筒的底部固定连接有防护支架,所述防护支架的顶部位于静置筒的两侧与承载盘固定连接,通过过滤套在承载盘的内部,且过滤套与承载盘配合,能够对部件接触的位置进行密封,避免了水流在承载盘连接位置发生泄漏的情况,承载盘与过滤套之间具有连接环,能够对承载盘内部空间进行分隔,并对其接触的部件进行加固,所述防护支架的底部位于静置筒的两侧固定连接有支撑板,通过支撑板与防护支架连接,使得支撑板在防护支架的周围设置了四个,并利用防护支架对静置筒进行保护,使其与静置筒配合,进一步提高了承载盘自身的稳定性。

10.优选的,所述安装筒包括安装套,所述安装套,所述安装套内表面转动连接有辅助板,所述安装套的顶部滑动连接有夹持架,所述夹持架的底部贯穿安装套且延伸至安装套的内部,通过夹持架在安装套上,且夹持架与安装套配合能够提高晶圆安装的稳定性,进一步保证了晶圆的固定效果,所述安装套的顶部位于夹持架的两侧固定连接有喷水块,通过喷水块在安装套上设置了四个,辅助板在安装套内部受到水流的压力进行倾斜,使其对水流的流通起到引导的效果,并对晶圆安装位置进行限位,所述安装套的底部连通有密封架。

11.优选的,所述装配架包括装配卡板,所述装配卡板靠近旋转端的一侧固定连接有激光定位器,所述装配卡板靠近激光定位器的位置固定连接有阻隔架,通过阻隔架在装配卡板上对冲洗管与装配卡板之间的位置进行分隔,且装配卡板随升降调节框与承重臂移动时,利用激光定位器对移动的距离及高度进行定位,从而保证了切割时移动的精准度,所述装配卡板远离激光定位器的位置固定连接有承接架,所述承接架靠近阻隔架的位置固定连接有温度传感器,所述承接架远离温度传感器的位置与旋转端固定连接,通过旋转端在升降调节框上进行旋转对承接架与温度传感器进行移动,同时与承接架上的干燥部件配合,从而对周围的温度进行实时监控,承接架能够带动装配卡板随其一同进行移动。

12.优选的,所述静置筒包括套筒,所述套筒的内腔底部固定连接有固定架,所述固定架的内腔底部固定连接有集水柱,通过固定架在套筒内部支撑分隔环,且集水柱在固定架上对静置的水流进行收集,并在工作完成后将水流排出,能够利用集水柱在固定架增强固定架自身的强度,所述固定架的顶部固定连接有分隔环,所述分隔环的内表面转动连接有

密封转盘,所述密封转盘的外表面延伸至分隔环的外部,所述分隔环的外表面与套筒固定连接,通过套筒与分隔环配合产生双层空间,且密封转盘在分隔环上倾斜角度随水流的压力进行自动调节,使得部分残留在分隔环上水流一同进行静置,避免了静置时水流产生波澜导致水流静置的效果降低。

13.优选的,所述密封架包括安装板,所述安装板的底部连通有导水壳,所述安装板的内腔底部连通有活动盖,所述活动盖的外表面滑动连接有密封环,所述密封环的外表面滑动连接有侧撑板,通过密封环在侧撑板上受到掉落水流的压力进行滑动,且侧撑板在安装板上设置了四个,能够与活动盖配合对密封环进行定位,便于利用密封环在失去水流压力时对活动盖的流通位置进行密封,所述侧撑板的底部与安装板固定连接,所述侧撑板的顶部延伸至安装板的外部,通过安装板与导水壳配合,便于利用导水壳对掉落的水流进行引导,同时安装板与侧撑板能够对接触的部件进行固定,从而保证了部件安装的紧固效果。

14.优选的,所述承接架包括承接板,所述承接板的内表面固定连接有承接柱,所述承接柱远离承接板的一端转动连接有定位转柱,所述定位转柱远离承接柱的右端固定连接有干燥器,通过干燥器在定位转柱上,且干燥器产生的热量能够对设备表面飞溅的水流进行干燥,定位转柱在承接柱上进行限位转动,使得设备移动时定位转柱不易随之旋转,进而避免了定位转柱在切割时影响切割质量,所述承接板靠近承接柱的位置固定连接有延展架,所述承接柱靠近定位转柱的一端延伸至承接板的外部,通过承接板与延展架连接,且延展架随承接板在旋转端的带动下进行转动时能够起到限位的效果,承接板处于水平时接触升降调节框,从而增大了承接板自身的接触面积。

15.本发明提供了一种防崩边的晶圆划片切割设备。具备以下有益效果:

16.1.该防崩边的晶圆划片切割设备,设置了承重臂、切割轮、位移板、引导框,通过冲洗管与承重臂配合,便于冲洗管喷洒的水流对晶圆切割位置进行冲洗,避免了晶圆切割位置堆积过多的杂质影响切割质量,位移板随转杆的带动在引导框上移动,便于位移板与引导框的接触,能够避免位移板移动时出现偏移导致晶圆切割时整体切割位置不准确的情况,并利用安装筒在防护架上对晶圆进行保护,防止晶圆切割时边缘位置出现崩边或卷曲的情况,进而避免了晶圆切割时出现晃动的情况,进一步提高了晶圆加工时自身的利用率。

17.2.该防崩边的晶圆划片切割设备,通过干燥器在定位转柱上,使得干燥器随定位转柱的旋转对不同的位置进行干燥,使得设备移动时定位转柱不易随之旋转,进而避免了定位转柱在切割时影响切割质量,承接板与延展架连接,便于延展架对温度传感器与装配卡板进行固定,承接板处于水平时接触升降调节框,从而增大了承接板自身的接触面积。

18.3.该防崩边的晶圆划片切割设备,通过密封环在侧撑板上受到掉落水流的压力进行滑动,从而在安装板内部显露水流流动的空间,避免了失去水流时杂质从活动盖的位置掉落或堆积在活动盖周围,安装板与导水壳配合,便于利用导水壳对掉落的水流进行引导,从而保证了后续水流下落的精准度,而导水壳与活动盖出水口相适配,使得活动盖出现移动时水流不会流通至安装板的外部。

19.4.该防崩边的晶圆划片切割设备,通过套筒与分隔环配合产生双层空间,便于密封转盘流通的水流在套筒内部进行静置,进一步提高了水流的洁净,避免了静置时水流产生波澜导致水流静置的效果降低,固定架在套筒内部支撑分隔环,从而保证了分隔环自身的承受力,避免了分隔环的边缘位置出现缝隙导致水流直接进入静置空间的情况,能够利

用集水柱在固定架增强固定架自身的强度,并利用固定架对静置空间进行分隔。

20.5.该防崩边的晶圆划片切割设备,通过阻隔架在装配卡板上对冲洗管与装配卡板之间的位置进行分隔,并利用阻隔架对冲洗管进行固定,使冲洗管在承重臂上不易发生滑落的情况,避免了两两部件在移动时发生碰撞导致损坏的问题,旋转端在升降调节框上进行旋转对承接架与温度传感器进行移动,使得温度传感器随旋转端的移动对不同位置的温度进行检测。

21.6.该防崩边的晶圆划片切割设备,通过夹持架在安装套上,便于两夹持架对晶圆的外表面进行夹持,防止切割轮切割时接触安装套,进而避免了安装套表面的损坏,喷水块在安装套上设置了四个,便于喷水块与冲洗管配合,从而保证了晶圆冲洗的质量,使其对水流的流通起到引导的效果,并对晶圆安装位置进行限位,避免了晶圆安装后出现无法取出的情况。

22.7.该防崩边的晶圆划片切割设备,通过过滤套在承载盘的内部,便于对承载盘内部流通的水流进行过滤,从而保证了水流后续流通的洁净,降低了后续水流处理的难度,承载盘与过滤套之间具有连接环,能够对承载盘内部空间进行分隔,并对其接触的部件进行加固,支撑板与防护支架连接,使得支撑板在防护支架的周围设置了四个,从而保证了承载盘安装位置受力的均匀。

附图说明

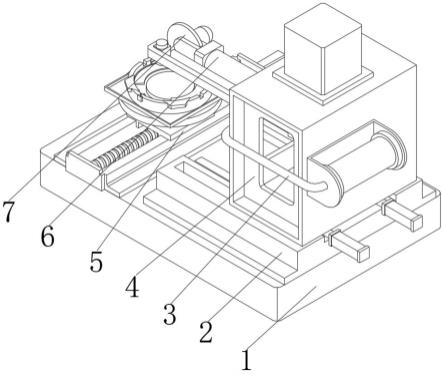

23.图1为本发明整体的结构示意图;

24.图2为本发明放置架的结构示意图;

25.图3为本发明防护架的结构示意图;

26.图4为本发明安装筒的结构示意图;

27.图5为本发明装配架的结构示意图;

28.图6为本发明静置筒的结构示意图;

29.图7为本发明密封件的结构示意图;

30.图8为本发明承接架的结构示意图。

31.图中:1、底座;2、移动座;3、冲洗管;4、升降调节框;5、放置架;51、引导框;52、转杆;53、位移板;54、防护架;541、承载盘;542、支撑板;543、防护支架;544、过滤套;545、静置筒;71、套筒;72、分隔环;73、密封转盘;74、固定架;75、集水柱;55、安装筒;551、喷水块;552、安装套;553、夹持架;554、辅助板;555、密封架;81、安装板;82、侧撑板;83、密封环;84、活动盖;85、导水壳;56、装配架;561、装配卡板;562、激光定位器;563、阻隔架;564、温度传感器;565、承接架;91、承接板;92、延展架;93、承接柱;94、定位转柱;95、干燥器;57、旋转端;6、承重臂;7、切割轮。

具体实施方式

32.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适

于特定用途的带有各种修改的各种实施例。

33.实施例1

34.请参阅图1-图8,本发明提供一种技术方案:一种防崩边的晶圆划片切割设备,包括,

35.底座1,底座1具有固定基座,以及安装在底座1顶部的移动座2,移动座2的顶部滑动连接有升降调节框4,底座1靠近移动座2的位置固定连接有放置架5;

36.承重臂6,承重臂6具有安装端,以及安装在承重臂6外表面的冲洗管3,冲洗管3远离承重臂6的位置与升降调节框4滑动连接,承重臂6远离升降调节框4的位置转动连接有切割轮7,承重臂6远离切割轮7的位置与升降调节框4固定连接,通过移动座2与升降调节框4配合对切割轮7切割晶圆的高度及距离进行调节,而承重臂6在升降调节框4上水平安装,使其保证切割轮7移动时不易发生偏移的问题,冲洗管3与承重臂6配合,便于冲洗管3喷洒的水流对晶圆切割位置进行冲洗,避免了晶圆切割位置堆积过多的杂质影响切割质量,且移动座2与升降调节框4的移动不易对切割轮7的切割造成影响,进而提高了晶圆加固的质量,使得晶圆切割位置不易出现过多的划痕影响使用,放置架5包括:

37.转杆52,转杆52具有电机,以及安装在转杆52外表面的位移板53,位移板53的底部位于转杆52的两侧转动连接有引导框51,位移板53的顶部固定连接有防护架54,防护架54的顶部连通有安装筒55;

38.旋转端57,旋转端57具有转动柱,以及安装在旋转端57靠近承重臂6位置的装配架56,装配架56远离旋转端57的位置延伸至升降调节框4的外部,旋转端57远离装配架56的位置与升降调节框4转动连接,通过位移板53随转杆52的带动在引导框51上移动,便于位移板53与引导框51的接触,能够避免位移板53移动时出现偏移导致晶圆切割时整体切割位置不准确的情况,且位移板53在引导框51上的移动与移动座2配合,使其对晶圆进行不同范围的切割,并利用安装筒55在防护架54上对晶圆进行保护,防止晶圆切割时边缘位置出现崩边或卷曲的情况,进而避免了晶圆切割时出现晃动的情况,进一步提高了晶圆加工时自身的利用率,引导框51与移动座2在底座1上安装位置具有空隙,使得升降调节框4移动至最大位置时不易接触防护架54,便于对晶圆的安装位置进行保护。

39.其中,防护架54包括承载盘541,承载盘541的内腔底部固定连接有过滤套544,承载盘541的底部连通有静置筒545,静置筒545的底部固定连接有防护支架543,防护支架543的顶部位于静置筒545的两侧与承载盘541固定连接,通过过滤套544在承载盘541的内部,便于对承载盘541内部流通的水流进行过滤,从而保证了水流后续流通的洁净,降低了后续水流处理的难度,且过滤套544与承载盘541配合,能够对部件接触的位置进行密封,避免了水流在承载盘541连接位置发生泄漏的情况,承载盘541与过滤套544之间具有连接环,能够对承载盘541内部空间进行分隔,并对其接触的部件进行加固,防护支架543的底部位于静置筒545的两侧固定连接有支撑板542,通过支撑板542与防护支架543连接,使得支撑板542在防护支架543的周围设置了四个,从而保证了承载盘541安装位置受力的均匀,并利用防护支架543对静置筒545进行保护,使其与静置筒545配合,进一步提高了承载盘541自身的稳定性。

40.其中,安装筒55包括安装套552,安装套552,安装套552内表面转动连接有辅助板554,安装套552的顶部滑动连接有夹持架553,夹持架553的底部贯穿安装套552且延伸至安

装套552的内部,通过夹持架553在安装套552上,便于两夹持架553对晶圆的外表面进行夹持,随着夹持架553夹持晶圆后在安装套552上进行调节,使其对晶圆切割位置进行调整,防止切割轮7切割时接触安装套552,进而避免了安装套552表面的损坏,且夹持架553与安装套552配合能够提高晶圆安装的稳定性,进一步保证了晶圆的固定效果,安装套552的顶部位于夹持架553的两侧固定连接有喷水块551,通过喷水块551在安装套552上设置了四个,便于喷水块551与冲洗管3配合,从而保证了晶圆冲洗的质量,使得晶圆的切割位置不易出现损伤,保证切割后晶圆切割位置的完整性,并利用水流对晶圆切割位置进行降温,辅助板554在安装套552内部受到水流的压力进行倾斜,使其对水流的流通起到引导的效果,并对晶圆安装位置进行限位,避免了晶圆安装后出现无法取出的情况,安装套552的底部连通有密封架555。

41.其中,装配架56包括装配卡板561,装配卡板561靠近旋转端57的一侧固定连接有激光定位器562,装配卡板561靠近激光定位器562的位置固定连接有阻隔架563,通过阻隔架563在装配卡板561上对冲洗管3与装配卡板561之间的位置进行分隔,并利用阻隔架563对冲洗管3进行固定,使冲洗管3在承重臂6上不易发生滑落的情况,且装配卡板561随升降调节框4与承重臂6移动时,利用激光定位器562对移动的距离及高度进行定位,从而保证了切割时移动的精准度,避免了两两部件在移动时发生碰撞导致损坏的问题,装配卡板561远离激光定位器562的位置固定连接有承接架565,承接架565靠近阻隔架563的位置固定连接有温度传感器564,承接架565远离温度传感器564的位置与旋转端57固定连接,通过旋转端57在升降调节框4上进行旋转对承接架565与温度传感器564进行移动,使得温度传感器564随旋转端57的移动对不同位置的温度进行检测,同时与承接架565上的干燥部件配合,从而对周围的温度进行实时监控,承接架565能够带动装配卡板561随其一同进行移动。

42.其中,静置筒545包括套筒71,套筒71的内腔底部固定连接有固定架74,固定架74的内腔底部固定连接有集水柱75,通过固定架74在套筒71内部支撑分隔环72,从而保证了分隔环72自身的承受力,避免了分隔环72的边缘位置出现缝隙导致水流直接进入静置空间的情况,且集水柱75在固定架74上对静置的水流进行收集,并在工作完成后将水流排出,能够利用集水柱75在固定架74增强固定架74自身的强度,并利用固定架74对静置空间进行分隔,固定架74的顶部固定连接有分隔环72,分隔环72的内表面转动连接有密封转盘73,密封转盘73的外表面延伸至分隔环72的外部,分隔环72的外表面与套筒71固定连接,通过套筒71与分隔环72配合产生双层空间,便于密封转盘73流通的水流在套筒71内部进行静置,进一步提高了水流的洁净,且密封转盘73在分隔环72上倾斜角度随水流的压力进行自动调节,便于利用密封转盘73在不使用时对静置空间静置密封,使得部分残留在分隔环72上水流一同进行静置,避免了静置时水流产生波澜导致水流静置的效果降低。

43.其中,密封架555包括安装板81,安装板81的底部连通有导水壳85,安装板81的内腔底部连通有活动盖84,活动盖84的外表面滑动连接有密封环83,密封环83的外表面滑动连接有侧撑板82,通过密封环83在侧撑板82上受到掉落水流的压力进行滑动,从而在安装板81内部显露水流流动的空间,且侧撑板82在安装板81上设置了四个,能够与活动盖84配合对密封环83进行定位,便于利用密封环83在失去水流压力时对活动盖84的流通位置进行密封,避免了失去水流时杂质从活动盖84的位置掉落或堆积在活动盖84周围,侧撑板82的底部与安装板81固定连接,侧撑板82的顶部延伸至安装板81的外部,通过安装板81与导水

壳85配合,便于利用导水壳85对掉落的水流进行引导,从而保证了后续水流下落的精准度,而导水壳85与活动盖84出水口相适配,使得活动盖84出现移动时水流不会流通至安装板81的外部,同时安装板81与侧撑板82能够对接触的部件进行固定,从而保证了部件安装的紧固效果。

44.其中,承接架565包括承接板91,承接板91的内表面固定连接有承接柱93,承接柱93远离承接板91的一端转动连接有定位转柱94,定位转柱94远离承接柱93的右端固定连接有干燥器95,通过干燥器95在定位转柱94上,使得干燥器95随定位转柱94的旋转对不同的位置进行干燥,且干燥器95产生的热量能够对设备表面飞溅的水流进行干燥,防止水流到处飞溅至设备周围对后续清理造成影响,定位转柱94在承接柱93上进行限位转动,使得设备移动时定位转柱94不易随之旋转,进而避免了定位转柱94在切割时影响切割质量,承接板91靠近承接柱93的位置固定连接有延展架92,承接柱93靠近定位转柱94的一端延伸至承接板91的外部,通过承接板91与延展架92连接,便于延展架92对温度传感器564与装配卡板561进行固定,且延展架92随承接板91在旋转端57的带动下进行转动时能够起到限位的效果,随着延展架92接触承重臂6时保持水平并停止转动,承接板91处于水平时接触升降调节框4,从而增大了承接板91自身的接触面积。

45.实施例2:

46.请参阅图1-图8,在实施例1的基础上,本发明提供一种技术方案:一种防崩边的晶圆划片切割设备的使用方法,步骤一:晶圆放置在安装套552内部的夹持架553上,随着两夹持架553对晶圆固定后,对夹持架553在安装套552上的位置进行调整,转杆52在引导框51内部随电机旋转带动位移板53进行水平方向的移动;

47.步骤二:位移板53经支撑板542与防护支架543带动承载盘541移动,使得承载盘541上的安装板81与安装套552一同移动,移动座2在底座1上推动升降调节框4靠近晶圆,升降调节框4带动承重臂6进行竖直方向的下降接近晶圆,切割轮7在承重臂6上进行转动接触晶圆时切割;

48.步骤三:利用冲洗管3将储水箱内部的水流对切割位置进行喷洒,并随着冲洗管3内部的水流流通至喷水块551内部,喷水块551对安装套552内部的晶圆进行喷洒,水流接触辅助板554将其压弯与安装套552产生活动空间,使水流掉落至安装套552与安装板81产生的活动空间;

49.步骤四:随着水流对密封环83进行挤压,使得密封环83在侧撑板82与活动盖84之间滑动,逐渐显露活动盖84的流通空间,利用安装板81上的导水壳85将水流移动至承载盘541内部,水流经过滤套544过滤后进入套筒71内部,并利用分隔环72将套筒71内部空间进行分隔;

50.步骤五:水流在套筒71内部推动密封转盘73倾斜产生活动空间,并随着水流压力转动调节活动空间,水流进入固定架74的位置进行静置,并在静置后经集水柱75收集,在工作完成后将水流出现输送至储水箱内部;

51.步骤六:激光定位器562在装配卡板561上随承重臂6与升降调节框4进行移动,并利用旋转端57在升降调节框4上转动调节激光定位器562与温度传感器564的角度,随着延展架92将承接板91与装配卡板561连接,定位转柱94在承接柱93上转动调节干燥器95工作角度。

52.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1