一种无砟轨道预埋套筒定位装置的制作方法

1.本实用新型涉及土木工程技术领域,具体来说,涉及一种无砟轨道预埋套筒定位装置。

背景技术:

2.现我国高速铁路基本全部使用crtsⅲ型板式无砟道床,桥梁施工时预埋套筒的位置准确,决定了后期底座板施工时的方便快速,是影响底座板施工质量及施工速度的重要因素。传统施工方法只有放线标识,缺少定位及保护装置。为了方便操作,施工人员随意焊接,安装位置和预埋高度不一,在混凝土浇筑过程中,易导致预埋套筒脱落和预埋套筒堵塞混凝土等问题。本实用新型的这种预埋套筒定位装置,制作简单、操作性强,具有提高套筒安装精确度、保护套筒不被破坏、控制梁面平整度等优点,很好地解决了预埋套筒无法使用导致后期植筋、底座板厚度超标、梁面平整度差等问题。

技术实现要素:

3.针对相关技术中的上述技术问题,本实用新型提出一种无砟轨道预埋套筒定位装置,能够克服现有技术的上述不足。

4.为实现上述技术目的,本实用新型的技术方案是这样实现的:

5.一种无砟轨道预埋套筒定位装置,包括控制架,所述控制架由两根纵向角钢和若干横向角钢组成,所述两根纵向角钢互相平行,所述横向角钢的两端分别连接所述两根纵向角钢,所述横向角钢与所述两根纵向角钢垂直;所述两根纵向角钢上均设有通孔,所述纵向角钢通过所述通孔与定位系统连接;所述定位系统包括第一螺母和第一螺栓,所述第一螺母的底部四周与所述通孔的顶部四周焊接,预埋套筒位于所述通孔的下方,所述第一螺栓分别与所述第一螺母、预埋套筒螺纹连接,所述预埋套筒与预埋钢筋连接。

6.优选地,所述两根纵向角钢的两端及中部均设有固定装置。

7.优选地,所述控制架的纵向长度为5300mm。

8.优选地,所述控制架的横向长度为1445mm。

9.优选地,所述通孔的直径为18mm。

10.本实用新型的有益效果:本实用新型的无砟轨道预埋套筒定位装置通过控制架来控制预埋套筒位置及梁面混凝土收面标高,并采取良好的保护措施,从而提高预埋套筒位置准确性及梁面平整度,避免了后期做梁面植筋处理;该定位装置结构简单,材料普遍,制作成本低廉,可操作性强,便于安装和拆除,提高施工效率;此外,该定位装置适用性较强,可用于所有crtsⅲ型板式无砟道床桥梁工程。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的

一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

12.图1是根据本实用新型实施例所述的无砟轨道预埋套筒定位装置的结构示意图;

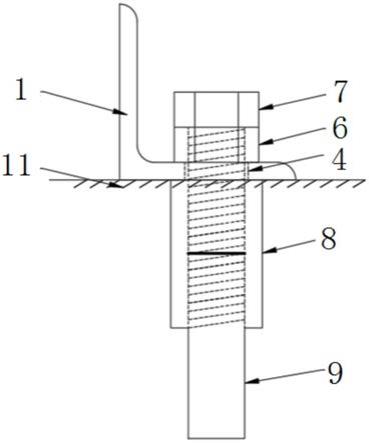

13.图2是根据本实用新型实施例所述的定位系统的结构示意图;

14.图中:1、控制架,2、纵向角钢,3、横向角钢,4、通孔,5、定位系统,6、第一螺母,7、第一螺栓,8、预埋套筒,9、预埋钢筋,10、固定装置,11、梁面。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

16.如图1

‑

2所示,根据本实用新型实施例所述的无砟轨道预埋套筒定位装置,包括控制架1,所述控制架1由两根纵向角钢2和若干横向角钢3组成,所述两根纵向角钢2互相平行,所述横向角钢3的两端分别连接所述两根纵向角钢2,所述横向角钢3与所述两根纵向角钢2垂直;所述两根纵向角钢2上均设有通孔4,所述纵向角钢2通过所述通孔4与定位系统5连接;所述定位系统5包括第一螺母6和第一螺栓7,所述第一螺母6的底部四周与所述通孔4的顶部四周焊接,预埋套筒8位于所述通孔4的下方,所述第一螺栓7分别与所述第一螺母6、预埋套筒8螺纹连接,所述预埋套筒8与预埋钢筋9连接。

17.所述两根纵向角钢2的两端及中部均设有固定装置10,共6处,所述固定装置10包括第二螺母和第二螺栓,所述第二螺栓依次穿过所述第二螺母、纵向角钢2与控制套筒螺纹连接。

18.在一具体实施例中,控制架1采用50mm

×

50mm

×

5mm的角钢改制而成,纵向长度5300mm,横向长度1445mm,与预埋套筒8位置对应处设18mm通孔4;所述固定装置10采用m16螺栓螺母及控制套筒组成,定位系统5采用m16螺母与预埋套筒位置对孔焊接。

19.为了方便理解本实用新型的上述技术方案,以下通过具体使用方式上对本实用新型的上述技术方案进行详细说明。

20.在具体使用时,按底座板单元测量放线,焊接钢筋及预埋套筒,套筒顶面即梁面11标高。安装控制架,通过拧紧固定装置螺栓固定控制架位置。预埋钢筋及42mm长预埋套筒连接成整体后,置于控制架定位系统底面,拧紧控制架m16螺栓,预埋套筒即定位完成,控制架即为预埋套筒及梁面11的控制标高,为梁面混凝土施工控制依据。

21.通过此方法施工的预埋套筒,安装精度高,保护措施好,杜绝了损坏返工情况。

22.综上所述,借助于本实用新型的上述技术方案,本实用新型涉的无砟轨道预埋套筒定位装置,适用于高速铁路桥梁工程crtsⅲ型板式无砟道床桥梁上底座板预埋套筒的定位控制,通过控制架对预埋套筒的位置控制,极大地提高了预埋套筒位置准确性,并且控制架可作为梁面标高控制装置,提高后期无砟轨道底座板施工标准,保证了预埋套筒的安装位置和预埋高度准确性,避免了在混凝土浇筑过程中,导致的预埋套筒脱落和预埋套筒堵塞混凝土等问题,提高了施工质量,加快了施工速度。

23.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种无砟轨道预埋套筒定位装置,其特征在于,包括控制架(1),所述控制架(1)由两根纵向角钢(2)和若干横向角钢(3)组成,所述两根纵向角钢(2)互相平行,所述横向角钢(3)的两端分别连接所述两根纵向角钢(2),所述横向角钢(3)与所述两根纵向角钢(2)垂直;所述两根纵向角钢(2)上均设有通孔(4),所述纵向角钢(2)通过所述通孔(4)与定位系统(5)连接;所述定位系统(5)包括第一螺母(6)和第一螺栓(7),所述第一螺母(6)的底部四周与所述通孔(4)的顶部四周焊接,预埋套筒(8)位于所述通孔(4)的下方,所述第一螺栓(7)分别与所述第一螺母(6)、预埋套筒(8)螺纹连接,所述预埋套筒(8)与预埋钢筋(9)连接。2.根据权利要求1所述的无砟轨道预埋套筒定位装置,其特征在于,所述两根纵向角钢(2)的两端及中部均设有固定装置(10)。3.根据权利要求1所述的无砟轨道预埋套筒定位装置,其特征在于,所述控制架(1)的纵向长度为5300mm。4.根据权利要求1所述的无砟轨道预埋套筒定位装置,其特征在于,所述控制架(1)的横向长度为1445mm。5.根据权利要求1所述的无砟轨道预埋套筒定位装置,其特征在于,所述通孔(4)的直径为18mm。

技术总结

本实用新型公开了一种无砟轨道预埋套筒定位装置,包括控制架,所述控制架由两根纵向角钢和若干横向角钢组成,所述两根纵向角钢互相平行,所述横向角钢的两端分别连接所述两根纵向角钢,所述横向角钢与所述两根纵向角钢垂直;所述两根纵向角钢上均设有通孔,所述纵向角钢通过所述通孔与定位系统连接;所述定位系统包括第一螺母和第一螺栓,所述第一螺母的底部四周与所述通孔的顶部四周焊接,预埋套筒位于所述通孔的下方,所述第一螺栓分别与所述第一螺母、预埋套筒螺纹连接,所述预埋套筒与预埋钢筋连接。本实用新型的无砟轨道预埋套筒定位装置制作简单,造价低廉,可操作性强,方便灵活,保证了施工质量。保证了施工质量。保证了施工质量。

技术研发人员:陈广河 张博铭 孙伟 李涛 刘叶行 张小雨 董海成

受保护的技术使用者:中铁十六局集团第二工程有限公司

技术研发日:2021.04.30

技术公布日:2022/1/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1