一种具有回弹启闭功能的锁闭装置的制作方法

[0001]

本实用新型涉及建筑门窗五金技术领域,特别涉及一种具有回弹启闭功能的锁闭装置。

背景技术:

[0002]

随着社会发展,受建筑消防要求提升的影响,对门窗五金的性能和结构也提出了新的要求和考验,因此门窗的非主动锁闭功能显得尤为重要。但目前能锁闭的产品均利用大行程执手才得以实现,进而加大了操作难度,增加了门窗五金系统的成本。

技术实现要素:

[0003]

本实用新型为了弥补现有技术的不足,提供了一种结构简单、稳定性强、操作方便的具有回弹启闭功能的锁闭装置。

[0004]

本实用新型是通过如下技术方案实现的:

[0005]

一种具有回弹启闭功能的锁闭装置,包括固定在窗框上的固定板和安装在固定板上的滑片,其特征在于:所述固定板中间设置有凸起结构,凸起结构上设置有导向槽、位于导向槽附近的导向孔和远离导向槽位置、且位于导向槽另一侧的定位孔,滑片一端在三个方向上分别设置折弯结构,滑片上依次设置有小导向槽和位于折弯结构内的小导向孔;固定板的凸起结构下方设置有拉簧,拉簧两端分别设置有小拉圈和大拉圈;定位柱穿过拉簧的小拉圈和固定板的定位孔铆合固定,大导向钉穿过拉簧的大拉圈、固定板的导向槽和滑片的小导向孔铆合固定,小导向钉穿过滑片的小导向槽和固定板的导向孔铆合固定。

[0006]

本实用新型在适应当前建筑消防高要求的前提下,利用常规执手行程运动即能实现窗扇在受人力或非人力作用下关闭后的锁紧并能满足门窗的密闭性,同样常规执手行程运动下亦可实现门窗的正常开启,摆脱了对大行程执手的依赖,实现非主动锁闭功能的易操作性。

[0007]

本实用新型的更优技术方案为:

[0008]

所述固定板两端分别设置有圆形安装孔和长条安装孔,并通过螺钉固定在窗框上;长条安装孔的设计使安装可调。

[0009]

优选的,滑片的折弯结构所在一端靠近固定板的长条安装孔所在一侧,根据锁点位置进行调动。

[0010]

所述滑片上的折弯结构包括位于端头的导出折弯、位于滑片两侧边位置对称的锁紧折弯甲和锁紧折弯乙。

[0011]

优选的,所述锁紧折弯甲和锁紧折弯乙与自锁传动装置的锁点对应咬合,且锁点可根据窗扇的开闭从导出折弯滑出或滑入。

[0012]

所述大导向钉和小导向钉均为三级阶梯轴结构,定位柱为二级阶梯轴结构,实现与各个通孔的阶梯性连接,保证了连接的稳定性。

[0013]

所述拉簧的大拉圈和固定板之间设置有垫圈,大导向钉依次穿过大拉圈、垫圈、导

向槽和小导向孔,通过垫圈缓解拉簧与固定板之间的摩擦力,实现拉簧的安装稳定性。

[0014]

在窗框五金槽口内设置本实用新型的锁闭装置,窗扇五金槽口内设置具有自动锁闭功能的传动装置(现有技术)。当传动装置的锁点与锁闭装置咬合后,窗框扇锁紧,实现自动锁闭功能;当执手旋转年实现常规锁闭时,通过连接块带动传动装置运动滑出滑片的锁紧范围,从而实现门窗的常规开启功能;门窗开启后,受拉簧拉力作用滑片回弹,为实现自动锁闭功能提供了必要条件。

[0015]

本实用新型与市场上只能通过大行程执手实现功能相比,摆脱了对大执手的依赖性,可适用于铝合金和塑钢等多种型材,具有结构简单、稳定性强、方便操作、适配性广泛、便捷实用等优点。

附图说明

[0016]

下面结合附图对本实用新型作进一步的说明。

[0017]

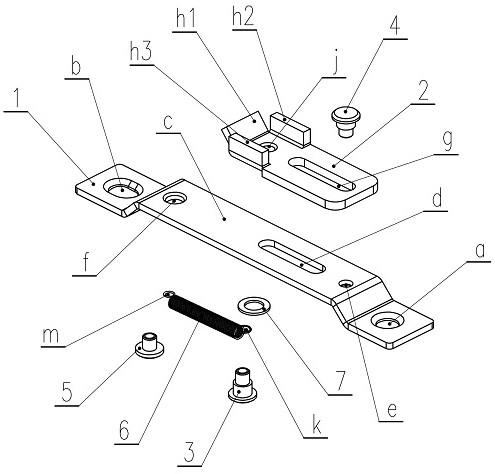

图1为本实用新型的爆炸结构示意图;

[0018]

图2为本实用新型的自动锁闭状态示意图;

[0019]

图3为本实用新型执手朝下门窗手动锁闭时的状态图;

[0020]

图4为本实用新型执手平开后准备开启门窗时的状态图;

[0021]

图5为本实用新型与自锁传动装置的配合状态示意图;

[0022]

图6为本实用新型在型材中的配合示意图。

[0023]

图中,1固定板,2滑片,3大导向钉,4小导向钉,5定位柱,6拉簧,7垫圈,a圆形安装孔,b长条安装孔,c凸起结构,d导向槽,e导向孔,f定位孔,h1导出折弯,h2锁紧折弯甲,h3锁紧折弯乙,j小导向孔,g小导向槽,k大拉圈,m小拉圈,n锁点。

具体实施方式

[0024]

为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。

[0025]

附图为本实用新型的一种具体实施例。该实施例固定板1、滑片2、大导向钉3、小导向钉4、定位柱5、拉簧6、垫圈7。

[0026]

固定板1在两端分别设置圆形安装孔a和长条安装孔b,用以安装螺钉将其固定在窗框上,其中长条安装孔b的设计使安装可调;固定板1中间设置凸起结构c,凸起结构c上设置导向槽d,导向槽d附近设置导向孔e,c凸起结构在距离导向槽d较远位置设置定位孔f。

[0027]

滑片2在三个方向分别设置折弯结构,折弯结构包括导出折弯h1、锁紧折弯甲h2和锁紧折弯乙h3,滑片2上设置小导向槽g,小导向槽g附近设置小导向孔j;大导向钉3和小导向钉4均设计为三级阶梯轴结构;定位柱5设计为二级阶梯轴结构。拉簧6两端分别设置大拉圈k和小拉圈m。

[0028]

本实用新型的具体装配步骤如下所述:

[0029]

定位柱5穿过拉簧6的小拉圈m、固定板1的定位孔f通过碾铆固定拉簧6的一端,滑片2安装在固定板1的凸起c上面,滑片2的折弯结构端放置在固定板1的长条安装孔孔b一侧,大导向钉3穿过拉簧6的大拉圈k、垫圈7、固定板1的导向槽d和滑片2的小导向孔j通过碾铆方式固定拉簧6,小导向钉4穿过滑片2的小导向槽g和固定板1的导向孔e通过碾铆方式固

定。

[0030]

滑片2的运动带动固定在小导向孔j上的大导向钉3在固板1的导向槽d中滑动,使拉簧6拉伸或回缩;发生该运动时,固定在固定板1的导向孔e上的小导向钉4在滑片2的小导向槽g中运动,为滑片2的运动导向;大导向钉3和小导向钉4在导向槽d和小导向槽g中的存在保证了滑片2运动的直线度,垫圈7的存在为运动的平滑稳定性提供保障,拉簧6的存在为运动的回弹提供动力。

[0031]

本实用新型是一种具有回弹启闭功能的锁闭装置。该锁闭装置设置在窗框五金槽口内,窗扇五金槽口内设置自锁传动装置(现有技术)。执手水平位置打开窗扇后,受外力作用(大风或闭窗器等)窗扇关闭后,自锁传动装置的锁点n碰入本实用新型锁闭装置的滑片2,同时滑片2的锁紧折弯甲h2/锁紧折弯乙h3与锁点n咬合,实现锁紧密封;此后,执手旋至向下位置,带动自锁传动装置的锁点n沿导出折弯h1滑出该锁闭装置的滑片2咬合,实现手动方式的常规锁点锁闭;窗扇再次需要自动开启时,执手旋至水平位置,在此运动过程中,带动自锁传动装置压着导出折弯h1向下滑动,使滑片2向固定板1的圆形安装孔a方向运动,拉簧6被拉伸;待窗扇开启后,滑片2脱离自动传动装置锁点n的压力,滑片2在拉簧6的拉力作用下回弹,为再次实现自动锁闭功能提供必要条件。

[0032]

以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1