一种永久性竹基复合承载板及加工工艺的制作方法

[0001]

本发明涉及建筑板材技术领域,尤其涉及绿色建筑环保复合板,具体是一种永久性竹基复合承载板及加工工艺。

背景技术:

[0002]

随着经济技术的发展,人民生活水平的提高,人们对建筑产品、建筑材料的质量要求越来越高,同时,国家为了节约不可再生资源及提高人们生活的环境质量,减少环境污染,大力推行绿色建筑材料的使用。绿色建材是采用清洁生产技术,使用工业或城市固态废弃物生产的建筑材料,它具有消磁、消声、调光、调温、隔热、防火、抗静电等性能,并具有调节人体机能的特种新型功能建筑材料。其生产所用原料尽可能少用天然资源、大量使用尾渣、垃圾、废液等废弃物;采用低能耗制造工艺和无污染环境的生产技术;在产品配制或生产过程中,不得使用甲醛、卤化物溶剂或芳香族碳氢化合物,产品中不得含有汞及其化合物的颜料和添加剂;产品的设计是以改善生产环境、提高生活质量为宗旨,即产品不仅不损害人体健康,而应有益于人体健康,产品具有多功能化,如抗菌、灭菌、防霉、除臭、隔热、阻燃、调温、调湿、消磁、防射线、抗静电等;产品可循环或回收利用,无污染环境的废弃物。因此,研发一种安全、适用、经济实惠、易于推广使用的新型绿色建筑材料,具有重要意义。

[0003]

目前国内装配式建筑使用墙板,大多为水泥纤维板和石膏板,主要材料非绿色环保产品。而且这些板材抗裂性能差,因刚度强度差难以大板施工导致现场拼接接缝多,在使用过程中渗漏现象普遍。

[0004]

竹子在我国属于资源非常丰富的一种绿色材料,然而目前在建筑工程中应用很少,目前有所突破的市政管廊领域,采用热固性树脂做胶粘剂的竹缠绕复合技术,但这种技术在工民建项目中尤其是建筑墙板、楼板难以使用,竹缠绕技术适合于制作管道,但对于在厚度较薄的建筑墙板来说,应用起来比较困难。而且价格较高、工艺较复杂、现场连接施工较为困难,同传统墙板比较没有综合优势。尤其是对于承重墙体来说,建筑用量大,目前的竹基板材用在建筑结构板上还没有合适的加工工艺和结构。

[0005]

现有技术中虽然已有竹基板材的相关专利文献,但未充分考虑板材在使用过程中的防腐问题,也未考虑板材的抗压、抗拉以及抗弯和协调变形的要求,大多用于轻质、薄壁或非承载结构板,未考虑对板材的强度、承载力以及变形要求,无法在建筑结构尤其是承载结构上广泛使用。因此有必要对竹基板材进行研究和改进,以使得其能够广泛用于建筑结构板尤其是承载结构板上,从而满足当前社会经济对建筑结构节能和环保方面的要求。

技术实现要素:

[0006]

在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,该概述并不是关于本发明的穷举性概述,它并非意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。其目的仅仅是以简化的形式给出某些概念,以此作为后文的具体实施方式部分的铺垫。

[0007]

鉴于现有技术的不足,本发明的目的在于充分利用竹材的优点,对竹基板材进行改进,提供一种永久性竹基复合承载板,以实现既能够兼顾承载强度,又能够实现节能环保、安全低耗,同时耐高温、耐低温、耐磨、耐腐蚀、抗渗、抗火性能好。

[0008]

为实现上述目的,本发明的技术方案如下:

[0009]

本申请首先提供一种永久性竹基复合承载板,包括:组坯竹条、纤维网格布和胶凝材料,其中,

[0010]

所述组坯竹条由竹材沿纵向切割而成,组坯时竹条立放,相邻竹条错列布置,并在相邻竹条之间间隔形成第一间隙,竹材切割宽度为竹条高度,竹材壁厚为竹条宽度;

[0011]

所述纤维网格布贴附于组坯竹条的上、下表面,并且从四周完全包裹组坯竹条的侧面和端面;

[0012]

所述胶凝材料浇筑于所述第一间隙内,以及纤维网格布外侧上、下表面和四周侧面,第一间隙内的胶凝材料形成薄壁连接支撑肋,纤维网格布外侧上、下表面和四周侧面的胶凝材料形成承载保护粘接层。

[0013]

作为一种改进,所述纤维网格布内侧与组坯竹条的侧面、端面隔开形成第二间隙,该第二间隙内浇筑有胶凝材料,形成承载保护粘接层。

[0014]

作为一种改进,所述竹材切割宽度为5-40mm,相邻竹条间的第一间隙为2-5mm;优选地,竹条长度为500-2000mm,相邻竹条纵向拼缝间距为100mm~1000mm。

[0015]

作为一种改进,所述胶凝材料主材选用纤维增强型水泥基材料,优选含稳定剂的纤维增强型菱镁水泥,即在菱镁水泥中添加稳定剂和增强纤维,或者在胶凝材料内添加填充料,优选为锯末、陶粒。

[0016]

作为一种改进,所述组坯竹条呈单向单层组坯,相邻竹条平行间隔立放。

[0017]

作为一种改进,所述组坯竹条呈双向多层组坯,上下两层竹条相互垂直叠置,下层竹条沿横向平行间隔立放,上层竹条沿纵向平行间隔立放;

[0018]

优选地,所述上下两层竹条之间间隔一第三间隙,并且在该第三间隙中浇筑有胶凝材料,该胶凝材料形成承载保护粘接层;

[0019]

优选地,所述第三间隙中设置有纤维网格布,该纤维网格布与上下层组坯竹条之间均浇筑有胶凝材料。

[0020]

本申请还提供一种永久性竹基复合承载板的加工工艺,包括如下步骤:

[0021]

切割竹材,将竹材沿纵向切割形成竹条,切割时控制竹材切割宽度统一,形成高度一致的若干竹条;

[0022]

组坯竹条,将切割形成的若干竹条在组坯模具中进行组坯,组坯时控制相邻竹条间隔相同的间隙;

[0023]

贴附纤维网格布,竹条组坯完成后在竹条上、下表面和四周侧面覆盖纤维网格布,并对纤维网格布进行临时固定;

[0024]

浇筑胶凝材料,组坯竹条贴附并临时固定纤维网格布后,浇筑胶凝材料,胶凝材料应充分灌注进入所有间隙,充分包裹竹条;

[0025]

养护硬化,竹条、纤维网格布、胶凝材料协同工作,形成永久性竹基复合承载板。

[0026]

本申请还提供一种永久性竹基复合承载板的加工工艺,包括如下步骤:

[0027]

切割竹材,将竹材沿纵向切割形成竹条,切割时控制竹材切割宽度统一,形成高度

一致的若干竹条;

[0028]

组坯竹条,将切割形成的若干竹条在组坯模具中进行组坯,组坯时控制相邻竹条间隔相同的间隙;

[0029]

浇筑胶凝材料,向竹条的间隙中以及组坯竹条上、下表面和四周侧面浇筑胶凝材料,胶凝材料应充分灌注进入所有间隙,充分包裹竹条;

[0030]

压入纤维网格布,组坯竹条浇筑胶凝材料后,在组坯竹条上、下表面和四周侧面贴附纤维网格布,并将纤维网格布压入胶凝材料,与胶凝材料粘贴固定;

[0031]

养护硬化,竹条、纤维网格布、胶凝材料协同工作,形成永久性竹基复合承载板。

[0032]

本申请又提供一种空腔结构板,包括上、下面板、侧板和内隔板,所述上、下面板和侧板围合形成空腔结构,所述内隔板与上、下面板连接,将空腔结构分隔形成多个内腔,所述上、下面板、侧板和内隔板采用前述的永久性竹基复合承载板整体浇筑而成。

[0033]

作为一种改进,所述空腔结构板内腔填充有轻质保温材料或混凝土,轻质保温材料优选为泡沫混凝土、岩棉、挤塑板,填充材料既能够保温、隔热、隔声,又充当浇筑空腔结构板的内模,在工厂整体浇筑成型。

[0034]

本发明相对于现有技术的有益效果是:本发明的永久性竹基复合承载板节能低耗,使用安全,无毒无味,价格低廉,并且具有面密度小,耐高温、耐低温、耐磨、耐腐蚀、抗渗、抗火性能好等优点,是一种理想的绿色环保建筑材料,可广泛应用于建筑领域或其他领域。具体而言,本发明至少具有如下实际效果:

[0035]

(1)竹条作为基材,强度高,节约钢材,节能低耗,使用安全,无毒无味,价格低廉,绿色环保。

[0036]

(2)纤维网格布能够加强竹条与胶凝材料的粘结作用,与竹条一起防止胶凝材料在硬化及使用过程中开裂。

[0037]

(3)纤维网格布能够初步对竹材起到保护和防腐作用。

[0038]

(4)胶凝材料与竹条协同作用,构件无翘曲变形,抗裂性好。

[0039]

(5)胶凝材料浇筑形成薄壁连接支撑肋、承载保护粘接层,能够提供很好的抗压、抗拉、抗剪承载力以及连接、保护的作用,增强板材的承载强度。

[0040]

(6)胶凝材料、竹条、纤维网格布三者协同工作,变形协调无滑移,构件强度高,变形能力好,抗震延性好,使得板材同时具有两种材料的优点。

附图说明

[0041]

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

[0042]

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容涵盖的范围内。

[0043]

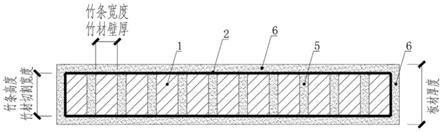

图1为一种实施方式的永久性竹基复合承载板的横截面图;

[0044]

图2为一种实施方式的永久性竹基复合承载板的纵截面图;

[0045]

图3为竹材剖面切割示意图;

[0046]

图4为一种实施方式的永久性竹基复合承载板的横截面图(未示出胶凝材料);

[0047]

图5为另一种实施方式的永久性竹基复合承载板的横截面图(未示出胶凝材料);

[0048]

图6为另一种实施方式的永久性竹基复合承载板的横截面图;

[0049]

图7为另一种实施方式的永久性竹基复合承载板的纵截面图;

[0050]

图8为一种实施方式的永久性竹基复合承载板的平面图;

[0051]

图9为又一种实施方式的永久性竹基复合承载板的横截面图;

[0052]

图10为又一种实施方式的永久性竹基复合承载板的纵截面图;

[0053]

图11为再一种实施方式的永久性竹基复合承载板的横截面图;

[0054]

图12为又一种实施方式的永久性竹基复合承载板的平面图;

[0055]

图13为一种实施方式的空腔结构板剖面图。

具体实施方式

[0056]

为使本发明实施例的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明实施例作进一步详细说明。在此,本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

[0057]

需要理解的是,术语“包括/包含”、“由

……

组成”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的产品、设备、过程或方法不仅包括那些要素,而且需要时还可以包括没有明确列出的其他要素,或者是还包括为这种产品、设备、过程或方法所固有的要素。在没有更多限制的情况下,由语句“包括/包含

……”

、“由

……

组成”限定的要素,并不排除在包括所述要素的产品、设备、过程或方法中还存在另外的相同要素。

[0058]

还需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置、部件或结构必须具有特定的方位、以特定的方位构造或操作,不能理解为对本发明的限制。

[0059]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0060]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0061]

下面参照附图对本发明的技术方案进行具体阐述。

[0062]

竹子为高大、生长迅速的禾草类植物,茎为木质类型众多,适应性强,分布极广;竹子强度相比较于钢材,竹子体轻,硬度大,顺纹抗拉强度170mpa,顺纹抗压强度达80mpa;特别是钢竹,其顺纹抗拉强度最高竟达280mpa,几乎相当于同样截面尺寸钢材的一半。虽然钢

材的抗拉强度为一般竹材的2.5~3倍,但若按单位重量计算抗拉能力,则竹材要比钢材强2~3倍。规格竹条采用材龄不少于2年的天然竹子加工而成,竹材主要选用直径较大的楠竹;其力学性能应经过批次检测符合力学要求方可使用。

[0063]

基于此,本发明采用竹条作为板材的主要材料,设计一种永久性竹基复合承载板,以充分利用竹材在强度和环保方面的优势。

[0064]

参见图1、图2,本发明的永久性竹基复合承载板包括:组坯竹条1、纤维网格布2和胶凝材料3。

[0065]

如图3所示,图3为竹材剖面切割示意图,准备合适的天然竹材100,组坯竹条1由竹材100沿纵向切割而成,使用时对竹材100进行纵向切割,每根竹材切割形成若干竹条 1,切割时控制竹材的切割宽度统一。

[0066]

如图4所示,图4为一种实施方式的永久性竹基复合承载板的横截面图(未示出胶凝材料),组坯时竹条1立放,相邻竹条错列布置,并在相邻竹条之间间隔形成第一间隙4,切割宽度作为竹条1组坯的高度,竹材的壁厚作为竹条1的宽度,竹材的切割宽度统一可保证竹条高度在板材厚度方向一致,并可保证竹条组坯的平面平整度。

[0067]

本发明中,竹条组坯高度控制在5-40mm,竹条预留第一间隙控制在2-5mm。

[0068]

如图8,竹条长度为500-2000mm,相邻竹条纵向拼缝间距宜为100mm~1000mm,既能够确保竹条的承载强度,又能够兼顾加工工艺的可行性。

[0069]

继续参见图1、图2,纤维网格布2贴附于组坯竹条1的上、下表面,并且从四周完全包裹组坯竹条的侧面和端面;纤维网格布能够初步对竹材起到保护和防腐作用。

[0070]

胶凝材料3浇筑于第一间隙4内,以及纤维网格布2外侧上、下表面和四周侧面,第一间隙4内的胶凝材料3形成薄壁连接支撑肋5,纤维网格布外侧上、下表面和四周侧面的胶凝材料形成承载保护粘接层6。薄壁连接支撑肋5在图1所示的横截面图上体现为支撑柱结构,在纵向截面和平面图中体现为支撑壁,或称为支撑肋板,主要起到支撑加强的作用,具体为何种作用与由板材组成的构件功能有关,板材使用时以组成空腔墙板、楼板或者充当结构模板的形式为主,作为抗剪墙和隔墙时,薄壁连接支撑肋5作用主要是抗压和抗剪,作为楼板使用时,薄壁连接支撑肋5主要是抗拉和抗压。承载保护粘接层6除能够提供与薄壁连接支撑肋5相同的作用外,还能够对竹条和纤维网格布起到保护层的作用,阻止竹条过早侵蚀和纤维网格布过早腐蚀破坏。此外,薄壁连接支撑肋5还起到连接作用,即将纤维网格布2与竹条1紧密连接在一起,承载保护粘接层6还起到粘结作用,即将纤维网格布2紧密粘结为一个整体,形成复合承载板整体。

[0071]

再参见图5-图7,为另一种实施方式的永久性竹基复合承载板的横截面图,本实施方式中,对组坯竹条的侧面、端面做特殊处理,即在该位置处的纤维网格布2不直接贴附竹条1,而是将纤维网格布2内侧与组坯竹条的侧面、端面隔开形成第二间隙7,该第二间隙内浇筑有胶凝材料3,形成承载保护粘接层6。通过在板的侧面、端面也形成承载保护粘接层,增强板在边缘处的承载强度,防止板由于受压、弯发生局部过早破坏而导致竹条和纤维网格布过早外漏。

[0072]

本发明中,纤维网格布2选用玻璃纤维网格布或玄武岩纤维网格布。

[0073]

本发明中,胶凝材料3主材选用纤维增强型水泥基材料,例如含稳定剂的纤维增强型菱镁水泥,即在菱镁水泥中添加稳定剂和增强纤维,或者在胶凝材料内添加填充料,例如

锯末、陶粒。含稳定剂的纤维增强型菱镁水泥具有很好的强度,抗压强度为50~80mpa;具有弱碱性,比硅酸盐水泥的碱度低很多,可避免对竹材的腐蚀;粘接性好,与竹条粘接力强;耐磨性好,是普通硅酸盐水泥耐磨性的3倍;不但防火阻燃性能好,耐高温,为优异的防火材料,同时耐低温性能也十分优异,适应环境能力强,特别适用于温差变化较大的地区。

[0074]

本发明中,竹条可单向组坯,亦可双向组坯。如图1,作为本发明的一个实施方式,组坯竹条1呈单向单层组坯,相邻竹条平行间隔立放。单向单层组坯时板材厚度较薄,结构的抗压、抗弯强度适中。

[0075]

当板材作为结构承载构件时,竹条以双向组坯为佳,例如双向双层或更多层组坯。如图9、图10、图12,作为本发明的一个实施方式,组坯竹条1呈多层双向组坯,上下两层竹条相互垂直叠置,下层竹条沿横向平行间隔立放,上层竹条沿纵向平行间隔立放。双向多层组坯不仅能够大幅提高板材的抗压、抗弯强度,同时上下两方向竹条交错布置,也能够形成强度和韧性互补,使得板材在两个方向上都能够提供较佳的承载性能。

[0076]

进一步地,双向多层组坯时,上下两层竹条1之间亦间隔一第三间隙8,并且在该第三间隙8中浇筑有胶凝材料3。第三间隙8中的胶凝材料在上下两层组坯竹条之间形成一承载保护粘接层6,夹在上下两层组坯竹条之间的承载保护粘接层能够增强上下两层竹条之间的粘结力,提高层与层之间的整体性,从而增强整个双向板材的整体承载强度和刚性。

[0077]

参见图11,作为一种具体改进,双向多层组坯时,进一步在上下两层竹条1之间的第三间隙8中增设纤维网格布2,并向其中浇筑胶凝材料3,两层竹条之间的纤维网格布与胶凝材料形成一体,不仅能进一步增强多层板的整体强度,也能够加强两层板之间的粘结力,防止在受力时发生层间滑移。

[0078]

通过以上详细阐述,本发明提供的永久性竹基复合承载板,竹条作为基材,强度高,节约钢材,节能低耗,使用安全,无毒无味,价格低廉,绿色环保。纤维网格布能够加强竹条与胶凝材料的粘结作用,与竹条一起防止胶凝材料在硬化及使用过程中开裂。纤维网格布与竹条协同作用,能够提供很好的抗拉和抗裂性能,竹条与胶凝材料协同作用,构件无翘曲变形,抗裂性好,尤其是结合其中的薄壁连接支撑肋5、承载保护粘接层6,能够提供很好的抗压、抗拉和抗剪承载力。胶凝材料、竹条、纤维网格布三者协同工作,变形协调无滑移,构件强度高,变形能力好,抗震延性好,使得板材同时具有两种材料的优点。

[0079]

本发明提供的永久性竹基复合承载板具有强度高,面密度小,耐高温、耐低温、耐磨、耐腐蚀、抗渗、抗火性能好等优点,是一种理想的绿色环保建筑材料,可广泛应用于建筑领域或其他领域。

[0080]

本发明进一步提供所述永久性竹基复合承载板的加工工艺,包括如下步骤:

[0081]

s10,切割竹材100,将竹材100沿纵向切割形成竹条1,切割时控制竹材切割宽度统一,形成高度一致的若干竹条,具体如图3所示;

[0082]

在对竹材进行切割过程中可同时对竹条表面采用机械打磨粗糙,以增强竹材与胶凝材料之间的粘结力。

[0083]

s20,组坯竹条1,将切割形成的若干竹条在组坯模具中进行组坯,组坯时控制相邻竹条间隔相同的间隙;

[0084]

s30,贴附纤维网格布2,竹条组坯完成后在竹条上、下表面和四周侧面覆盖纤维网格布,并对纤维网格布进行临时固定;

[0085]

对于竹条侧面需要与纤维网格布间隔一定间隙的,采用在竹条或纤维网格布上临时粘贴胶层,对于双向多层组坯结构,在上下层竹条之间临时粘贴胶层,可以灵活控制胶层的粘贴厚度以调整间隙的距离满足设计要求。

[0086]

s40,浇筑胶凝材料3,组坯竹条贴附并临时固定纤维网格布后,浇筑胶凝材料,胶凝材料应充分灌注进入所有间隙,充分包裹竹条;

[0087]

s50,养护硬化,竹条、纤维网格布、胶凝材料协同工作,形成永久性竹基复合承载板。

[0088]

本发明另一种实施方式的永久性竹基复合承载板的加工工艺,不同的是,本实施方式在竹条组坯完成后,先浇筑胶凝材料,后施工纤维网格布,具体为:

[0089]

s10,切割竹材,将竹材沿纵向切割形成竹条,切割时控制竹材切割宽度统一,形成高度一致的若干竹条;

[0090]

s20,组坯竹条,将切割形成的若干竹条在组坯模具中进行组坯,组坯时控制相邻竹条间隔相同的间隙;

[0091]

s30,浇筑胶凝材料,向竹条的间隙中以及组坯竹条上、下表面和四周侧面浇筑胶凝材料,胶凝材料应充分灌注进入所有间隙,充分包裹竹条;

[0092]

s40,压入纤维网格布,组坯竹条浇筑胶凝材料后,在组坯竹条上、下表面和四周侧面贴附纤维网格布,并将纤维网格布压入胶凝材料,与胶凝材料粘贴固定;

[0093]

s50,养护硬化,竹条、纤维网格布、胶凝材料协同工作,形成永久性竹基复合承载板。

[0094]

本发明的永久性竹基复合承载板的加工工艺,构件在工厂内批量生产,工艺简单,工业化生产程度高;现场湿作业少,绿色环保;构件重量轻,尺寸规则,运输效率高,现场吊装施工方便,节省工期和施工费用。构件在生产和使用工程中,无毒无害无刺激性气体产生,在火灾中燃烧也不会产生有害烟气。

[0095]

本发明还涉及一种空腔结构板,空腔结构板可以作为建筑墙板、楼板等承重结构板,参见图13,采用前述的永久性竹基复合承载板整体浇筑而成,包括上、下面板9、侧板10 和内隔板11,上、下面板和侧板围合形成空腔结构,所述内隔板与上、下面板连接,将空腔结构分隔形成多个内腔12。

[0096]

本发明中,永久性竹基复合承载板厚10-50mm,内隔板间距200-1000mm,整体厚 100mm-500mm。

[0097]

本发明中,空腔结构板内腔填充有填充材料13,例如轻质保温材料或混凝土,轻质保温材料优选为泡沫混凝土、岩棉、挤塑板,填充材料既能够保温、隔热、隔声,又充当浇筑空腔结构板的内模,在工厂整体浇筑成型。

[0098]

空腔结构板在工厂整体浇筑成型;墙板、楼板也可采用抽芯工序,做成空腔构件。空腔墙板、楼板可广泛应用于工业与民用建筑的内、外墙和楼板中,空腔体系自重轻,材料容重仅有混凝土的一半,可有效减轻结构自重,减小结构地震作用,同时具有强度高、延性好、保温隔声性能好、防水防潮性能好、抗渗抗裂性能好、防火防腐性能好,施工安装便捷等特点,加工运输方便,现场安装简单,可操作性强,施工速度快,工业化程度高,现场湿作业少绿色环保等优点。

[0099]

至此,本领域技术人员应认识到,虽本文已详尽示出和描述了本发明的示例性实

施例,但是,在不脱离本发明精神和范围的情况下,仍然可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1