一种木质桌板封边条自动裁切装置的制作方法

1.本实用新型涉及封边条裁切技术领域,尤其是涉及一种木质桌板封边条自动裁切装置。

背景技术:

2.随着人们生活水平的提高,对办公家具的要求也不断提高。木质桌板和钢制桌板是目前需求量最大的两种办公桌桌板。钢制桌板制造技术简单,木质桌板的质感较强,两者各有优缺点。木质桌板在制造时需要对四个边贴装封边条以增加木质桌板的安全性和美观度,现阶段在大多数木质桌板制造工厂中依然采用传统的人工裁切方式,浪费人力成本,并且裁切质量参差不齐。

3.中国专利cn110315618a中公开了一种具有精裁切结构的门板自动封边机,包括机体,机体设置有若干供门板放置并输送门板的输送辊、用于抵接于门板上端面并带动门板水平移动的输送机构、用于对门板两端多余的封边条裁断的裁断机构;裁断机构包括沿门板移动方向滑动连接于机体且位于门板正上方的滑移架、设于滑移架下端面的升降气缸、设于升降气缸输出轴的升降板、设于升降板并供门板端面抵接的抵接板、设于升降板的第一裁切刀、设于升降板的第一气缸、设于升降板并用于裁切门板另一端位置封边条的尾部裁切组件。该装置用于对门板进行自动封边,也涉及封边条的裁切技术,但是该装置通过升降板和滑移架来实现对门板的跟随,在使用时这种跟随方式容易出现弹簧复位不精准、升降板断裂等故障,导致裁切机的停机甚至严重损坏,更甚者还会出现安全事故。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种自动化程度高、裁切精度高、安全性高、实用性好的木质桌板封边条自动裁切装置。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种木质桌板封边条自动裁切装置,用于对既有木质桌板上的封边条进行裁切,所述的裁切装置包括:主支架、辊轮输送线、封边条裁切机构和工控机;所述的辊轮输送线和封边条裁切机构分别安装在主支架上;所述的木质桌板通过辊轮输送线输送;所述的封边条裁切机构的安装位置与木质桌板上待裁切封边条的位置相对应;所述的辊轮输送线和封边条裁切机构分别与工控机相连。

7.优选地,所述的辊轮输送线包括辊轮安装板、辊轮和上压板;所述的辊轮安装板和上压板分别固定在主支架上,上压板固定辊轮安装板的上方,位置与辊轮安装板相对应;所述的辊轮等间隔设置在辊轮安装板上;所述的木质桌板位于辊轮安装板和上压板之间传输,木质桌板的下表面紧贴辊轮,上表面紧贴上压板。

8.更加优选地,所述的辊轮上设有橡胶涂层。

9.优选地,所述的封边条裁切机构包括桌板首部裁切单元、桌板尾部裁切单元和裁切机构安装架;所述的裁切机构安装架固定在主支架上;所述的桌板首部裁切单元和桌板

尾部裁切单元分别固定在裁切机构安装架上,位置分别与木质桌板的首部和尾部相对应。

10.更加优选地,所述的桌板首部裁切单元包括第一电缸、第一滑块、第一刀具安装架、第二电缸、第一驱动电机、第一刀具和桌板首部位置检测模块;所述的第一电缸固定在裁切机构安装架上;所述的第一滑块安装在第一电缸的输出轴上;所述的第一刀具安装架固定在第一滑块上;所述的第二电缸固定在第一刀具安装架上;所述的第一驱动电机固定在第二电缸的滑块上;所述的第一刀具安装在第一驱动电机的输出轴上;所述的桌板首部位置检测模块安装在第一刀具安装架上。

11.更加优选地,所述的桌板首部位置检测模块包括桌板首部位置检测挡板、桌板首部位置检测挡板旋转驱动电机、桌板首部位置检测挡板复位扭力弹簧和接近传感器;所述的桌板首部位置检测挡板和接近传感器分别安装在第一刀具安装架上,接近传感器的安装位置与木质桌板的位置相对应;所述的桌板首部位置检测挡板旋转驱动电机的输出轴与桌板首部位置检测挡板相连,桌板首部位置检测挡板复位扭力弹簧套设在桌板首部位置检测挡板旋转驱动电机的输出轴上,驱动桌板首部位置检测挡板旋转,驱动桌板首部位置检测挡板旋转到最底端极限位置时与木质桌板的首部相对应。

12.更加优选地,所述的桌板尾部裁切单元包括第三电缸、第二滑块、第二刀具安装架、第四电缸、第二驱动电机、第二刀具和桌板尾部位置检测模块;所述的第三电缸固定在裁切机构安装架上;所述的第二滑块安装在第三电缸的输出轴上;所述的第二刀具安装架固定在第一滑块上;所述的第四电缸固定在第二刀具安装架上;所述的第二驱动电机固定在第四电缸的滑块上;所述的第二刀具安装在第二驱动电机的输出轴上;所述的桌板尾部位置检测模块安装在第二刀具安装架上。

13.更加优选地,所述的桌板尾部位置检测模块包括桌板尾部位置检测挡板、桌板尾部位置检测挡板旋转驱动电机和桌板尾部位置检测挡板复位扭力弹簧;所述的桌板尾部位置检测挡板安装在第二刀具安装架上;所述的桌板尾部位置检测挡板旋转驱动电机的输出轴与桌板尾部位置检测挡板相连,桌板尾部位置检测挡板复位扭力弹簧套设在板尾部位置检测挡板旋转驱动电机的输出轴上,驱动桌板尾部位置检测挡板旋转,驱动桌板尾部位置检测挡板旋转到最底端极限位置时与木质桌板的尾部相对应。

14.更加优选地,所述的桌板首部位置检测模块和桌板尾部位置检测模块均为用于采集木质桌板边缘位置的桌板位置传感器;所述的桌板位置传感器分别安装在第一刀具安装架和第二刀具安装架上,位置与辊轮输送线相对应。

15.更加优选地,所述的桌板首部裁切单元和桌板尾部裁切单元分别设有第一限位链条和第二限位链条;所述的第一限位链条的一端与裁切机构安装架相连,另一端与第一滑块相连,对第一滑块进行限位;所述的第二限位链条的一端与裁切机构安装架相连另一端与第二滑块相连,对第二滑块进行限位。

16.与现有技术相比,本实用新型具有以下有益效果:

17.一、自动化程度高:本实用新型中的自动裁切装置通过工控机自动对辊轮输送线和封边条裁切机构进行控制,实现对木质桌板封边条的自动裁切。

18.二、裁切精度高:本实用新型中自动裁切装置设有位置检测模块实现对桌板首部和尾部的跟随,然后在跟随的过程中实现对封边条的精确裁切。

19.三、安全性高:本实用新型中的自动裁切装置的裁切单元设有限位链条,保证电缸

上的滑块不会出现安全事故,提高装置的安全性能。

20.四、实用性好:本实用新型中的自动裁切装置可以根据需要调节裁切的角度,刀具的角度可以根据实际需要调整;同时,可以适用于多种尺寸的木质桌板,装置的通用性和实用性较好。

附图说明

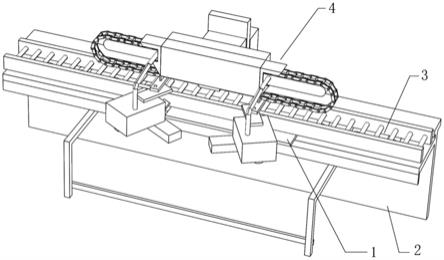

21.图1为本实用新型中自动裁切装置的结构示意图;

22.图2为本实用新型中自动裁切装置的辊轮输送线的结构示意图;

23.图3为本实用新型中封边条裁切机构的结构示意图;

24.图4为本实用新型中封边条裁切机构的主视图。

25.图中标号所示:

26.1、木质桌板,2、主支架;

27.3、滚轮输送线,301、辊轮安装板,302、辊轮,303、上压板;

28.4、封边条裁切机构;

29.41、桌板首部裁切单元,411、第一电缸,412、第一滑块,413、第一刀具安装架,414、第一驱动电机,415、第一刀具,416、桌板首部位置检测挡板,417、第一限位链条;

30.42、桌板尾部裁切单元,421、第三电缸,422、第二滑块,423、第二刀具安装架,424、第二驱动电机,425、第二刀具,426、桌板尾部位置检测挡板,427、第二限位链条;

31.43、裁切机构安装架。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本实用新型保护的范围。

33.一种木质桌板封边条自动裁切装置,用于对既有木质桌板1上的封边条进行裁切,其结构如图1所示,包括:主支架2、辊轮输送线3、封边条裁切机构4和工控机,辊轮输送线3和封边条裁切机构4分别安装在主支架2上,木质桌板1通过辊轮输送线3输送,封边条裁切机构4的安装位置与木质桌板1上待裁切封边条的位置相对应,辊轮输送线3和封边条裁切机构4分别与工控机相连。

34.辊轮输送线3包括辊轮安装板301、辊轮302和上压板303,辊轮安装板301 和上压板303分别固定在主支架2上,上压板固定303辊轮安装板301的上方,位置与辊轮安装板301相对应;所述的辊轮302等间隔设置在辊轮安装板301上,木质桌板1位于辊轮安装板301和上压板303之间传输,木质桌板1的下表面紧贴辊轮302,上表面紧贴上压板303。

35.实施例1

36.辊轮302上设有橡胶涂层,用于保证木质桌板1在滚轮输送线3上的传输速度。

37.实施例2

38.封边条裁切机构4包括桌板首部裁切单元41、桌板尾部裁切单元42和裁切机构安装架43,裁切机构安装架43固定在主支架2上,桌板首部裁切单元41和桌板尾部裁切单元42

分别固定在裁切机构安装架43上,位置分别与木质桌板1的首部和尾部相对应。

39.桌板首部裁切单元41包括第一电缸411、第一滑块412、第一刀具安装架413、第二电缸、第一驱动电机414、第一刀具415和桌板首部位置检测模块,第一电缸 411固定在裁切机构安装架43上,第一滑块412安装在第一电缸411的输出轴上,第一刀具安装架413固定在第一滑块412上,第二电缸固定在第一刀具安装架413 上,第一驱动电机414固定在第二电缸的滑块上,第一刀具415安装在第一驱动电机414的输出轴上,桌板首部位置检测模块安装在第一刀具安装架413上。

40.桌板尾部裁切单元42包括第三电缸421、第二滑块422、第二刀具安装架423、第四电缸、第二驱动电机424、第二刀具425和桌板尾部位置检测模块,第三电缸 421固定在裁切机构安装架43上,第二滑块422安装在第三电缸421的输出轴上,第二刀具安装架423固定在第一滑块412上,第四电缸固定在第二刀具安装架423 上,第二驱动电机424固定在第四电缸的滑块上,第二刀具425安装在第二驱动电机424的输出轴上,桌板尾部位置检测模块安装在第二刀具安装架423上。

41.实施例3

42.桌板首部位置检测模块包括桌板首部位置检测挡板416、桌板首部位置检测挡板旋转驱动电机和桌板首部位置检测挡板复位扭力弹簧,桌板首部位置检测挡板 416安装在第一刀具安装架413上,桌板首部位置检测挡板旋转驱动电机的输出轴与桌板首部位置检测挡板416相连,桌板首部位置检测挡板复位扭力弹簧套设在桌板首部位置检测挡板旋转驱动电机的输出轴上,驱动桌板首部位置检测挡板416 旋转,驱动桌板首部位置检测挡板416旋转到最底端极限位置时与木质桌板1的首部相对应。

43.桌板尾部位置检测模块包括桌板尾部位置检测挡板426、桌板尾部位置检测挡板旋转驱动电机和桌板尾部位置检测挡板复位扭力弹簧;所述的桌板尾部位置检测挡板426安装在第二刀具安装架423上,板尾部位置检测挡板旋转驱动电机的输出轴与桌板尾部位置检测挡板426相连,桌板尾部位置检测挡板复位扭力弹簧套设在板尾部位置检测挡板旋转驱动电机的输出轴上,驱动桌板尾部位置检测挡板426 旋转,驱动桌板尾部位置检测挡板426旋转到最底端极限位置时与木质桌板1的尾部相对应。

44.实施例4

45.桌板首部位置检测模块和桌板尾部位置检测模块均为用于采集木质桌板1边缘位置的桌板位置传感器,桌板位置传感器分别安装在第一刀具安装架413和第二刀具安装架423上,位置与辊轮输送线3相对应。

46.实施例5

47.桌板首部裁切单元41和桌板尾部裁切单元42分别设有第一限位链条417和第二限位链条427,第一限位链条417的一端与裁切机构安装架43相连,另一端与第一滑块412相连,对第一滑块412进行限位,第二限位链条427的一端与裁切机构安装架43相连另一端与第二滑块422相连,对第二滑块422进行限位。

48.使用挡板作为位置传感器时,本实施例中自动裁切装置的工作原理为:

49.首先,工控机控制桌板首部位置检测挡板旋转驱动电机驱动桌板首部位置检测挡板416到底部极限位置,而桌板尾部位置检测挡板426处的桌板尾部位置检测挡板复位扭力弹簧处于压缩状态。

50.当木质桌板1运动到桌板首部位置检测挡板416时,带动桌板首部位置检测挡板416一起滑动,第二电缸驱动第一驱动电机414和第一刀具415向桌板首部位置检测挡板416运动,直接将桌板首部的多余封边条切除。然后待第一驱动电机414 驱动桌板首部位置检测挡板复位扭力弹簧处于压缩状态后,第一电缸411再带动第一滑块412复位。

51.第一电缸411带动第一滑块412复位后,桌板尾部位置检测挡板426已经搭接在木质桌板1,当接近传感器检测到木质桌板离开时,桌板尾部位置检测挡板426 落下,然后第三电缸421驱动第二滑块422以略微大于辊轮输送线3输送速度的速度运动,速度差值极小但能够保证桌板尾部位置检测挡板426紧贴在第二滑块422 上,然后第四电缸驱动第二驱动电机424和第二刀具425向桌板尾部位置检测挡板 426运动,直接将桌板尾部的多余封边条切除,然后桌板尾部位置检测挡板426复位。

52.完成依次切除后,工控机控制桌板首部位置检测挡板旋转驱动电机驱动桌板首部位置检测挡板416到底部极限位置,等待下一个木质桌板的到达。

53.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1