射钉控制装置以及射钉枪的制作方法

1.本实用新型属于紧固工具技术领域,具体涉及一种射钉控制装置以及射钉枪。

背景技术:

2.射钉枪是一种紧固工具,多用于建筑施工,目前,应用广泛的一种射钉枪为采用锂电池的电动射钉枪,这种射钉枪通过驱动电机以及相应的传动结构来推动活塞,进而活塞压缩供力弹簧进行蓄能,射钉时,供力弹簧驱动活塞运动,进而带动安装在活塞上的撞针将射钉撞击射出。

3.由于射钉力度很大,射钉枪通常采用双保险设计以提高安全性,其常见的形式为一个设置在手柄处的扳机以及一个设置在枪嘴处的按压开关,在需要射钉时,使用者需要将枪嘴用力顶压在墙体等处,再按下扳机开关进行射钉,十分费力且不便。此外,大部分射钉枪的初始状态为非蓄能状态,也即供力弹簧为非压缩状态,在此状态下按下扳机开关后,需要经过蓄能过程才能进行射钉,因此使用者需要经过较长时间的等待才能完成射钉,不仅浪费时间,还会让使用者产生射钉枪反应迟缓的错觉。同时,由于在非蓄能状态时撞针从枪嘴向外凸出,因此在定向射钉时是使用了撞针来进行定位,而非用枪嘴来进行定位,由于撞针在蓄能过程中又会收回,因此还导致了定位不准确、不稳定的问题。

4.因此,为了让使用者操作更为方便快捷、并在定向射钉时使得定位更为准确稳定,需要一种具有相应的优化结构及控制方式的射钉枪。

技术实现要素:

5.为解决上述问题,提供一种更便于操作且不影响安全性以及射钉效果的射钉控制装置,本实用新型采用了如下技术方案:

6.本实用新型提供了一种射钉控制装置,其特征在于,包括射钉开关,具有射钉用按压部以及射钉用开关元件,该射钉用开关元件在该射钉用按压部按下时产生射钉电信号;安全开关,具有安全用按压部以及安全用开关元件,该安全用开关元件在该安全用按压部按下时产生安全电信号;以及控制模块,分别与驱动电机、射钉用开关元件以及安全用开关元件电连接,其中,射钉开关以及安全开关均设置在手柄上,且安全开关设置在射钉开关的近旁,射钉用开关元件设置在手柄内与射钉用按压部对应的位置,安全用开关元件设置在手柄内与安全用按压部对应的位置。

7.本实用新型提供的射钉控制装置,射钉枪具有用于撞击射钉的撞针、用于带动撞针运动的活塞以及为活塞提供动力的供力弹簧,射钉控制装置还可以具有这样的技术特征,还包括蓄能停止开关,具有停止用推压部以及停止用开关元件,该停止用开关元件在该停止用推压部被推动并压下时产生停止电信号,其中,活塞具有朝向停止用推压部延伸的抵推部,用于推动停止用推压部,停止用推压部设置在供力弹簧边预定的蓄能完成位置处,停止用开关元件设置在与停止用推压部对应的位置。

8.本实用新型提供的射钉控制装置,还可以具有这样的技术特征,其中,射钉用开关

元件、安全用开关元件以及停止用开关元件均为微动开关。

9.本实用新型提供的射钉控制装置,还可以具有这样的技术特征,其中,控制模块包括可编程的控制芯片,控制芯片的型号为dx021-sop16。

10.本实用新型提供了一种射钉枪,其特征在于,包括驱动电机;以及射钉控制装置,与驱动电机电连接,用于控制该驱动电机启动以及停止,其中,射钉控制装置为上述的射钉控制装置。

11.本实用新型提供的射钉枪,还可以具有这样的技术特征,还包括单向轴承,安装在驱动电机的输出端。

12.实用新型作用与效果

13.根据本实用新型的射钉控制装置以及射钉枪,射钉控制装置包括射钉开关、安全开关以及控制模块,控制模块分别与驱动电机、射钉开关、安全开关电连接,因此控制模块能够根据射钉开关以及安全开关按压时产生的射钉电信号以及安全电信号来控制射钉枪的驱动电机。由于射钉开关的射钉用按压部、安全开关的安全用按压部均设置在射钉枪的手柄上,并且安全用按压部设置在射钉用按压部的近旁,对应的射钉用开关元件、安全用开关元件设置在手柄内,因此使用者在手持该射钉枪时,能够用单手同时按下射钉开关以及安全开关从而将钉子射出,操作便捷,大大提高了工作效率,同时,由于本实用新型射钉控制装置仍采用了双开关、双保险的设计,因此也保证了射钉过程中的安全性。

附图说明

14.图1是本实用新型实施例的射钉枪的结构框图;

15.图2是本实用新型实施例的射钉枪的结构图;

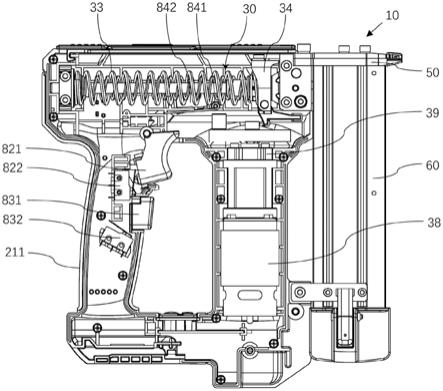

16.图3是本实用新型实施例的射钉枪去除部分机壳及规制板后的结构图;

17.图4是本实用新型实施例的撞针驱动机构的结构图;

18.图5是本实用新型实施例的撞针驱动机构的结构分解图;

19.图6是本实用新型实施例的活塞的结构图;

20.图7是本实用新型实施例的驱动轮和活塞配合进行一段蓄能的结构图;

21.图8是本实用新型实施例的驱动轮和活塞配合进行第二段蓄能的结构图;

22.图9是本实用新型实施例的撞针驱动机构完成二段蓄能的结构图;

23.图10是本实用新型实施例的射钉枪去除部分机壳后不同角度的结构图;

24.图11是本实用新型实施例的控制电路的电路结构图;

25.图12是本实用新型实施例的电池管理电路的电路结构图;

26.图13是本实用新型实施例的电源转换电路的电路结构图;

27.图14是本实用新型实施例的射钉用电压采样电路的电路结构图;

28.图15是本实用新型实施例的安全用电压采样电路的电路结构图;

29.图16是本实用新型实施例的停止用电压采样电路的电路结构图;

30.图17是本实用新型实施例的电机连接电路的电路结构图;

31.图18是本实用新型实施例中进行一次射钉的工作流程图;

32.图19是本实用新型实施例中进行连续射钉的工作流程图。

33.附图标记:

34.射钉枪10;外壳20;主体机壳21;手柄211;撞针挡板22;撞针驱动机构30;规制框架31;限位底座311;限位板312;规制板313;导向杆32;弹簧组件33;第一供力弹簧331;第二供力弹簧332;活塞34;活塞主体341;套接通孔3411;滚动件嵌槽3412;撞针安装部3413;第一活塞保护件342;第二活塞保护件343;第一抵推端345;第二抵推端346;滚动件35;缓冲件36;驱动轮37;轮体371;第一推动凸起3711;第二推动凸起3712;驱动电机38;电机381;减速增扭单元382;单向轴承39;撞针40;枪嘴50;送钉机构60;锂电池70;射钉控制装置80;电源开关81;射钉开关82;射钉用按压部821;射钉用开关元件822;安全开关83;安全用按压部831;安全用开关元件832;蓄能停止开关84;停止用推压部841;停止用开关元件842;控制模块85;控制单元851;控制电路8511;电源管理单元852;电池管理电路8521;电源转换电路8522;信号接收单元853;启动用电压采样电路8531;射钉用电压采样电路8532;安全用电压采样电路8533;停止用电压采样电路8534;信号判定单元854;电机驱动单元855;电机连接电路8551。

具体实施方式

35.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本实用新型的射钉控制装置以及射钉枪作具体阐述。

36.《实施例》

37.本实施例提供一种射钉控制装置以及射钉枪,更便于操作且不影响安全性以及射钉效果。

38.图1是本实用新型实施例的射钉枪的结构框图。

39.图2是本实用新型实施例的射钉枪的结构图。

40.图3是本实用新型实施例的射钉枪去除部分机壳及规制板后的结构图。

41.如图1-3所示,本实施例的射钉枪10包括外壳20(即壳体)、撞针驱动机构30、撞针40、枪嘴50、送钉机构60、锂电池70以及射钉控制装置80。

42.外壳20包括主体机壳21以及可拆卸地安装在主体机壳21上的撞针挡板22。

43.主体机壳21用于容置射钉驱动机构30、撞针40等内部部件,并对这些内部部件起到保护作用。主体机壳21包含一个让使用者握持的手柄211以及和手柄211连接的底托212,手柄211以及底托212均为中空结构,底托212上开设有一个操作开口2121,电源开关81等从操作开口2121处露出。

44.撞针驱动机构30用于驱动撞针40对射钉进行撞击,从而使射钉从枪嘴50处射出。

45.图4是本实用新型实施例的撞针驱动机构的结构图。

46.图5是本实用新型实施例的撞针驱动机构的结构分解图。

47.如图4和图5所示,本实施例的射钉机构30包括规制框架31、导向杆32、弹簧组件33、活塞34、一对滚动件35、缓冲件36、驱动轮37、驱动电机38以及单向轴承39。

48.规制框架31用于对活塞34进行规制和限位,使活塞34仅沿预定的往复运动方向运动。如图3所示,箭头d1所指示的方向为射钉方向,箭头d2所指示的方向为蓄能方向,往复运动方向包括上述的射钉方向以及蓄能方向。规制框架31的长度方向与该往复运动方向相一致。规制框架31包括限位底座311、限位板312以及两个规制板313。

49.限位底座311用于在射钉时对活塞34的运动进行限位并承受活塞34的撞击。限位

板312用于对活塞34以及弹簧组件33进行限位。限位板312的中部具有与导向杆32相匹配的圆形的限位通孔3121,用于安装导向杆32。规制板313用于对活塞34的运动方向进行规制。两个规制板313平行设置,且均沿规制框架31的长度方向延伸。同时,限位底座311以及限位板312均垂直于规制板313设置,并且限位底座311以及限位板312的两端分别与两个规制板313的端部连接,并通过多个框架紧固件314实现紧固,形成了开放式的方形框架。

50.导向杆32用于导向活塞34沿预定的往复运动方向运动。导向杆32为沿其长度方向粗细均匀的圆形杆,导向杆32的一端通过导向杆安装孔3111固定安装在限位底座311的中部,另一端通过限位通孔3121可动地安装在限位板312的中部。

51.弹簧组件33用于为撞击射钉提供动力。本实施例的弹簧组件33包括第一供力弹簧331以及第二供力弹簧332,均套装在导向杆32上,且均为一端与限位板312相抵接,另一端与活塞34相抵接。其中,第一供力弹簧331的直径大于第二供力弹簧332,并且第一供力弹簧331和第二供力弹簧332的旋向不同,套装在导向杆32上时,第一供力弹簧331处于外层,第二供力弹簧332处于内层。

52.活塞34用于带动安装在活塞34上的撞针40运动。

53.图6是本实施例的活塞的结构图。

54.如图6所示,本实施例的活塞34包括活塞主体341、第一活塞保护件342以及第二活塞保护件343。

55.活塞主体341为铝材质构件。活塞主体341的中部开设有套接通孔3411,用于将活塞34可活动地套接至导向杆32上。活塞341朝向两个规制板313的两侧分别设置有滚动件嵌槽3412,用于可滚动地嵌合滚动件35。

56.活塞主体341朝向撞针挡板22的一侧设置有撞针安装部3413,撞针安装部3413具有撞针安装孔,用于固定安装撞针40。活塞主体341朝向驱动轮37的一侧设置有第一抵推部3414以及第二抵推部3415,用于和驱动轮37配合推动活塞34运动,其中第一抵推部3414从活塞本体341朝向射钉方向延伸,第二抵推部3415从活塞本体341朝向驱动轮37延伸,且第二抵推部3415与第一抵推部3414大致垂直。

57.第一活塞保护件342以及第二活塞保护件343均为铁材质件,因此更为耐磨,对活塞主体341起到保护作用。其中,第一活塞保护件342的形状与第一抵推部3414相匹配,第一活塞保护件342包覆在第一抵推部3414上,构成第一抵推端345。第二活塞保护件343的形状与第二抵推部3415相匹配,第二活塞保护件343包覆在第二抵推部3415上,构成第二抵推端346。

58.第一活塞保护件342以及第二活塞保护件343均通过相应的紧固件(图中未示出)固定安装在活塞主体341上,本实施例中,该紧固件为螺钉。

59.滚动件35用于减少活塞34运动过程中受到的摩擦力。本实施例中,滚动件35为钢珠,且为球形,可滚动地安装在滚动件嵌槽3412中,并且从滚动件嵌槽3412向外凸出,使得活塞34与规制板313之间不直接接触,从而减小活塞34运动时受到的摩擦力。

60.缓冲件36用于在射钉时对活塞34的撞击进行缓冲,从而对限位底座311以及活塞34起到保护作用,同时,缓冲件36的设置也能减少活塞34的反弹力。本实施例中,缓冲件36为软塑料材质的缓冲垫,安装在限位底座311上相应的嵌槽中,并且从该嵌槽向外凸出,使得射钉时,活塞34不直接撞击到限位底座311上。

61.驱动轮37用于推动活塞34朝向弹簧组件33运动,也即朝向蓄能方向运动,从而对第一供力弹簧331以及第二供力弹簧332进行压缩蓄能。如图2和图5所示,驱动轮37具有轮体371以及设置在轮体371上的第一推动凸起3711以及第二推动凸起3712。

62.轮体371能够沿其中轴线进行转动,带动第一推动凸起3711以及第二推动凸起3712进行弧形运动,进而推动活塞34运动。轮体371的中部具有枢转孔3713,轮体371通过该枢转孔3713安装到驱动电机38的输出端并以该输出端为轴线转动。

63.轮体371朝向活塞34的一侧设置有第一推动凸起3711以及第二推动凸起3712。第一推动凸起3711以及第二推动凸起3712均为圆柱形,其延伸方向和枢转孔3713的延伸方向一致,并且第一推动凸起3711的高度高于第二推动凸起3712。

64.第一推动凸起3711的形状、高度与第一抵推端345的设置相对应,第二推动凸起3712的形状、高度与第二抵推端346的设置相对应。

65.图7是本实用新型实施例的驱动轮和活塞配合进行一段蓄能的结构图。同时,为使蓄能的图示更清晰,图7-9中省略了第二供力弹簧332、规制板313等结构。

66.如图7所示,驱动轮37在驱动电机38的驱动下转动,随着推动构件37的转动,第二推动凸起3712移动至第二抵推端346处,并与第二抵推端346相抵接,此时推动构件37继续转动,第二推动凸起3712作大致朝向蓄能方向的弧形运动,通过第二抵推端346给活塞34施加大致朝向蓄能方向的弧形推动力,活塞34在该推动力的作用下能够沿导向杆32朝向蓄能方向运动,同时也能绕导向杆32进行圆周运动。由于活塞34通过一对滚动件35分别与对应侧的规制板313相抵接,因此限制了活塞34的运动方向,使其不能进行圆周运动,也即活塞34不会沿规制框架31的宽度方向产生偏转,而仅能沿导向杆32朝向蓄能方向运动,从而压缩第一供力弹簧331以及第二供力弹簧332进行蓄能。

67.图8是本实用新型实施例的驱动轮和活塞配合进行第二段蓄能的结构图。图9是本实用新型实施例的撞针驱动机构完成二段蓄能的结构图。

68.如图8和图9所示,第二推动凸起3712沿蓄能方向转动至最大行程时即完成第一段蓄能。此时推动构件37继续转动,第二推动凸起3712随之转动并脱离第二抵推端346,同时,第一推动凸起3711转动至第一抵推端345处并与第一抵推端345相抵接,随后,第一推动凸起3711以相同方式推动活塞34进一步朝向蓄能方向运动,直至第一推动凸起3711沿蓄能方向转动至最大行程,完成第二段蓄能。

69.完成第二段蓄能后,就可以进行射钉。在射钉时,驱动电机38驱动推动构件37继续转动,第一推动凸起3711随之转动并脱离第一抵推端345,此时第一推动凸起3711以及第二推动凸起3712都位于活塞34的运动路径以外,因此活塞34在弹簧组件33的弹力的作用下朝向射钉方向运动,直至活塞34撞击到缓冲件36,完成射钉过程。

70.驱动电机38用于驱动驱动轮37进行转动,进而通过驱动轮37推动活塞34运动。如图3和图5所示,驱动电机38包括电机381以及减速增扭单元382。本实施例的电机381为无刷电机。减速增扭单元382安装在电机381的输出端,用于降低电机381输出端的转速,从而获得更高的输出扭矩,也即得到更大的驱动力。减速增扭单元382的末端设置有输出轴3821,该输出轴3821即为驱动电机38的输出端,驱动轮37的轮体371通过位于其中部的枢转孔安装在输出轴3821上,使得驱动轮37能够与输出轴3821同步转动。

71.单向轴承39用于限制驱动电机38的输出端的转动方向,使其仅能进行单向转动。

单向轴承39安装在减速增扭单元382的输出轴3821上,并与输出轴3821形成孔轴配合,从而使输出轴3821只能进行单向转动。同时,当驱动轮37受使其反向转动的推动力时,单向轴承39承受该推动力,使得该推动力不传导到输出轴3821上,从而对驱动电机38起到保护作用。因此,在进行上述的第一段蓄能或第二段蓄能时,驱动轮37不会在活塞34的作用力下产生反向旋转,而导致误射钉。

72.电机381、减速增扭单元382以及单向轴承39的具体结构可采用现有技术中的结构。

73.撞针40用于对钉子进行撞击,从而使钉子从枪嘴50处射出。

74.枪嘴50用于容置撞针40,并在撞针40撞击射钉时对撞针40起到限位引导作用,同时,枪嘴50还从送钉机构60处接收射钉。

75.送钉机构60用于容置多个射钉,并将多个射钉依次送至枪嘴50处。

76.枪嘴50以及送钉机构60的具体结构可采用现有技术中的结构。

77.锂电池70用于为驱动电机38提供电能,具有充电用正极、充电用负极、电池正极以及电池负极。

78.射钉控制装置80用于对驱动电机38进行控制,从而控制射钉枪10进行蓄能或将钉子射出。

79.图10是本实用新型实施例的射钉枪去除部分机壳后不同角度的结构图。

80.如图3和图10所示,本实施例的射钉控制装置80包括电源开关81、射钉开关82、安全开关83、蓄能停止开关84以及控制模块85。

81.电源开关81为按钮型开关,具体结构可采用现有技术中的结构,电源开关81在按压时产生相应的启动电信号。

82.射钉开关82为扳机型开关,具有射钉用按压部821以及射钉用开关元件822。本实施例的射钉用开关元件822为微动开关,设置在手柄211的内部与射钉用按压部821对应的位置,该微动开关具有一个触发簧片,射钉用按压部821按压下时触碰到该触发簧片,射钉用开关元件832就产生相应的射钉电信号,该射钉电信号为电压信号。

83.安全开关83也为扳机型开关,具有安全用按压部831以及安全用开关元件832。本实施例的安全用开关元件832也为微动开关,设置在手柄211的内部,且与安全用按压部831对应的位置,该微动开关具有一个触发簧片,安全用按压部831按压下时触碰到该触发簧片,射钉用开关元件832就产生相应的安全电信号,该射钉电信号为电压信号。

84.同时,射钉开关82以及安全开关83都设置在手柄211上且朝向射钉方向从手柄211向外凸出,即朝向图2中箭头d1所示的方向凸出,并且安全开关83设置在射钉开关82的近旁,因此使用者握持住手柄211时,通过单手就能够同时按压射钉开关82以及安全开关83,例如,使用者用食指按压射钉开关82,同时使用中指以及无名指按压安全开关83。

85.蓄能停止开关84包括停止用推压部841以及停止用开关元件842。停止用开关元件842也为微动开关,设置在主体机壳21内部预定的蓄能完成位置,具体位于弹簧组件33的侧边,对应于二段蓄能完成时活塞34的位置,也即图9中所示的活塞34的位置。该微动开关具有一个触发簧片,停止用推压部841被推动并按压下时触碰到该触发簧片,停止用开关元件842就产生相应的停止电信号。停止用推压部841为与触发簧片相匹配的开关扳动件,且倾斜设置。

86.如图4所示,活塞34安装在规制框架31上时,活塞34的两个抵推部从规制框架31向外朝向驱动轮37伸出,其中,第二抵推部3415还朝向停止用推压部841的方向延伸,因此活塞34到达相应位置时,第二抵推部3415能与停止用推压部841相抵接并推动停止用推压部841,从而触发微动开关。

87.控制模块85根据上述的启动电信号、模式切换电信号、射钉电信号以及安全电信号对驱动电机38进行控制,从而控制射钉枪10进行蓄能或射钉。控制模块85分别与驱动电机38、电源开关81、射钉开关82、安全开关83以及蓄能停止开关84电连接。

88.控制模块85包括控制单元851、电源管理单元852、信号接收单元853、信号判定单元854以及电机驱动单元855。

89.图11是本实用新型实施例的控制电路的电路结构图。

90.如图11所示,本实施例的控制单元851包括控制电路8511,该控制电路8511包括控制芯片u2以及定值电容c6。其中,控制芯片u2的型号为dx021-sop16,具有引脚1-16。

91.控制芯片u2的引脚1连接到接入电源,控制芯片u2的引脚16接地,定值电容c6的一端连接到接入电源,另一端接地。控制芯片u2的引脚2-15分别连接到其他电路,以下将结合其他电路再详细说明。

92.图12是本实用新型实施例的电池管理电路的电路结构图。

93.图13是本实用新型实施例的电源转换电路的电路结构图。

94.如图12和图13所示,本实施例的电源管理单元852包括电池管理电路8521以及电源转换电路8522。

95.电池管理电路8521对锂电池70进行充电管理,并对锂电池70起到保护作用。电池管理电路8521包括端子tp4、端子tp6、充电控制芯片u3、三极管q5、三极管q6、场效应管q7、场效应管q8、场效应管q11、场效应管q12、二极管d1、二极管d2、整流二极管zd1、电阻r7、电阻r10、电阻r11-r18、电阻r21、电阻r22、电阻r24-r28、电阻r30-r35、定值电容c4、定值电容c7-c9、定值电容c10、定值电容c11,上述元件的连接关系如图11所示。其中,端子tp4连接到锂电池70的充电用正极,端子tp6连接到锂电池70的充电用负极,电阻r11的一端连接到控制芯片u2的引脚12,电阻r16的一端连接到控制芯片u2的引脚6。电池管理电路8521的具体电路结构及作用为现有技术,不再详细说明。

96.电源转换电路8522将来自锂电池70的输入电源vin转换为稳定的接入电源vcc以及直流电源vad。电源转换电路8522包括端子tp1、端子tp5、稳压芯片u1、按压开关s1、三极管q1、三极管q2、二极管d3、二极管d4、电阻r1-r6、电阻r9、电容c1-c3,上述元件的连接关系如图12所示。其中,端子tp1连接到锂电池70的电池正极,端子tp5空置,电阻r4的一端以及二极管d3的正极连接到控制芯片u2的引脚4,电阻r9的一端连接到控制芯片u2的引脚7,电阻r6和定值电容c3并联后其一端连接到控制芯片u2的引脚15。电源转换电路8522的具体电路结构及作用为现有技术,不再详细说明。

97.信号接收单元853用于接收上述各个开关所产生的电信号,包括:在电源开关81按下时接收启动电信号;在射钉开关82按下时接收射钉电信号;在安全开关83按下时接收安全电信号;在蓄能停止开关84被推压下时接收停止电信号。

98.图14是本实用新型实施例的射钉用电压采样电路的电路结构图。

99.图15是本实用新型实施例的安全用电压采样电路的电路结构图。

100.图16是本实用新型实施例的停止用电压采样电路的电路结构图。

101.如图13-16所示,本实施例的信号接收单元853包括启动用电压采样电路8531、射钉用电压采样电路8532、安全用电压采样电路8533以及停止用电压采样电路8534。

102.如图13所示,启动用电压采样电路8531为电源转换电路8522的一部分,因此不再重复说明。通过启动用电压采样电路8531在按压开关s1按下时得到启动电信号。

103.如图14所示,射钉用电压采样电路8532包括端子p1的引脚3和4、电阻r39以及定值电容c13。端子p1连接到射钉用开关元件822并且端子p1的引脚3和4分别对应于射钉用开关元件822的两个输出端。端子p1的引脚3接地,端子p1的引脚4既连接到电阻r39的一端又连接到控制芯片u2的引脚14,定值电容c13的一端连接到端子p1的引脚4,定值电容c13的另一端接地。

104.通过射钉用电压采样电路8532在射钉用按压部821按下时得到射钉电信号。

105.如图15所示,安全用电压采样电路8533包括端子p1的引脚5和6、电阻r38以及定值电容c12。端子p1连接到安全用开关元件832并且端子p1的引脚5和6分别对应于安全用开关元件822的两个输出端。端子p1的引脚5接地,端子p1的引脚6既连接到电阻r38的一端又连接到控制芯片u2的引脚11,定值电容c12的一端连接到端子p1的引脚6,定值电容c12的另一端接地。

106.通过安全用电压采样电路8533在安全用按压部831按下时得到安全电信号。

107.如图16所示,停止用电压采样电路8534包括端子p1的引脚1和2、电阻r40以及定值电容c14。端子p1连接到停止用开关元件842并且端子p1的引脚1和2分别对应于停止用开关元件842的两个输出端。端子p1的引脚1接地,端子p1的引脚2既连接到电阻r40的一端又连接到控制芯片u2的引脚9,定值电容c14的一端连接到端子p1的引脚2,定值电容c12的另一端接地。

108.通过停止用电压采样电路8534在停止用推压部841被推压下时得到停止电信号。

109.信号判定单元854根据预定的信号接收规则判定信号接收单元853接收到的上述各个电信号的有效性。本实施例中,控制芯片u2为可编程的mcu,信号判定单元854包括存储在控制芯片u2中的预先编写好的程序,该程序包括预定的单位时间的值以及预定的信号判定规则,该信号判定规则具体为:

110.将重复的/长通的射钉电信号判定为在对应的单位时间内仅接收到第一个射钉电信号;

111.将重复的安全电信号判定为在对应的单位时间内仅接收到第一个安全电信号,将长通的安全电信号判定为仅接收到第一个安全电信号;

112.将重复的停止电信号判定为在对应的单位时间内仅接收到第一个停止电信号,将长通的停止电信号判定为仅接收到第一个停止电信号;

113.接收到启动电信号后,屏蔽一个单位时间内接收到的停止电信号;

114.接收到启动电信号后,在1.1-1.5个单位时间后无论是否接收到停止电信号都判定为接收到停止电信号。

115.也即,使用者在需要进行连续射钉时,可以长按住射钉开关82,而安全开关83则每次射钉都需要松开并重新按压一次,长按安全开关83不能实现连续射钉效果。

116.电机控制单元855根据接收到的且有效的启动电信号、射钉电信号、安全电信号以

及停止电信号控制电机381启动或停止,具体包括:

117.接收到启动电信号时控制电机381启动;

118.接收到停止电信号时控制电机381停止;

119.同时接收到射钉电信号以及安全电信号时控制电机381启动。

120.图17是本实用新型实施例的电机连接电路的电路结构图。

121.如图17所示,电机控制单元855包括控制芯片u2中预先编写好的程序以及电机连接电路8551。电机连接电路8551包括端子p2,端子p2用于连接电机381,具有引脚1-5。端子p1的引脚1连接到接入电源vcc,端子p2的引脚2连接到控制芯片u2的引脚15,端子p2的引脚3连接到控制芯片u2的引脚2,端子p2的引脚4连接到控制芯片u2的引脚4,端子p2的引脚5接地。

122.射钉控制装置80还包括图中未示出的多个led指示灯以及相应的指示灯驱动电路,多个led指示灯用于指示射钉枪10的工作状态,具体可采用现有技术中的设置。

123.图18是本实用新型实施例中进行一次射钉的工作流程图。

124.如图18所示,基于上述的射钉控制装置80,使用者手持射钉枪10进行一次射钉的过程包括以下步骤:

125.步骤s1-1,使用者将枪嘴50对准目标后同时按下射钉开关82以及安全开关83,产生射钉电信号以及安全电信号;

126.步骤s1-2,信号接收单元853接收到射钉电信号以及安全电信号;

127.步骤s1-3,信号判定单元854判定该射钉电信号以及安全电信号是否均有效,当判断为是时进入步骤s1-4,当判断为否时进入结束状态;

128.步骤s1-4,电机控制单元855控制驱动电机38启动,驱动驱动轮37转动;

129.步骤s1-5,驱动轮37转动至第一推动凸起3711与第一抵推端345脱离,活塞34带动撞针40将射钉撞击射出,然后进入结束状态。

130.在上述步骤中,射钉枪10初始状态为蓄能完成状态,因此使用者可以直接进行射钉。

131.图19是本实用新型实施例中进行连续射钉的工作流程图。

132.如图19所示,基于上述的射钉控制装置80,使用者手持射钉枪10进行连续射钉的过程包括以下步骤:

133.步骤s2-1,使用者长按射钉开关82,产生长通的射钉电信号,然后进入步骤s2-2;

134.步骤s2-2,使用者判断是否需要继续进行射钉,当判断为是时进入步骤s2-3,当判断为否时进入结束状态;

135.步骤s2-3,使用者将枪嘴50对准目标后再按下安全开关83,产生安全电信号,然后进入步骤s2-4;

136.步骤s2-4,信号接收单元853接收到射钉电信号以及安全电信号,然后进入步骤s2-4;

137.步骤s2-5,信号判定单元854判定该射钉电信号以及安全电信号是否均有效,当判断为是时进入步骤s2-6,当判断为否时返回步骤s2-2;

138.步骤s2-6,电机控制单元855控制驱动电机38启动,驱动驱动轮37转动,然后进入步骤s2-7;

139.步骤s2-7,驱动轮37转动至第一推动凸起3711与第一抵推端345脱离,活塞34带动撞针40将射钉撞击射出,然后进入步骤s2-8;

140.步骤s2-8,驱动电机38驱动驱动轮37继续转动,进行第一段蓄能,然后进入步骤s2-9;

141.步骤s2-9,驱动电机38驱动驱动轮37继续转动,进行第二段蓄能,然后进入步骤s2-10;

142.步骤s2-10,活塞34到达预定的蓄能完成位置,第一抵推端345推压蓄能停止开关84,产生停止电信号,然后进入步骤s2-11;

143.步骤s2-11,信号接收单元853接收到停止电信号,然后进入步骤s2-12;

144.步骤s2-12,信号判定单元854判定该停止电信号有效,然后进入步骤s2-13;

145.步骤s2-13,电机控制单元855控制驱动电机38停止,然后返回步骤s2-2。

146.在上述步骤中,步骤s2-1至步骤s2-6完成了一次射钉,步骤s2-7至步骤s2-12为下一次射钉预先完成了蓄能的步骤。在射钉枪10自动进行步骤s2-6至s2-12时,使用者可以携带该射钉枪10移动到下一个射钉位置,从而进行高效连续射钉,使用者也可以放下射钉枪10进行其他工作,都不影响射钉枪10的蓄能步骤的进行。

147.同时,在上述步骤2-5中,当判断为否时,射钉灯10不进行射钉,且led指示灯会有相应的显示,使用者观察到未出钉的情况以及led指示灯的显示就可获知该情况,并可以重新尝试按压双开关触发射钉。

148.《变形例》

149.本变形例提供一种射钉控制装置以及射钉枪,更便于操作且不影响安全性以及射钉效果。与上述实施例相比,区别在于,本变形例中,预编程的信号判定规则为:

150.将重复的射钉电信号判定为在对应的单位时间内仅接收到第一个射钉电信号,将长通的射钉电信号判定为仅接收到第一个射钉电信号;

151.将重复/长通的安全电信号判定为在对应的单位时间内仅接收到第一个安全电信号;

152.将重复的停止电信号判定为在对应的单位时间内仅接收到第一个停止电信号,将长通的停止电信号判定为仅接收到第一个停止电信号;

153.接收到启动电信号后,屏蔽一个单位时间内接收到的停止电信号;

154.接收到启动电信号后,在1.1-1.5个单位时间后无论是否接收到停止电信号都判定为接收到停止电信号。

155.也即,使用者在需要进行连续射钉时,可以长按住安全开关83,而射钉开关82则每次射钉都需松开并重新按压一次,长按射钉开关82不能实现连续射钉效果。

156.本变形例中,其他的结构及工作原理和上述实施例中相同,因此不再进行重复说明。

157.实施例作用与效果

158.根据本实施例提供的射钉控制装置80以及射钉枪10,射钉控制装置80包括射钉开关82、安全开关83以及控制模块85,控制模块85分别与驱动电机38、射钉开关82、安全开关83电连接,因此控制模块85能够根据射钉开关82、安全开关83被按压产生的射钉电信号、安全电信号来控制射钉枪10的驱动电机38,在同时接收到射钉电信号、安全电信号且这两个

信号均有效时控制驱动电机38启动,从而进行射钉。由于射钉开关82的射钉用按压部821、安全开关83的安全用按压部831均设置在射钉枪10的手柄211上,并且安全用按压部831设置在射钉用按压部821的近旁,对应的射钉用开关元件822、安全用开关元件832设置在手柄211内,因此使用者在手持该射钉枪10时,能够用单手同时按下射钉开关82以及安全开关83进行射钉,十分便捷,大大提高了工作效率,同时,由于射钉控制装置80仍为采用双开关、双保险的设计,因此也保证了射钉过程中的安全性。

159.进一步,射钉控制装置80还包括与控制模块85电连接的蓄能停止开关84,该蓄能停止开关84包括停止用推压部841以及停止用开关元件842,停止用推压部841设置在弹簧组件33附近的预定的蓄能完成位置,在第二段蓄能完成后,活塞34的第一抵推端345抵接并推压停止用推压部841,从而使对应的停止用开关元件842产生停止用电信号,因此,射钉控制装置80还能够根据该停止用电信号在射钉枪10完成两段蓄能时控制驱动电机38停止,从而使射钉枪10保持在蓄能完成状态。

160.进一步,控制模块85包括信号接收单元853、信号判定单元854以及电机控制单元855。由于具有信号接收单元853,因此能够从各个微动开关采样得到对应的电信号,由于具有信号判定单元854,因此能够根据预定的单位时间以及信号接收规则判定接收到的电信号的有效性,将重复接收的、长通的电信号按照预定的信号接收规则视为接收到一次信号或在单位时间内接收到一次信号,因此能够避免重复、长通信号造成的误操作,同时也为使用者的操作提供了便利,例如,使用者可以长按射钉开关82,然后间隔地按压安全开关83来进行多次连续射钉。还由于具有电机控制单元855,因此能够根据接收到的有效的电信号控制驱动电机38启动或停止,从而进行射钉或蓄能。

161.进一步,通过本实施例的射钉控制装置80,射钉枪10能够在电源开关81按下时,也即启动时就自动开始进行蓄能,并保持在蓄能完成状态,因此使用者在进行射钉时按下双开关能够直接出钉,而无需再进行等待,同样地,射钉枪10在完成一次射钉后也会自动开始进行蓄能,因此提高了生产效率,并且提升了用户体验。同时,由于射钉枪10初始保持在蓄能状态,此时撞针40容置在枪嘴50内,而不向外凸出,因此使用者进行定位时也更为准确。此外,由于射钉枪10在启动时、一次射钉完成后自动进行蓄能,蓄能过程不需要人为干预,使用者还能够利用该蓄能的时间移动至一个目标位置,因此在需要进行连续射钉时节省了大量时间,提高了工作效率。

162.上述实施例仅用于举例说明本实用新型的具体实施方式,而本实用新型不限于上述实施例的描述范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1