一种PVC管材加工用自动化上料机构的制作方法

本发明涉及pvc管材加工,具体地说,涉及一种pvc管材加工用自动化上料机构。

背景技术:

1、pvc主要成份为聚氯乙烯,加入其他成分来增强其耐热性、韧性、延展性的一种材料,这种表面膜的最上层是漆,中间的主要成分是聚氯乙烯,最下层是背涂粘合剂,pvc管抗腐蚀能力强、易于粘接、价格低、质地坚硬,它是当今世界上深受喜爱、颇为流行并且也被广泛应用的一种合成材料,它的全球使用量在各种合成材料中高居第二,pvc管抗腐蚀能力强、易于粘接、价格低、质地坚硬。

2、由于在加工过程中,pvc管材两端内外两侧均会有毛刺产生,在上料时,上料装置与pvc管材两端贴合,而毛刺会影响贴合效果,导致上料装置与pvc管材之间的连接度降低,很容易出现滑落现象。

3、为了应对上述问题,现亟须一种pvc管材加工用自动化上料机构。

技术实现思路

1、本发明的目的在于提供一种pvc管材加工用自动化上料机构,以解决上述背景技术中提出的问题。

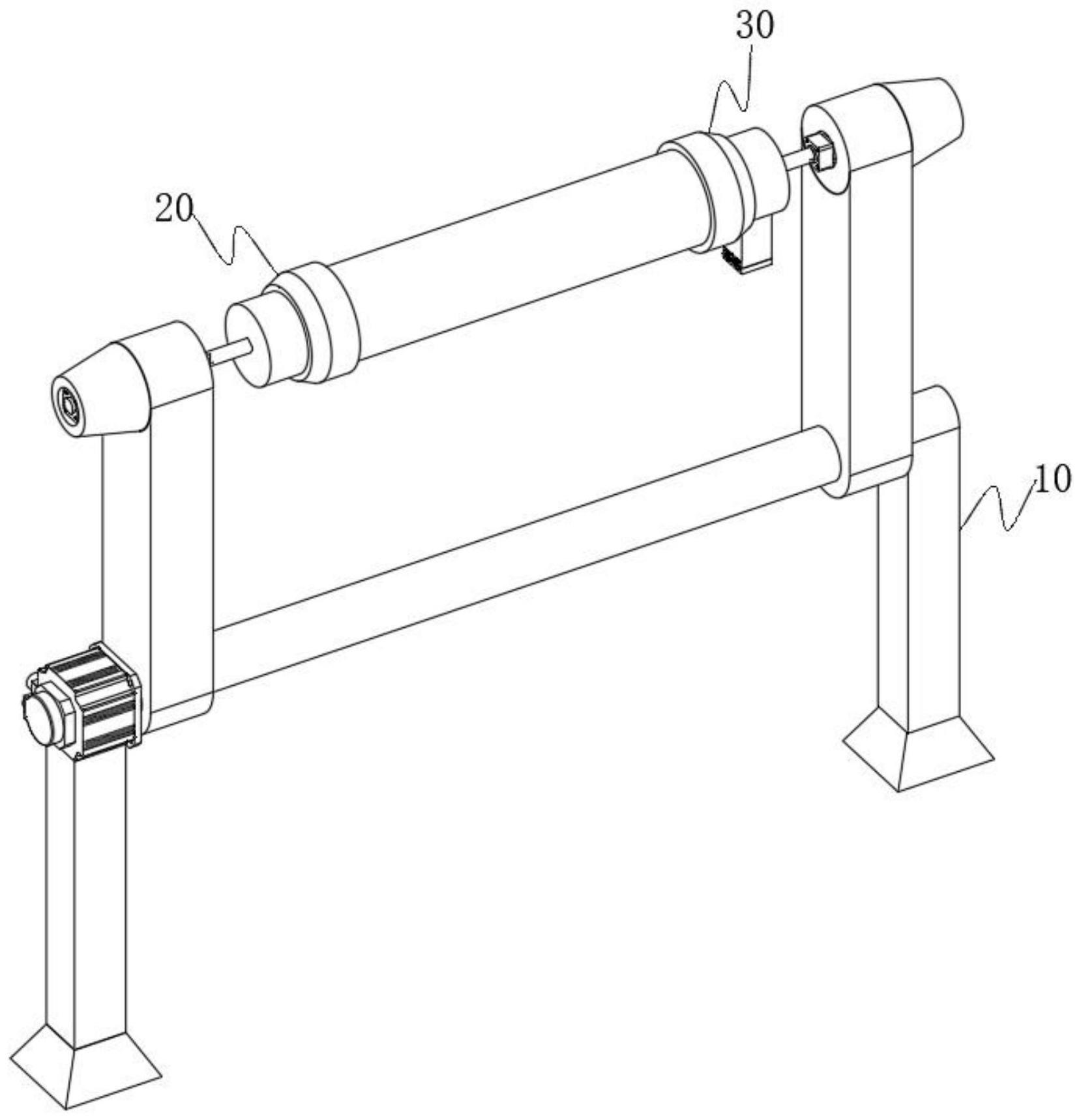

2、为实现上述目的,提供了一种pvc管材加工用自动化上料机构,包括上料装置,所述上料装置包括一对支柱,其中一个所述支柱顶端设置有伺服电机,所述伺服电机侧面同轴连接有连接轴,所述连接轴两端均同轴连接有连接杆,所述连接杆顶端设置有固定组件,所述固定组件包括套头,所述套头侧面设置有液压杆,其中一个所述液压杆侧面设置有第一清理组件,所述第一清理组件包括第一外壳,所述第一外壳侧面设置有第一内刮板,所述第一外壳外侧套设有第一外刮板,另一个所述液压杆侧面设置有第二清理组件,所述第二清理组件包括第二外壳,所述第二外壳侧面设置有第二内刮板,所述第二外壳外侧套设有第二外刮板。

3、作为本技术方案的进一步改进,所述第一外壳内端设置有传动电机,所述传动电机侧面同轴连接有叶扇。

4、作为本技术方案的进一步改进,所述第一内刮板内侧设置有滤板,所述滤板截面尺寸与所述第一内刮板内端截面尺寸保持吻合。

5、作为本技术方案的进一步改进,所述滤板侧面设置有若干导风管,所述导风管一端呈u型结构,且所述导风管开口方向与风流方向保持一致,所述第一外刮板内侧开设有若干导风槽,所述导风槽一端与所述导风管另一端保持连通,所述导风槽另一端贯穿所述第一外刮板侧面。

6、作为本技术方案的进一步改进,所述第一外刮板侧面开设有若干缺口,所述缺口与所述导风槽保持连通,所述缺口呈楔形结构。

7、作为本技术方案的进一步改进,所述第一内刮板边沿位置呈楔形结构,且所述第一内刮板边沿厚度小于其内侧厚度。

8、作为本技术方案的进一步改进,所述第二外壳底端设置有收集箱,所述收集箱顶端开口与所述第二外壳内端保持连通。

9、作为本技术方案的进一步改进,所述收集箱底端设置有门板,所述门板与所述收集箱之间设置有门轴。

10、作为本技术方案的进一步改进,所述第二内刮板内侧设置有阻隔板,所述阻隔板包括一对扇形板,位于所述第二内刮板顶壁的扇形板与所述第二内刮板固定连接,位于所述第二内刮板底壁的扇形板与所述第二内刮板活动连接,两所述扇形板之间转动连接有单向轴。

11、与现有技术相比,本发明的有益效果:

12、1、该pvc管材加工用自动化上料机构中,通过设置的第一内刮板以及第一外刮板分别贴合在pvc管材一端内外两侧,第二内刮板以及第二外刮板分别贴合在pvc管材另一端内外两侧,通过第一内刮板以及第二内刮板分别沿着pvc管材内端两侧滑动,对pvc管材内端两侧的毛刺进行刮擦,通过第一外刮板以及第二外刮板分别沿着pvc管材外端两侧滑动,对着pvc管材外端两侧的毛刺进行刮擦,对pvc管材两端进行夹持固定的同时,能够自动对pvc管材加工过程中产生的毛刺进行清理。

13、2、该pvc管材加工用自动化上料机构中,通过设置的滤板对叶扇侧面进行防护,阻隔过量的毛刺与叶扇接触,同时又能保证叶扇产生的风流能够透过滤板对毛刺进行吹送。

14、3、该pvc管材加工用自动化上料机构中,通过设置的缺口改变导风槽内端排出的风流方向,使得风流从水平方向改变为倾斜向下,进一步提高风流与第一外刮板侧面以及第二外刮板侧面粘附的毛刺的接触面积,提高毛刺脱离效果,增加风流利用率。

技术特征:

1.一种pvc管材加工用自动化上料机构,包括上料装置(10),所述上料装置(10)包括一对支柱(110),其中一个所述支柱(110)顶端设置有伺服电机(111),所述伺服电机(111)侧面同轴连接有连接轴(112),所述连接轴(112)两端均同轴连接有连接杆(120),所述连接杆(120)顶端设置有固定组件(130),所述固定组件(130)包括套头(131),所述套头(131)侧面设置有液压杆(132),其特征在于:其中一个所述液压杆(132)侧面设置有第一清理组件(20),所述第一清理组件(20)包括第一外壳(210),所述第一外壳(210)侧面设置有第一内刮板(220),所述第一外壳(210)外侧套设有第一外刮板(230),另一个所述液压杆(132)侧面设置有第二清理组件(30),所述第二清理组件(30)包括第二外壳(310),所述第二外壳(310)侧面设置有第二内刮板(320),所述第二外壳(310)外侧套设有第二外刮板(330)。

2.根据权利要求1所述的pvc管材加工用自动化上料机构,其特征在于:所述第一外壳(210)内端设置有传动电机(240),所述传动电机(240)侧面同轴连接有叶扇(241)。

3.根据权利要求1所述的pvc管材加工用自动化上料机构,其特征在于:所述第一内刮板(220)内侧设置有滤板(250),所述滤板(250)截面尺寸与所述第一内刮板(220)内端截面尺寸保持吻合。

4.根据权利要求3所述的pvc管材加工用自动化上料机构,其特征在于:所述滤板(250)侧面设置有若干导风管(260),所述导风管(260)一端呈u型结构,且所述导风管(260)开口方向与风流方向保持一致,所述第一外刮板(230)内侧开设有若干导风槽(231),所述导风槽(231)一端与所述导风管(260)另一端保持连通,所述导风槽(231)另一端贯穿所述第一外刮板(230)侧面。

5.根据权利要求4所述的pvc管材加工用自动化上料机构,其特征在于:所述第一外刮板(230)侧面开设有若干缺口(232),所述缺口(232)与所述导风槽(231)保持连通,所述缺口(232)呈楔形结构。

6.根据权利要求3所述的pvc管材加工用自动化上料机构,其特征在于:所述第一内刮板(220)边沿位置呈楔形结构,且所述第一内刮板(220)边沿厚度小于其内侧厚度。

7.根据权利要求1所述的pvc管材加工用自动化上料机构,其特征在于:所述第二外壳(310)底端设置有收集箱(340),所述收集箱(340)顶端开口与所述第二外壳(310)内端保持连通。

8.根据权利要求7所述的pvc管材加工用自动化上料机构,其特征在于:所述收集箱(340)底端设置有门板(341),所述门板(341)与所述收集箱(340)之间设置有门轴。

9.根据权利要求1所述的pvc管材加工用自动化上料机构,其特征在于:所述第二内刮板(320)内侧设置有阻隔板(350),所述阻隔板(350)包括一对扇形板,位于所述第二内刮板(320)顶壁的扇形板与所述第二内刮板(320)固定连接,位于所述第二内刮板(320)底壁的扇形板与所述第二内刮板(320)活动连接,两所述扇形板之间转动连接有单向轴。

技术总结

本发明涉及PVC管材加工技术领域,具体地说,涉及一种PVC管材加工用自动化上料机构。其包括上料装置、第一清理组件以及第二清理组件。本发明通过设置的第一内刮板以及第一外刮板分别贴合在PVC管材一端内外两侧,第二内刮板以及第二外刮板分别贴合在PVC管材另一端内外两侧,通过第一内刮板以及第二内刮板分别沿着PVC管材内端两侧滑动,对PVC管材内端两侧的毛刺进行刮擦,通过第一外刮板以及第二外刮板分别沿着PVC管材外端两侧滑动,对着PVC管材外端两侧的毛刺进行刮擦,对PVC管材两端进行夹持固定的同时,能够自动对PVC管材加工过程中产生的毛刺进行清理。

技术研发人员:周思佩

受保护的技术使用者:云南关熊堡科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!