一种抽轴定位机的制作方法

1.本实用新型涉及壳体制造技术领域,具体而言,涉及一种抽轴定位机。

背景技术:

2.现有的航天材料制造中,需要采用壳体进行定型,在壳体上添加材料形成内模,便于后续的产品加工;壳体内包括第一芯轴、第二芯轴以及套管,产品加工完成后需要对壳体进行拆卸以重复利用该壳体,则需要对壳体内的套管进行抽出和拆卸,而由于套管设置在壳体内,直接拆卸两端的第一芯轴和第二芯轴无法将壳体内的套管抽出。

3.基于此,发明人提出一种抽轴定位机来解决上述技术问题。

技术实现要素:

4.本实用新型解决的问题是现有技术中套管设置在壳体内,无法通过直接拆卸两端的第一芯轴和第二芯轴将套管拆卸的问题。

5.为解决上述问题,本实用新型提供一种抽轴定位机,包括:套管;套管的两端各自套设有第一芯轴和第二芯轴;第一芯轴端,设置在第一芯轴远离套管的一端;第二芯轴端,设置在第二芯轴远离套管的一端;壳体,壳体上设有开口,第一芯轴、第二芯轴以及套管穿过壳体上的开口设置;固定座,固定座用于放置壳体;加长轴,加长轴的一端与第二芯轴端连接;两个移动车体,其中一个移动车体安装在第一芯轴端,另一个移动车体安装在加长轴的一端。

6.与现有技术相比,采用本方案所能达到的技术效果:通过桁车将第二芯轴端和第一芯轴端进行移动,第二芯轴端与加长轴完全进入壳体中,使得套管的重心逐渐朝着第一芯轴端的方向移动,并最后使得套管的重心移出壳体外,此时可拆卸第一芯轴和第二芯轴以及加长轴的一端,以使套管拆卸下来,解决了现有技术中无法通过直接拆卸两端的第一芯轴和第二芯轴将套管拆卸的问题。

7.在本实施例中,所述加长轴与所述第二芯轴端之间连接有吊带,所述吊带的另一端连接有桁车;所述第一芯轴端上安装有吊带,所述吊带的另一端连接有所述桁车。

8.采用该技术方案后的技术效果为,加长轴与第二芯轴端可采用吊带进行暂时性的固定连接,吊带为钢丝拉绳,通过桁车驱动吊带运动带动加长轴与第二芯轴进行运动;桁车为滑动在厂房天花板上的驱动车体。同理,桁车可通过吊带驱动第一芯轴进行运动,桁车对第一芯轴、第二芯轴以及加长轴同步驱动,保证了第一芯轴、第二芯轴以及加长轴一同运动,可最终将壳体内的套管进行拆卸。

9.在本实施例中,所述第一芯轴靠近所述套管一端的直径大于所述第一芯轴远离所述套管一端的直径,所述第二芯轴靠近所述套管一端的直径大于所述第二芯轴远离所述套管一端的直径。

10.采用该技术方案后的技术效果为,第一芯轴和第二芯轴的设置均为靠近套管一端的直径大于远离套管一端的直径,采用上述设置可使得壳体内套管直径大于第一芯轴和第

二芯轴远离套管的一端,以使芯轴和壳体在加工时,通过驱动第一芯轴和第二芯轴可带动壳体内的套管转动。

11.在本实施例中,所述第一芯轴远离所述套管一端的直径呈阶梯状,所述第二芯轴远离所述套管一端的直径呈阶梯状。

12.采用该技术方案后的技术效果为,第一芯轴和第二芯轴远离套管的一端均为阶梯状,主要目的是为了方便拆卸和便于维修。

13.在本实施例中,所述第二芯轴的直径从远离所述套管一端至靠近所述加长轴的一端逐渐减小。

14.采用该技术方案后的技术效果为,第二芯轴的直径的直径从远离所述套管一端至靠近所述加长轴的一端呈阶梯状设置,且阶梯状的直径呈逐渐减小设置。

15.在本实施例中,所述套管的直径大于所述加长轴的直径。

16.采用该技术方案后的技术效果为,由于套管的两端安装有第一芯轴和第二芯轴,采用套管两端开设有通孔,通孔的一端插入第一芯轴,通孔的另一端第二芯轴,故此时套管的直径大于第一芯轴和第二芯轴靠近套管一端的直径。而第二芯轴与加长轴采用吊带连接,其加长轴的直径略大于第二芯轴远离套管一端的直径,故套管的直径大于所述加长轴的直径。

17.在本实施例中,所述加长轴的长度大于所述壳体的长度。

18.采用该技术方案后的技术效果为,为了保证了壳体拆卸时,套管能够从壳体内伸出,采用加长轴连接在第二芯轴的一端,通过桁车推动第二芯轴、套管以及第一芯轴移动,以使套管的重心移出壳体外,此时为了保证加长轴的一端处于壳体外,另一端设置在移动小车上,故设置加长轴的长度大于壳体的长度。

19.在本实施例中,所述壳体上的开口可拆卸地连接有定位工装组件。

20.采用该技术方案后的技术效果为,壳体使用时需要将开口进行遮挡,而在壳体拆卸时,需要将开口处进行拆卸,故采用定位工装组件对壳体上的开口处进行拆卸,从而保证后续壳体的拆卸。

附图说明

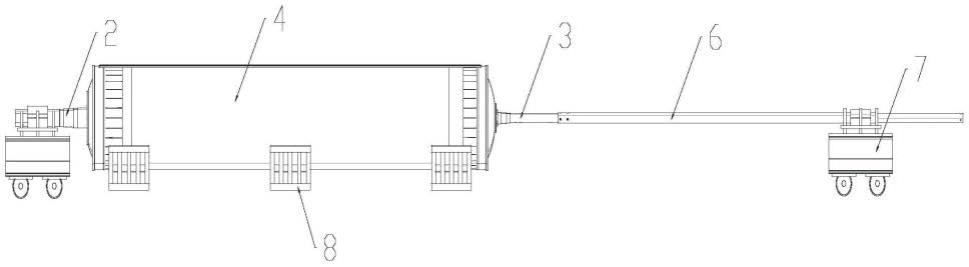

21.图1为本实用新型一种抽轴定位机初始状态下的结构示意图;

22.图2为本实用新型一种抽轴定位机抽套管后的结构示意图;

23.图3为本实用新型的初始状态下的结构示意图;

24.图4为本实用新型中省略壳体后的结构示意图;

25.图5为套管的结构示意图。

26.附图标记说明:1、套管;101、环形套;102、连接杆;103、支撑圈;104、通孔;2、第一芯轴;201、第一芯轴端;3、第二芯轴;301、第二芯轴端;4、壳体;5、开口;6、加长轴;7、移动车体;8、马鞍座;

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

28.【第一实施例】

29.参考图1-5所示,一种抽轴定位机,包括:套管1;套管1的两端各自套设有第一芯轴2和第二芯轴3;第一芯轴端201,设置在第一芯轴2远离套管1的一端;第二芯轴端301,设置在第二芯轴3远离套管1的一端;壳体4,壳体4上设有开口5,第一芯轴2、第二芯轴3以及套管1穿过壳体4上的开口5设置;固定座,固定座用于放置壳体4;加长轴6,加长轴6的一端与第二芯轴3端连接;两个移动车体7,其中一个移动车体7安装在第一芯轴端201,另一个移动车体7安装在加长轴6的一端。

30.本实施例中,套管1是设置在壳体4内的,具体为套管1的中轴线与壳体4的中轴线是重合的,套管1外设置有多个环形套101,环形套101具体分为上半圆环形套101和下半圆环形套101,上半圆环形套101和下半圆环形套101之间采用螺钉固定安装连接,环形套101上连接有连接杆102,连接杆102与支撑圈103连接,支撑圈103用于支撑壳体4的内壁,采用上述的方式可保证壳体4拆卸时套管1可沿着壳体4的中轴线进行滑动。

31.套管1的两端分别设置有第一芯轴2和第二芯轴3,具体采用套管1的两端均开设有通孔104,其中一个通孔104插入第一芯轴2,另一个通孔104插入第二芯轴3,以使第一芯轴2和第二芯轴3靠近套管1的一端的直径小于套管1的内径,以保证套管1、第一芯轴2、第二芯轴3安全可靠的进行配合组装。

32.第一芯轴2上设置有第一芯轴端201,第二芯轴3上设置有第二芯轴端301,第一芯轴端201和第二芯轴端301分别设置在第一芯轴2远离套管1的一端和设置在第二芯轴3远离套管1的一端。

33.壳体4上设置有开口5,此开口5的位置处于壳体4中轴线上,便于第一芯轴2、第二芯轴3以及套管1的穿过,开口5的形状可以为圆形,能够更贴合第一芯轴2、第二芯轴3以及套管1的形状。

34.固定座包括多个沿着壳体4轴向方向设置的马鞍座8,壳体4可放置在多个马鞍座8上,马鞍座8的设置可让壳体4不会随着移动车体7的移动而移动,保证了壳体4拆卸时,可在移动车体7的作用下将壳体4内的套管1移动至壳体4外。

35.为了保证将壳体4内的套管1抽出至壳体4外,且保证壳体4内的部件不会随着套管1的抽出而产生影响,故设置加长轴6。加长轴6的一端与第二芯轴3连接,具体采用吊带进行连接,保证了加长轴6和第二芯轴3的暂时稳固连接。通过两个移动车体7进行移动,可将套管1从壳体4内抽离至壳体4外。

36.【第二实施例】参考图1-5所示,所述加长轴6与所述第二芯轴端301之间连接有吊带(图中未示出),所述吊带的另一端连接有桁车(图中未示出);所述第一芯轴端201上安装有吊带,所述吊带的另一端连接有所述桁车。

37.加长轴6与第二芯轴端301可采用吊带进行暂时性的固定连接,吊带为钢丝拉绳,通过桁车驱动吊带运动带动加长轴6与第二芯轴3进行运动;桁车为滑动在厂房天花板上的驱动车体。同理,桁车可通过吊带驱动第一芯轴2进行运动,桁车对第一芯轴2、第二芯轴3以及加长轴6同步驱动,保证了第一芯轴2、第二芯轴3以及加长轴6一同运动,可最终将壳体4内的套管1进行拆卸。

38.两个桁车的运动速度保持同步均速慢行,相对应的移动车体7的运动速度也保持同步均速慢行,保证了加长轴6和第一芯轴2、第二芯轴3以及套管1呈均速的状态从壳体4中

移动至壳体4外,达到了拆卸壳体4的目的。

39.【第三实施例】参考图1-5所示,所述第一芯轴2靠近所述套管1一端的直径大于所述第一芯轴2远离所述套管1一端的直径,所述第二芯轴3靠近所述套管1一端的直径大于所述第二芯轴3远离所述套管1一端的直径。

40.第一芯轴2和第二芯轴3的设置均为靠近套管1一端的直径大于远离套管1一端的直径,采用上述设置可使得壳体4内套管1直径大于第一芯轴2和第二芯轴3远离套管1的一端,以使芯轴和壳体4在加工时,通过驱动第一芯轴2和第二芯轴3可带动壳体4内的套管1转动。

41.【第四实施例】参考图1-5所示,所述第一芯轴2远离所述套管1一端的直径呈阶梯状,所述第二芯轴3远离所述套管1一端的直径呈阶梯状。

42.第一芯轴2和第二芯轴3远离套管1的一端均为阶梯状,主要目的是为了方便拆卸和便于维修。

43.【第五实施例】参考图1-5所示,所述第二芯轴3的直径从远离所述套管1一端至靠近所述加长轴6的一端逐渐减小。

44.第二芯轴3的直径的直径从远离所述套管1一端至靠近所述加长轴6的一端呈阶梯状设置,且阶梯状的直径呈逐渐减小设置。

45.【第六实施例】参考图1-5所示,所述套管1的直径大于所述加长轴6的直径。

46.由于套管1的两端安装有第一芯轴2和第二芯轴3,采用套管1两端开设有通孔104,通孔104的一端插入第一芯轴2,通孔104的另一端第二芯轴3,故此时套管1的直径大于第一芯轴2和第二芯轴3靠近套管1一端的直径。而第二芯轴3与加长轴6采用吊带连接,其加长轴6的直径略大于第二芯轴3远离套管1一端的直径,故套管1的直径大于所述加长轴6的直径。

47.【第七实施例】参考图1-5所示,所述加长轴6的长度大于所述壳体4的长度。

48.为了保证了壳体4拆卸时,套管1能够从壳体4内伸出,采用加长轴6连接在第二芯轴3的一端,通过桁车推动第二芯轴3、套管1以及第一芯轴2移动,以使套管1的重心移出壳体4外,此时为了保证加长轴6的一端处于壳体4外,另一端设置在移动小车上,故设置加长轴6的长度大于壳体4的长度。

49.【第八实施例】参考图1-5所示,所述壳体4上的开口5可拆卸地连接有定位工装组件。

50.定位工装组件包括轴上轴套、裙定位工装、接头定位工装及后壳体4固定法兰,采用上述定位工装组件可将壳体4与第一芯轴2、第二芯轴3进行连接,而通过拆卸完毕后定位工装组件,可使得第一芯轴2、第二芯轴3以及套管1沿着壳体4中轴线滑动,保证了壳体4的可拆卸性。

51.【第九实施例】参考图1-5所示,本实用新型的具体操作步骤如下:用马鞍座8支撑壳体4,第一芯轴端201以及第二芯轴端301用吊带辅助起吊,拆除定位工装组件等工装。然后用桁车与吊带把第二芯轴端301和加长轴6处带紧,拆除定位工装组件等工装,如图1所示。

52.具体采用桁车牵引吊带,带动第一芯轴端201和第二芯轴端301移动,推动第二芯轴端301、套管1、第一芯轴端201和加长轴6在小车的带动下移动,中间经过第一芯轴2的重心露出壳体4另一端的端面的状态,而后再次抽套管1至加长轴6完全进入壳体4,使用吊带

把套管1抽离壳体4,达到壳体4拆卸的目的,如图2所示。

53.上述过程中,由于壳体4上的前后开口5的空间较小,但是加长轴6的直径小,第一芯轴2、第二芯轴3的直径较大,在抽套管1的过程中,第一芯轴2、第二芯轴3以及套管1容易出现下沉的现象,所以抽套管1的过程中需要时刻观察轴与开口5处之间的间隙,当出现开口5处卡滞等现象时,桁车和移动车体7停止移动,调整轴的高度后桁车和移动车体7可继续进行移动。

54.两个桁车的运动速度保持同步均速慢行,相对应的移动车体7的运动速度也保持同步均速慢行,保证了加长轴6和第一芯轴2、第二芯轴3以及套管1呈均速的状态从壳体4中移动至壳体4外,达到了拆卸壳体4的目的。

55.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1