机器人末端组件自动校准坐标的方法、系统、装置及介质与流程

本发明涉及机器人,尤其涉及一种机器人末端组件自动校准坐标的方法、系统、装置及介质。

背景技术:

1、在目前工业领域,包括汽车行业、电子电器行业、工程机械行业等已使用大量工业机器人自动化生产线。工业机器人是集精密化、柔性化、智能化、软件应用开发等先进制造技术于一体,通过对过程实施检测、控制、优化、调度、管理和决策,实现增加产量、提高质量、降低成本、减少资源消耗和环境污染,是工业自动化水平的最高体现。

2、scara机器人是一种应用于装配作业的机器人手臂,它有3个旋转关节,最适用于平面定位。用scara机器人手臂替代垂直六关节机器人搬运板类零件可降低使用成本,且控制简单。

3、但现有scara机器人在进行对孔坐标校正时需要先将机器人的末端组件移动到螺丝孔的位置上,获取此时机器人反馈的c轴坐标,再根据c轴坐标进行纠偏移动,最后再将螺丝锁附在螺丝孔内。从而造成了机器人生产过程中的动作浪费,增加生产的节拍时间,降低了产能。

技术实现思路

1、有鉴于此,本发明实施例的目的是提供一种机器人末端组件自动校准坐标的方法、系统、装置及介质,能够在机器人对孔移动前快速获取对孔坐标的偏移量并进行对孔坐标校正。

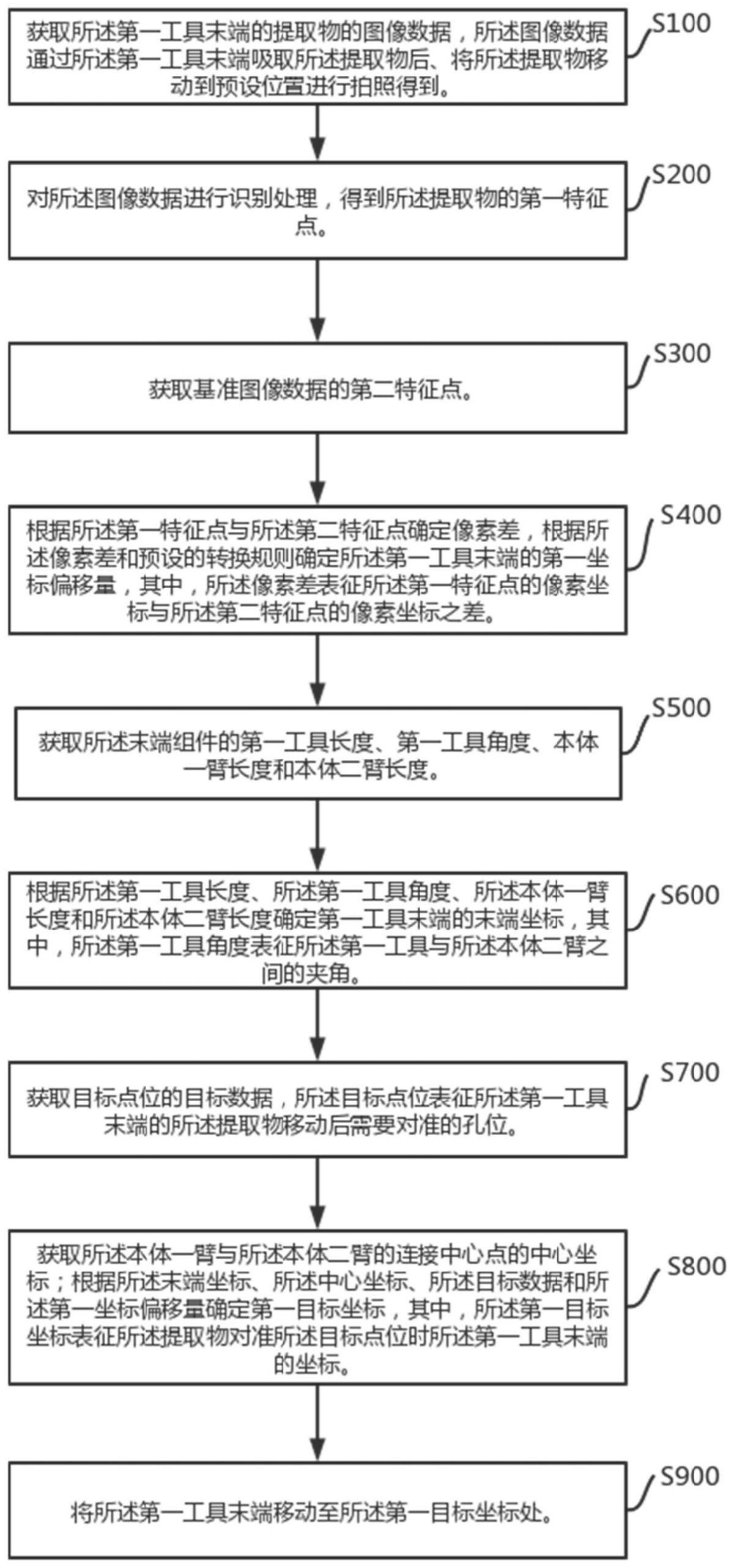

2、第一方面,本发明实施例提供了一种机器人末端组件自动校准坐标的方法,包括以下步骤:

3、获取所述第一工具末端的提取物的图像数据,所述图像数据通过所述第一工具末端吸取所述提取物后、将所述提取物移动到预设位置进行拍照得到;

4、对所述图像数据进行识别处理,得到所述提取物的第一特征点;

5、获取基准图像数据的第二特征点;

6、根据所述第一特征点与所述第二特征点确定像素差,根据所述像素差和预设的转换规则确定所述第一工具末端的第一坐标偏移量,其中,所述像素差表征所述第一特征点的像素坐标与所述第二特征点的像素坐标之差;

7、获取所述末端组件的第一工具长度、第一工具角度、本体一臂长度和本体二臂长度;

8、根据所述第一工具长度、所述第一工具角度、所述本体一臂长度和所述本体二臂长度确定第一工具末端的末端坐标,其中,所述第一工具角度表征所述第一工具与所述本体二臂之间的夹角;

9、获取目标点位的目标数据,所述目标点位表征所述第一工具末端的所述提取物移动后需要对准的孔位;

10、获取所述本体一臂与所述本体二臂的连接中心点的中心坐标,根据所述末端坐标、所述中心坐标、所述目标数据和所述第一坐标偏移量确定第一目标坐标,其中,所述第一目标坐标表征所述提取物对准所述目标点位时所述第一工具末端的坐标;

11、将所述第一工具末端移动至所述第一目标坐标处。

12、可选地,所述根据所述第一特征点与所述第二特征点确定像素差,根据所述像素差和预设的转换规则确定所述第一工具末端的第一坐标偏移量,具体包括:

13、获取所述第一特征点在所述图像数据中的第一像素坐标;

14、获取所述第二特征点在所述基准图像数据中的第二像素坐标;

15、根据所述第一像素坐标和所述第二像素坐标确定所述像素差;

16、获取像素坐标系与机器人坐标系之间的比例尺数据;

17、根据所述比例尺数据和所述像素差计算得到所述第一坐标偏移量。

18、可选地,所述根据所述末端坐标、所述中心坐标、所述目标数据和所述第一坐标偏移量确定第一目标坐标,具体包括:

19、根据所述末端坐标、所述中心坐标和所述目标数据确定第一c轴角度,所述第一c轴角度表征所述第一工具末端的所述提取物对准所述目标点位时的c轴角度;

20、根据所述第一坐标偏移量和所述第一c轴角度确定第一目标坐标。

21、可选地,所述基于所述末端坐标、所述中心坐标和所述目标数据确定第一c轴角度,具体包括:

22、根据所述末端坐标和所述中心坐标计算得到工具二臂的长度,所述工具二臂表征所述第一工具末端到所述连接中心点的连接直线;

23、根据所述工具二臂的长度、所述末端坐标和所述中心坐标计算得到工具二臂角度,所述工具二臂角度表征所述工具二臂与所述本体二臂之间的夹角;

24、根据所述目标数据、所述工具二臂角度、所述本体一臂长度和所述工具二臂的长度计算得到所述第一c轴角度。

25、可选地,所述根据所述目标数据、所述工具二臂角度、所述本体一臂和所述工具二臂的长度计算得到所述第一c轴角度,具体包括:

26、根据所述工具二臂角度、所述工具一臂长度和所述工具二臂的长度计算出工具一臂关节角度和工具二臂关节角度,所述工具一臂关节角度表征所述第一工具末端的所述提取物对准所述目标点位时、移动后的所述本体一臂与未移动前的所述本体一臂的夹角,所述工具二臂关节角度表征移动后的所述本体一臂与工具二臂之间的夹角;

27、根据所述工具一臂关节角度和所述工具二臂关节角度计算得到第一c轴角度。

28、可选地,所述末端组件还包括第二工具,所述第二工具与所述本体二臂转动连接,所述第一工具与所述第二工具之间具有不为零的夹角,所述方法还包括:

29、分别计算得到所述第一工具末端的所述第一目标坐标与所述第二工具末端的第二目标坐标;

30、将所述第一工具末端移动到所述第一目标坐标后,将所述第二工具末端移动到所述第二坐目标坐标处。

31、可选地,所述获取所述第一工具末端的提取物的图像数据之前,具体包括:

32、将所述末端组件进行理论原点标定;

33、根据所述理论原点标定获取并存储所述第一工具末端的所述基准图像数据。

34、第二方面,本发明实施例提供了一种机器人末端组件自动校准坐标的系统,包括:

35、第一模块,用于获取所述第一工具末端的提取物的图像数据,所述图像数据通过所述第一工具末端吸取所述提取物后、将所述提取物移动到预设位置进行拍照得到;

36、第二模块,用于对所述图像数据进行识别处理,得到所述提取物的第一特征点;

37、第三模块,用于获取基准图像数据的第二特征点;

38、第四模块,用于根据所述第一特征点与所述第二特征点确定像素差,根据所述像素差和预设的转换规则确定所述第一工具末端的第一坐标偏移量,其中,所述像素差表征所述第一特征点的像素坐标与所述第二特征点的像素坐标之差;

39、第五模块,用于获取所述末端组件的第一工具长度、第一工具角度、本体一臂长度和本体二臂长度;

40、第六模块,用于根据所述第一工具长度、所述第一工具角度、所述本体一臂长度和所述本体二臂长度确定第一工具末端的末端坐标,其中,所述第一工具角度表征所述第一工具与所述本体二臂之间的夹角;

41、第七模块,用于获取目标点位的目标数据,所述目标点位表征所述第一工具末端的所述提取物移动后需要对准的孔位;

42、第八模块,用于获取所述本体一臂与所述本体二臂的连接中心点的中心坐标,根据所述末端坐标、所述中心坐标、所述目标数据和所述第一坐标偏移量确定第一目标坐标,其中,所述第一目标坐标表征所述提取物对准所述目标点位时所述第一工具末端的坐标;

43、第九模块,用于将所述第一工具末端移动至所述第一目标坐标处。

44、第三方面,本发明实施例提供了一种机器人末端组件自动校准坐标的装置,包括:

45、至少一个处理器;

46、至少一个存储器,用于存储至少一个程序;

47、当所述至少一个程序被所述至少一个处理器执行,使得所述至少一个处理器实现如上所述的方法。

48、第四方面,本发明实施例提供了一种计算机可读存储介质,其中存储有处理器可执行的程序,所述处理器可执行的程序在由处理器执行时用于执行如上所述的方法。

49、实施本发明实施例包括以下有益效果:本发明实施例提供一种机器人末端组件自动校准坐标的方法,包括:获取所述第一工具末端的提取物的图像数据,所述图像数据通过所述第一工具末端吸取所述提取物后、将所述提取物移动到预设位置进行拍照得到;对所述图像数据进行识别处理,得到所述提取物的第一特征点;获取基准图像数据的第二特征点;根据所述第一特征点与所述第二特征点确定像素差,根据所述像素差和预设的转换规则确定所述第一工具末端的第一坐标偏移量,其中,所述像素差表征所述第一特征点的像素坐标与所述第二特征点的像素坐标之差;获取所述末端组件的第一工具长度、第一工具角度、本体一臂长度和本体二臂长度;根据所述第一工具长度、所述第一工具角度、所述本体一臂长度和所述本体二臂长度确定第一工具末端的末端坐标,其中,所述第一工具角度表征所述第一工具与所述本体二臂之间的夹角;获取目标点位的目标数据,所述目标点位表征所述第一工具末端的所述提取物移动后需要对准的孔位;获取所述本体一臂与所述本体二臂的连接中心点的中心坐标,根据所述末端坐标、所述中心坐标、所述目标数据和所述第一坐标偏移量确定第一目标坐标,其中,所述第一目标坐标表征所述提取物对准所述目标点位时所述第一工具末端的坐标;将所述第一工具末端移动至所述第一目标坐标处。通过提前建立基准图像数据,然后将获取的图像数据与之进行比对,得到第一工具末端的坐标偏移量,进而获取提前存储的末端组件的具体信息,再根据目标点位的目标数据求解出第一工具末端位于目标点位的第一c轴角度,能够在机器人对孔移动前快速获取对孔坐标的偏移量并进行对孔坐标校正,减少了生产的节拍时间,增加了产能。

- 还没有人留言评论。精彩留言会获得点赞!