一种重载工业机器人用精度自适应传动系统及控制方法与流程

本发明属于工业机器人关节,具体涉及一种重载工业机器人用精度自适应传动系统及控制方法。

背景技术:

1、工业机器人在传动系统中大量使用了齿轮传动,在重载工业机器人中,齿轮传动既需要满足高速重载的要求也需要满足高精度的要求。满足高速重载的要求使得机器人的齿隙不能太小(一般情况下,啮合间隙值为0.05-0.15mm),否则高温形变会导致齿轮间隙进一步减小从而影响齿轮润滑,并出现冲击、胶合失效等情况;高精度的要求使得齿轮间隙不能偏大,否则会丧失传递精度,出现换向间隙等问题。

技术实现思路

1、至少为了解决背景技术中提到的问题,本发明提供了一种重载工业机器人用精度自适应传动系统及控制方法。

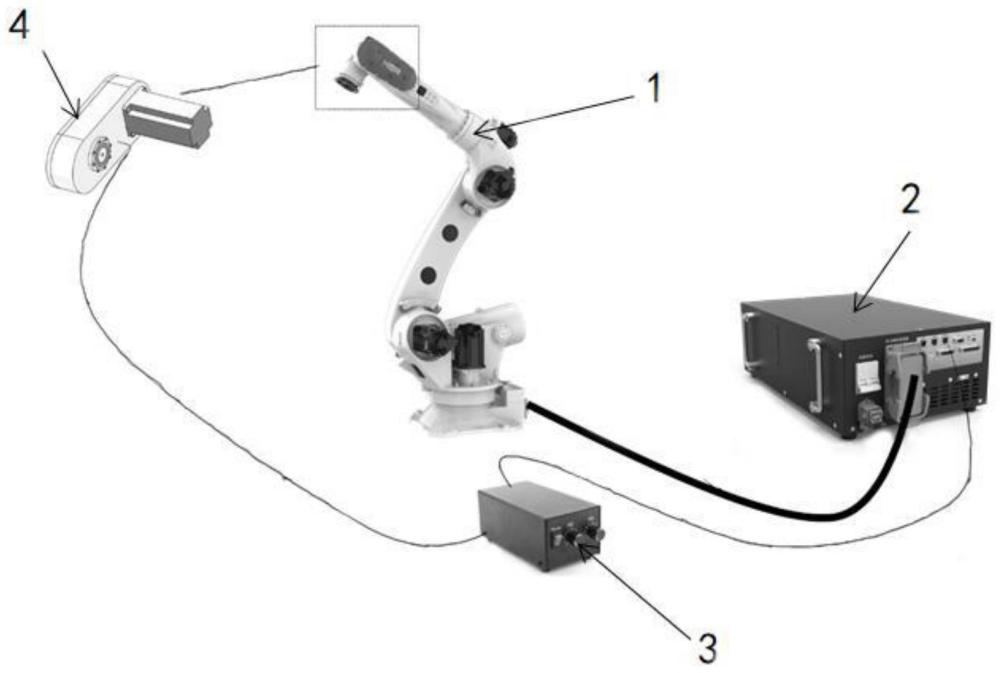

2、为实现上述控制齿轮间隙的目的,本发明提供如下技术方案:一种重载工业机器人用精度自适应传动系统,包括重载工业机器人,所述重载工业机器人与机器人控制器信号连接,所述机器人控制器与电压控制器信号连接,所述电压控制器与精度自适应传动单元信号连接,所述精度自适应传动单元安装在重载工业机器人的关节处;所述精度自适应传动单元包括有壳体和伺服电机,所述伺服电机的输出端固定安装有主动齿轮a,所述主动齿轮a的侧面啮合有从动齿轮a,所述从动齿轮a的内部穿插有芯轴,所述芯轴的外侧固定套装有主动齿轮b,所述芯轴的底部通过深沟球轴承与壳体转动连接,所述主动齿轮b的外侧套装有支撑座,所述支撑座的侧面开设有开口,所述支撑座的底部与壳体固定连接,所述支撑座的内部嵌设有多个压电致动器,所述从动齿轮a与主动齿轮b之间嵌设有推力球轴承。

3、一种重载工业机器人用精度自适应传动控制方法,步骤如下:

4、s1:伺服电机运行后带着主动齿轮a转动,主动齿轮a将动力传递到从动齿轮a;从动齿轮a通过芯轴带着主动齿轮b转动;主动齿轮b将动力传动给从动齿轮b,从而实现最终的动力输出;

5、s2:主动齿轮a与从动齿轮a的传动比为i1,主动齿轮b与从动齿轮b的传动比为i2,伺服电机输出力矩为tm,最终关节输出的力矩为to=tm·i1·i2;伺服电机转速为rm,输出转速为ro=rm/i1·i2;通过调节速比及齿轮参数等可以实现关节轴不同的输出功率;

6、s3:利用电压控制器给压电致动器提供一定电压,压电致动器会沿着芯轴轴向产生位移,从而推动推力球轴承,推力球轴承会推动与之连接的从动齿轮a与主动齿轮b,从而调节从动齿轮a与主动齿轮a的啮合间隙以及主动齿轮b和从动齿轮b的啮合间隙;

7、s4:机器人控制器根据机器人运动学和逆运动学算法求解出机器人在工作轨迹下机器人各轴的姿态和速度,公式如下:

8、

9、s5:然后根据机器人动力学算法求解出机器人在工作轨迹下机器人各轴的受力情况,公式如下:

10、

11、

12、

13、

14、

15、

16、

17、

18、

19、s6:在s4和s5的基础上,根据受力大小和运动速度来进行齿轮间隙的调节;

20、s7:设压电致动器位移与电压的关系为:δl=kd·v

21、压电致动器位移与齿轮啮合间隙的关系为:δε=kg·δl

22、则齿轮啮合的间隙与电压的关系为:δε=kg·kd·v=k·v

23、s8:根据机器人运动学与动力学所计算出的关节速度ωi和τi来设定齿轮啮合

24、间隙,通过双边加权的方式来确定ωi、τi与齿轮啮合间隙的关系:

25、δε=w1·ωi+w2·τi

26、s9:

27、由齿轮啮合间隙与控制电压的关系,可以推导出齿轮受力、转速与控制电压的关系,从而实现机器人传动的精度自适应。

28、进一步地,所述从动齿轮b的底部通过深沟球轴承与壳体的底部转动连接。

29、进一步地,所述从动齿轮a的顶部通过深沟球轴承与壳体的顶部转动连接。

30、进一步地,所述主动齿轮a、从动齿轮a、主动齿轮b和从动齿轮b均采用锥台形齿轮或圆柱斜齿轮。

31、进一步地,所述压电致动器与推力球轴承相接触。

32、进一步地,所述电压控制器与压电致动器电连接,所述压电致动器通过传输线缆与计算机终端连接。

33、有益效果:该重载工业机器人用精度自适应传动系统及控制方法,利用电压控制器给压电致动器提供一定电压,压电致动器会沿着芯轴轴向产生位移,从而推动推力球轴承,推力球轴承会推动与之连接的从动齿轮a与主动齿轮b,从而调节从动齿轮a与主动齿轮a的啮合间隙以及主动齿轮b和从动齿轮b的啮合间隙;本申请根据机器人的运行工况自动调整齿轮传动的啮合间隙,通过与机器人控制系统交互联动,在机器人高速运动时将啮合间隙适当放大,在高精度运动时,将啮合间隙缩小,从而实现工况的自适应,在保障机器人运动精度的同时,大幅减小齿轮磨损,延长传动系统的精度寿命;该重载工业机器人用精度自适应传动系统及控制方法,根据机器人运动工况实时调整齿轮啮合间隙,保障机器人既不出现传动齿轮剧烈磨损,又能保证机器人运动精度,为重载机器人实现高精度长寿命使用提供了借鉴;该重载工业机器人用精度自适应传动系统及控制方法,本申请自动调节齿轮间隙,与机器人控制系统交互联动,保障机器人长期高精度运行;本申请可以监控齿轮传动间隙,保障机器人传动精度长期稳定可靠。

技术特征:

1.一种重载工业机器人用精度自适应传动系统,包括重载工业机器人(1),所述重载工业机器人(1)与机器人控制器(2)信号连接,所述机器人控制器(2)与电压控制器(3)信号连接,所述电压控制器(3)与精度自适应传动单元(4)信号连接,其特征在于:所述精度自适应传动单元(4)安装在重载工业机器人(1)的关节处;所述精度自适应传动单元(4)包括有壳体(40)和伺服电机(41),所述伺服电机(41)的输出端固定安装有主动齿轮a(42),所述主动齿轮a(42)的侧面啮合有从动齿轮a(43),所述从动齿轮a(43)的内部穿插有芯轴(44),所述芯轴(44)的外侧固定套装有主动齿轮b(45),所述主动齿轮b(45)的侧面啮合有从动齿轮b(46),所述芯轴(44)的外侧通过深沟球轴承与支撑座(47)转动连接,所述支撑座(47)的底部与壳体(40)固定连接,所述支撑座(47)的内部嵌设有多个压电致动器(48),所述从动齿轮a(43)与主动齿轮b(45)之间嵌设有推力球轴承(49)。

2.根据权利要求1所述的一种重载工业机器人用精度自适应传动系统,其特征在于:所述从动齿轮b(46)的底部通过深沟球轴承与壳体(40)的底部转动连接。

3.根据权利要求1所述的一种重载工业机器人用精度自适应传动系统,其特征在于:所述从动齿轮a(43)的顶部通过深沟球轴承与壳体(40)的顶部转动连接。

4.根据权利要求1所述的一种重载工业机器人用精度自适应传动系统,其特征在于:所述主动齿轮a(42)、从动齿轮a(43)、主动齿轮b(45)和从动齿轮b(46)均采用呈锥台形齿轮或圆柱斜齿轮。

5.根据权利要求1所述的一种重载工业机器人用精度自适应传动系统,其特征在于:所述压电致动器(48)与推力球轴承(49)相接触。

6.根据权利要求1所述的一种重载工业机器人用精度自适应传动系统其特征在于:所述电压控制器(3)与压电致动器(48)电连接,所述压电致动器(48)通过传输线缆与计算机终端连接。

7.一种重载工业机器人用精度自适应传动控制方法,其特征在于,步骤如下:

技术总结

本发明公开了一种重载工业机器人用精度自适应传动系统及控制方法,利用电压控制器给压电致动器提供一定电压,压电致动器会沿着芯轴轴向产生位移,从而推动推力球轴承,推力球轴承会推动与之连接的从动齿轮A与主动齿轮B,从而调节从动齿轮A与主动齿轮A的啮合间隙以及主动齿轮B和从动齿轮B的啮合间隙;本申请根据机器人的运行工况自动调整齿轮传动的啮合间隙,通过与机器人控制系统交互联动,在机器人高速运动时将啮合间隙适当放大,在高精度运动时,将啮合间隙缩小,从而实现工况的自适应,在保障机器人运动精度的同时,大幅减小齿轮磨损,延长传动系统的精度寿命。

技术研发人员:范秋垒,杨伦,夏亮,罗超,罗荣

受保护的技术使用者:重庆智能机器人研究院

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!