一种断箔刀气动控制设备及方法与流程

本发明涉及断箔刀气动装置,具体的,涉及一种断箔刀气动控制设备及方法。

背景技术:

1、箔片通常为纯金属的薄片(如铜、银或金箔),尤指用于彩饰和金饰的箔片,常覆盖一层透明物,成为有特色的装饰。其中,铜箔是一种阴质性电解材料,沉淀于电路板基底层上的一层薄的、连续的金属箔,它作为pcb的导电体,它容易粘合于绝缘层,接受印刷保护层,腐蚀后形成电路图样;铝箔为一种用金属铝直接压延成薄片的烫印材料,其烫印效果与纯银箔烫印的效果相似,故又称假银箔,由于铝的质地柔软、延展性好,具有银白色的光泽,如果将压延后的薄片,用硅酸钠等物质裱在胶版纸上制成铝箔片,还可进行印刷。

2、在对箔片进行加工时,常需要通过断箔刀对箔片进行切割,而断箔刀需要通过气动设备进行控制,例如在现有专利(公告号:cn220052020u)公开的一种断箔刀气动控制回路中的驱动气缸,又如现有专利(公告号:cn218170526u)公开的一种断箔刀感应装置中的推动杆,在实际操作中,需要预先将电动直线推杆与切割铜箔或铝箔的基本框架固定连接,启动电动直线推杆推动感应切刀机构整体下移,即可切断铜箔或铝箔,完成基本的断箔操作。

3、但在实际的箔片切割工作中,还存在着一定的不足之处,在对箔片进行切割完成后,常需要人工对切割下来的箔片进行收集下料,在此过程中,工作人员需要将手伸至切刀下方进行取料,虽然设备前方设置警示标语,但安全性能仍有不足,存在很大的安全隐患;其次,在对箔片进行切割时,需要不断的对薄片材料进行上料,费时费力,操作较为麻烦,不能简单快捷的进行自动上下料工作。

4、鉴于此,本发明提出一种断箔刀气动控制设备及方法。

技术实现思路

1、本发明提出一种断箔刀气动控制设备及方法,解决了相关技术中的断箔刀气动控制设备工作时安全性能不足、不能简单快捷的进行自动上下料工作的问题。

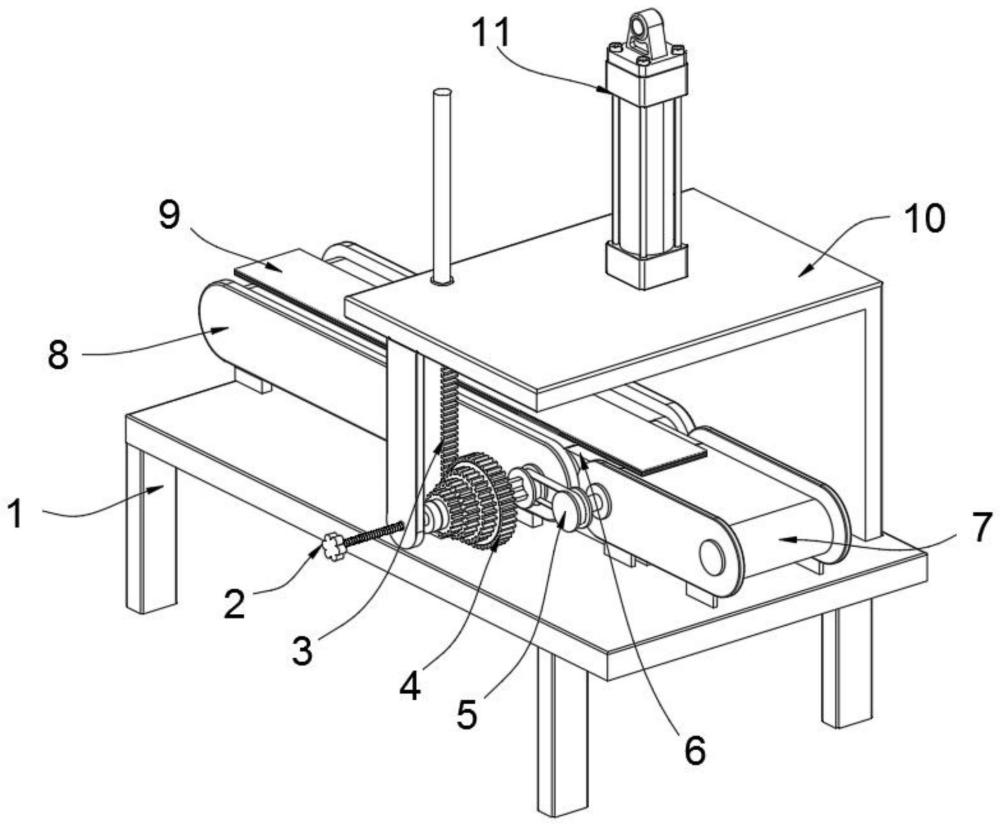

2、本发明的技术方案如下:一种断箔刀气动控制设备,包括:支撑架和固接于支撑架顶端的直角架,在所述直角架与支撑架之间设置有第一传动机构,在所述第一传动机构上安装有断箔刀,在所述直角架顶部安装有驱动气缸,用于对第一传动机构进行升降,从而对断箔刀高度进行调整;

3、在所述支撑架上侧设置有用于对待切割的箔片进行输送的上料机构,在所述支撑架上侧设置有用于对切割后的箔片进行下料的下料机构,在所述下料机构与上料机构之间的支撑架顶端固接有与断箔刀相配合的切割台;

4、在所述支撑架上侧设置有第二传动机构,在所述直角架内侧设置有对第二传动机构进行安装的调节机构,所述第二传动机构在第一传动机构上升的过程中能够进行转动;

5、所述上料机构与下料机构之间设置有第三传动机构,所述第三传动机构在与第二传动机构的传动配合能够对下料机构和上料机构进行同步驱动。

6、优选的,所述第一传动机构包括设置于直角架顶部下侧的升降板,用于对断箔刀进行固定安装,在所述升降板顶端固接有导杆,所述导杆贯穿直角架内部并与直角架滑动连接,在所述升降板内部开设有t型槽,在所述t型槽内侧转动连接有丝杆,在所述丝杆端部固接有转盘。

7、优选的,在所述升降板下侧设置有滑动贯穿支撑架内部的传动杆,所述传动杆包括滑动连接于t型槽内侧的t型块,在所述t型块底端固接有立杆,在所述立杆侧壁上等距分布有齿块,所述齿块上端通过转轴与立杆转动连接。

8、优选的,所述调节机构包括固接于直角架顶部的吊板,在所述吊板内部螺纹连接有螺杆,在所述螺杆一端固接有把手,在所述螺杆另外一端转动连接有转座。

9、优选的,所述第二传动机构包括与转座转动连接的传动筒,在所述传动筒外壁上设置有与齿块相配合的齿轮组,所述齿轮组包括若干个大小不一的齿轮,且若干个齿轮体积从下到大依次固接于传动筒外壁,在所述齿轮组一侧设置有星型轴,所述星型轴延伸至传动筒内部并与其滑动连接。

10、优选的,所述第三传动机构包括与星型轴固接的第一皮带轮,在所述第一皮带轮一侧设置有第二皮带轮,在所述第一皮带轮与第二皮带轮之间连接有传动带,在所述第一皮带轮外壁上固接有第一轴杆,在所述第二皮带轮外壁上固接有第二轴杆。

11、优选的,所述上料机构包括设置于支撑架上方的第一框架,在所述第一框架内侧对称设置有两个第一转辊,两个所述第一转辊均转动连接于第一框架内侧,在两个所述第一转辊之间连接有第一输送带,在所述第一框架四角处底部均固接有第一支撑板,所述第一支撑板底端固接于支撑架顶端。

12、优选的,所述下料机构包括设置于支撑架上方的第二框架,在所述第二框架内侧对称设置有两个第二转辊,两个所述第二转辊均转动连接于第二框架内侧,在两个所述第二转辊之间连接有第二输送带,在所述第二框架四角处底端均固接有第二支撑板,所述第二支撑板与支撑架顶端固接,所述切割台的上端面、第一输送带的上端面以及第二输送带的上端面均在同一水平面上。

13、优选的,所述第一轴杆远离第一皮带轮的一端与第一转辊固接,所述第二轴杆远离第二皮带轮的一端与第二转辊固接。

14、一种断箔刀气动控制方法,使用如上述权利要求中任一种断箔刀气动控制设备,包括以下步骤:

15、s1、将待切割的箔片放置于第一输送带上,之后,启动驱动气缸,驱动气缸带动升降板进行升降,升降板带动导杆在直角架内部进行滑动导向,升降板带动传动杆进行下移,升降板带动断箔刀进行下移,对位于切割台上端面上的箔片进行切断;

16、s2、在传动杆下移的过程中,传动杆上的齿块与齿轮组上的某一个齿轮发生挤压,齿块在转轴的作用下向上翻转,并不会对齿轮组进行转动;

17、s3、在切断过后,驱动气缸带动升降板上移,升降板带动传动杆上移,传动杆上的齿块与齿轮组上的某一个齿轮发生挤压,通过齿块能够带动齿轮组进行转动,转动的齿轮组带动传动筒在转座上进行旋转,旋转的传动筒带动星型轴进行转动,星型轴带动第一皮带轮进行转动,在传动带的作用下,第一皮带轮与第二皮带轮同步转动,此时,第一皮带轮通过第一轴杆带动第一转辊进行转动,第二皮带轮通过第二轴杆带动第二转辊进行转动,从而使第一输送带和第二输送带能够定距向前输送一段距离,使得放置于第一输送带上的箔片能够自动前移一端距离,使得切断后的箔片能够自动被第二输送带带离;

18、s4、当需要对箔片的切断距离进行调整时,通过把手对螺杆进行转动,使得螺杆在吊板内部进行移动,螺杆通过转座对传动筒进行推拉,使得传动筒在星型轴外壁上进行滑动,使得齿轮组能够进行位移,从而可选择适宜尺寸的齿轮与传动杆进行配合,在传动杆下移相同距离,尺寸越小的齿轮转动圈数越多,从而使得第一输送带、第二输送带输送距离增大,相应的箔片待切割长度增加;

19、s5、在齿轮组位置调节完成后,通过转盘对丝杆进行转动,使得t型块在t型槽内部进行滑动,从而带动立杆进行移动,使得立杆上的齿块能够与齿轮组上对应的齿轮进行啮合。

20、本发明的工作原理及有益效果为:

21、1、本发明中,在直角架与支撑架之间设置有第一传动机构,在第一传动机构上安装有断箔刀,在直角架顶部安装有对第一传动机构进行升降的驱动气缸,从而能够对断箔刀高度进行调整,通过断箔刀对箔片进行切割。在支撑架上侧设置有用于对待切割的箔片进行输送的上料机构,在支撑架上侧设置有用于对切割后的箔片进行下料的下料机构,在下料机构与上料机构之间的支撑架顶端固接有与断箔刀相配合的切割台。在支撑架上侧设置有第二传动机构,在直角架内侧设置有对第二传动机构进行安装的调节机构,上料机构与下料机构之间设置有第三传动机构。在每完成一次切割时,第一传动机构能够上下运动一次,在第一传动机构上移的过程中,能够带动第二传动机构进行转动,而第三传动机构在与第二传动机构的传动配合能够对下料机构和上料机构进行同步驱动,从而能够通过上料机构自动待切割的箔片进行定距上料,能够通过下料机构自动对切割下来的箔片进行自动下料,自动化程度高、安全性能好,具有很高的使用价值;

22、2、本发明中,通过调节机构上的把手对螺杆进行转动,使得螺杆在吊板内部进行移动,螺杆通过转座对传动筒进行推拉,使得传动筒在星型轴外壁上进行滑动,使得齿轮组能够进行位移,从而可选择适宜尺寸的齿轮与传动杆进行配合,在传动杆下移相同距离,尺寸越小的齿轮转动圈数越多,从而使得第一输送带、第二输送带输送距离增大,相应的箔片待切割长度增加。在齿轮组位置调节完成后,通过转盘对丝杆进行转动,使得t型块在t型槽内部进行滑动,从而带动立杆进行移动,使得立杆上的齿块能够与齿轮组上对应的齿轮进行啮合,操作简单,使用便捷,能够根据实际的切割要求对自动上料距离进行相应调整,具有很好的实用性能。

- 还没有人留言评论。精彩留言会获得点赞!