一种具有形变量自检功能的卸胎机械手的制作方法

本发明涉及轮胎成型工艺,具体涉及一种具有形变量自检功能的卸胎机械手。

背景技术:

1、现有卸胎机械手进行工作时,通常会将已经完成辊压的胚胎从成型部件(例如卸胎环、复合环)中取出并运输到指定位置,该过程一般需要数秒时间来完成,并且因为胶料在未进行硫化等后续工序时相对较软,内部钢丝对其的支撑作用相对较弱,故在传统的运输过程中,胚胎会因重力作用而出现整体下坠形变的现象,此现象在半钢轮胎中尤为明显,传统卸胎机械手在运行过程中,无法对轮胎的此类形变进行有效控制,仅能进行一定程度的定位,此现象的严重程度一般随卸胎时间增长而变大,不仅会影响后续工艺,也会影响轮胎成型质量。

2、针对此类现象所采取的措施多为:依赖照明灯进行人工检测,由于成型机出胎频率较高,人工检查难免会有遗漏,此过程亦无法很好地保证轮胎质量,并且人工检测的方式无法准确判断形变量程度所产生的影响。

3、针对上述技术问题,本申请提出了一种解决方案。

技术实现思路

1、本发明的目的在于提供一种具有形变量自检功能的卸胎机械手,针对轮胎成型工艺中的胚胎转移过程因胚胎材质较软所产生的形变程度难以控制和判断,而直接影响后续工艺,也会直接影响到轮胎成型质量。

2、本发明的目的可以通过以下技术方案实现:一种具有形变量自检功能的卸胎机械手,包括连接支架、胚胎本体、托料组件和集成模组,所述托料组件包括定向支架、辊轴、电动马达和升降马达,所述定向支架通过升降马达在连接支架上沿竖直方向为滑动连接,所述胚胎本体位于托料组件的外部位置上,所述辊轴沿平行胚胎本体宽度方向设置在定向支架上,且辊轴通过电动马达在定向支架上为转动连接;

3、所述定向支架上设置有三组电动推杆和位移传感器,所述位移传感器安装在电动推杆的输出端位置上,所述连接支架对应胚胎本体上侧外部位置上安装有摄像头。

4、进一步设置为:所述辊轴的外部设置有橡胶皮套,且辊轴的设置数量为两组,两组所述辊轴之间的径向距离小于胚胎本体的直径。

5、进一步设置为:三组所述电动推杆和位移传感器沿胚胎本体的圆心点呈环形阵列设置,且其中一组电动推杆和位移传感器沿竖直向上的方向设置。

6、进一步设置为:三组所述电动推杆和位移传感器沿设置位置分别设置为竖向位、左下位和右下位,所述竖向位、左下位和右下位中的位移传感器的设置位置呈错位设置。

7、进一步设置为:所述集成模组通过电动推杆、位移传感器、摄像头和电动马达设置关联卸胎机械手的自检系统,所述自检系统包括参数录入单元、动作动态分析单元和集成分析单元,且自检系统应用在胚胎本体通过电动马达进行的旋转动作,具体包括如下部分:

8、参数录入单元用于收集旋转动作中基础参数、关联位移传感器的检测参数和图像数据,并将基础参数和检测参数发送到动作动态分析单元中;

9、动作动态分析以基础参数和检测参数进行区域性形变分析动作,区域性形变分析动作中以检测参数作为参照数据得到形变初值,并将三组形变初值发送到集成分析单元中;

10、集成分析单元对三组形变初值进行二次优化分析动作,二次优化分析动作结合到图像数据和形变初值进行环形形变计算,且通过环形形变计算得到形变系数。

11、进一步设置为:基础参数用于表示为位移传感器上的初始数值,检测参数用于表示胚胎本体在旋转时位移传感器上的显示数值,并分别将基础参数和检测参数设置为l0、lt,区域性形变分析动作中形变初值的计算方式为:m=(lt-l0)/l0,其中的m用于表示形变初值。

12、进一步设置为:根据形变初值设置如下状态:

13、在m=0,lt=l0,用于表示胚胎本体处于无任何形变缺陷状态;

14、在lt>l0,则m>0,在这一状态下用于表示胚胎本体的区域性位置处于内缩形变的异常状态;

15、在lt<l0,则m<0,在这一状态下用于表示胚胎本体的区域性位置处于外胀的异常状态。

16、进一步设置为:根据多组形变值设置的二次优化分析动作包括如下步骤:

17、步骤一:调取竖向位、左下位和右下位中的形变初值的最大值,分别以、、进行表示,并根据、、设置的三点分析方式,并设置如下换算方式:

18、在=时,将竖向位置中的作为形变系数;

19、在≠,计算得到的绝对数值,得到的形变系数为:;

20、步骤二:将步骤一中的形变系数代入到m=(lt-l0)/l0中反向计算得到lt。

21、本发明具备下述有益效果:

22、1、针对胚胎本体中卸胎过程中的转移时间,采用内置旋转的方式对胚胎本体进行多角度旋转过程,其本质是:维持胚胎本体进行同向匀速旋转,并基于位移传感器上探头接触到胚胎本体的内曲面所产生的数值变化,以此作为判断胚胎本体区域位置上的形变初值,初步判断胚胎本体的形变程度;

23、2、紧接上文来说,首先通过限制位移传感器的设置位置和设置数量,起到缩小旋转角度方式而“增加”自检周期的目的,并且还需要对多个形变初值进行二次优化分析过程中,其本质是:以多组形变初值之间的数值大小为基础,为了降低胚胎本体旋转过程因重力和离心力对形变量的影响,从而以多组形变初值中的最大值为基础,并结合竖向位、左下位和右下位三个位置上的形变初值,得到全面性高的形变系数,从而得到更加准确的形变量。

技术特征:

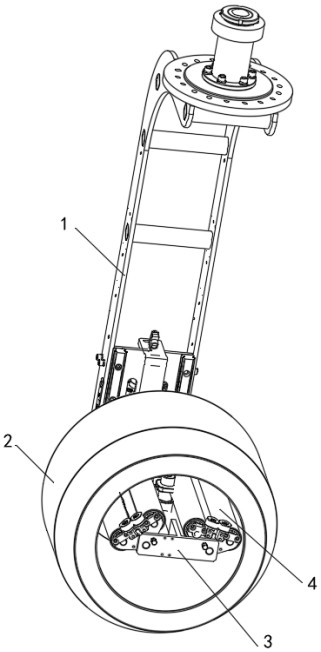

1.一种具有形变量自检功能的卸胎机械手,其特征在于,包括连接支架(1)、胚胎本体(2)、托料组件和集成模组,所述托料组件包括定向支架(3)、辊轴(7)、电动马达(6)和升降马达(9),所述定向支架(3)通过升降马达(9)在连接支架(1)上沿竖直方向为滑动连接,所述胚胎本体(2)位于托料组件的外部位置上,所述辊轴(7)沿平行胚胎本体(2)宽度方向设置在定向支架(3)上,且辊轴(7)通过电动马达(6)在定向支架(3)上为转动连接;

2.根据权利要求1所述的一种具有形变量自检功能的卸胎机械手,其特征在于,所述辊轴(7)的外部设置有橡胶皮套(4),且辊轴(7)的设置数量为两组,两组所述辊轴(7)之间的径向距离小于胚胎本体(2)的直径。

3.根据权利要求1所述的一种具有形变量自检功能的卸胎机械手,其特征在于,三组所述电动推杆(10)和位移传感器(5)沿胚胎本体(2)的圆心点呈环形阵列设置,且其中一组电动推杆(10)和位移传感器(5)沿竖直向上的方向设置。

4.根据权利要求3所述的一种具有形变量自检功能的卸胎机械手,其特征在于,三组所述电动推杆(10)和位移传感器(5)沿设置位置分别设置为竖向位、左下位和右下位,所述竖向位、左下位和右下位中的位移传感器(5)的设置位置呈错位设置。

5.根据权利要求1所述的一种具有形变量自检功能的卸胎机械手,其特征在于,所述集成模组通过电动推杆(10)、位移传感器(5)、摄像头(8)和电动马达(6)设置关联卸胎机械手的自检系统,所述自检系统包括参数录入单元、动作动态分析单元和集成分析单元,且自检系统应用在胚胎本体(2)通过电动马达(6)进行的旋转动作,具体包括如下部分:

6.根据权利要求5所述的一种具有形变量自检功能的卸胎机械手,其特征在于,基础参数用于表示位移传感器(5)上的初始数值,检测参数用于表示胚胎本体(2)在旋转时位移传感器(5)上的显示数值,并分别将基础参数和检测参数设置为l0、lt,区域性形变分析动作中形变初值的计算方式为:m=(lt-l0)/l0,其中的m用于表示形变初值。

7.根据权利要求6所述的一种具有形变量自检功能的卸胎机械手,其特征在于,根据形变初值设置如下状态:

8.根据权利要求6所述的一种具有形变量自检功能的卸胎机械手,其特征在于,根据多组形变值设置的二次优化分析动作包括如下步骤:

技术总结

本发明公开了一种具有形变量自检功能的卸胎机械手,涉及轮胎成型工艺技术领域,本方案是利用卸胎过程中的转移时间,采用内置旋转的方式对胚胎本体进行多角度旋转自检,且通过缩小旋转角度的方式“增加”自检周期,具体表现为:基于位移传感器配合胚胎本体内壁曲面所产生的数值变化作为主要参数,得到区域位置上的形变初值,并利用多组形变初值进行二次优化分析,具体是三个区域位置上的形变初值之间相互的影响方式,用于降低胚胎本体旋转过程受到的重力和离心力的影响,得到更加准确的形变量。

技术研发人员:叶奕风,周强,白新宇,张晓辰

受保护的技术使用者:天津赛象科技股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!