用于锂硫电池的MOF修饰的纤维素材料中间层及制备方法与流程

用于锂硫电池的mof修饰的纤维素材料中间层及制备方法

技术领域

[0001]

本发明涉及锂硫电池技术领域,具体涉及一种金属有机框架(mof)修饰的细菌纤维素材料,可作为中间层用于锂硫电池,缓解穿梭效应提升电池性能。

背景技术:

[0002]

目前阻碍锂硫(li-s)电池发展的几个具有挑战性的问题之一是可溶性多硫化物造成的穿梭效应,穿梭效应指锂硫电池在放电过程中正极的硫会被还原为可溶的长链多硫化物,多硫化物溶解于电解液中,并穿过隔膜来到负极,与负极锂金属反应,这不仅造成了容量的不可逆损失,同时也大大降低了锂负极的安全性。为了解决上述的“穿梭效应”,目前常见的策略是通过设计合适的正极结构及功能化隔膜制备上,将多硫化物锚定在正极区域,限制多硫化物的穿梭。但正极结构的设计往往步骤繁多,在工业上不利于大规模生产制备。功能化隔膜通过隔膜的修饰对多硫化物进行捕获,将多硫化物限制在正极侧,但目前的隔膜的修饰通常需要先对隔膜进行活化或添加额外的粘结剂,导致步骤繁多,同时降低了电池的能量密度。在正极与隔膜之间使用中间层可有效的缓解这一问题。

[0003]

例如,申请号为cn202010191025.x的发明提出一种用于锂硫电池的超高比表面积碳气凝胶涂覆隔膜中间层,这种多孔的气凝胶涂层可以形成互相连接的3d介孔网络,可以促进锂离子传输和吸附多硫化物。然而,这种碳气凝胶的制备使用到了大量有毒的有机试剂如甲醛,不利于生产需要。另外,此气凝胶不能单独作为中间层使用,需要额外的粘结剂将其与隔膜粘合,这使得电池质量增加,不利于电池高能量密度的发展。此外,申请号为cn202010157162.1的发明提出了一种具有中间层的硫正极材料,将中间层与正极进行复合以提升电池性能。该发明使用凯夫拉纳米纤维与氢氧化镍为原料制备纤维复合分散液,然后涂布在正极极片上。纤维结构以及过渡金属可有效的捕获多硫化物,提升电池的性能。然而这种中间层的制备过程繁琐,并且中间层无法自支撑独立成膜,需要正极片作为刚性基底。同时在正极片上进行涂覆,可能会造成正极片结构的破坏,导致电池在长循环过程中的能量不稳地。

技术实现要素:

[0004]

针对上述问题,本发明以绿色环保的细菌纤维素作为源料,通过简单的mof自组装和碳化两步法,制备了一种新型自支撑中间层,直接放置在正极与隔膜之间,可有效的缓解穿梭效应,同时过渡金属的引入催化了多硫化物的转换,提升了反应过程中的氧化还原动力学,协同提升锂硫电池的性能。

[0005]

本发明用于锂硫电池的mof(金属有机框架)修饰的纤维素材料中间层的制备方法,该制备方法包括以下步骤:将细菌纤维素用强碱性稀溶液进行纯化处理,洗至中性后,浸泡于过渡金属盐溶液中;再将浸泡后的溶液倒入含氮有机物溶液中,进行过渡金属mof自组装;最后将自组装产物处理后在保护气氛下进行分段高温碳化处理,获得碳纤维中间层。

[0006]

所述强碱性性稀溶液指质量分数为2-8%的氢氧化钠、氢氧化钾溶液。

[0007]

所述含氮有机物溶液为2-甲基咪唑溶液、二咪唑基苯、4,4-偶氮吡啶等,所述过渡金属盐为含铁、钴、镍、锌、铬、镉等过渡金属中至少一种的可溶性盐;含氮有机物与过渡金属盐中金属离子的摩尔比为15-25:1,过渡金属盐溶液与细菌纤维素的质量比为(15-20):1,其中所述过渡金属盐溶液的金属盐浓度为0.03-0.06摩尔每升。

[0008]

所述保护气氛为氩气、氮气等。

[0009]

所述分段高温碳化处理的过程是:以升温速率为2-3℃/min升温置300℃,并保温;之后每升温100℃保温一小时,在温度高于500℃后提高升温速率升温至700~900℃,再保温2-3h。

[0010]

上述制备方法的具体过程是:

[0011]

1)将细菌纤维素水凝胶浸泡在氢氧化钠的稀溶液中,加热至70-90度,纯化数小时,随后用去离子水清洗至中性;

[0012]

2)随后将纯化后的细菌纤维素浸泡在过渡金属盐溶液中数小时;所述过渡金属盐溶液与细菌纤维素的质量比为(15-22):1;

[0013]

3)配置2-甲基咪唑溶液,2-甲基咪与金属盐的摩尔比为(15-20):1,倾倒进步骤2)获得的溶液中,快速搅拌15-30分钟,后降低转速,保持搅拌24小时,进行过渡金属mof的自组装;

[0014]

4)将步骤3)获得的自组装产物mof材料复合的细菌纤维素水凝胶取出,超声30分钟,去除表面不牢固的mof材料,随后用去离子水清洗至中性;将mof复合纤维素水凝胶进行冷冻干燥,得到气凝胶;

[0015]

5)对气凝胶进行高温碳化处理,具体处理过程是:将管式炉的内部空气排尽,通入高纯氩气,随后以2度每分钟升温至300℃,保温两小时,再以2度每分钟升温至400℃,保温一小时,再以2度每分钟升温至500℃,保温一小时,随后以5度每分钟升温至700-800℃,保温两小时,最后自然降温至室温,得到碳纤维中间层。

[0016]

本发明还保护通过上述方法制备得到的碳纤维中间层。

[0017]

将上述获得的碳纤维中间层用于锂硫电池中,将该中间层放置于电池正极与隔膜之间。应用该中间层的锂硫电池,在0.2c倍率下循环300圈后比容量为900~1150mah/g;中间层与水和电解液接触角均接近0

°

(接触角不大于5

°

),离子导电率为1.55ms/cm以上,电池的交流阻抗测试中rs不大于2.0ohm,rct不大于50ohm。

[0018]

与现有技术相比,本发明的有益效果是:

[0019]

1)本发明将mof与细菌纤维素复合,过渡金属mof在细菌纤维素表面和内部的自组装,通过高温热解成高度柔性的纤维素基导电碳纤维,碳化后保留了完整的纤维网络结构,形成自支撑结构,能够独立作为锂硫电池的中间层,应用于锂硫电池的电池正极与隔膜之间。该中间层不需要额外的粘结剂,并且具有优异的柔韧性。中间层不仅作为物理屏障,同时过渡金属对多硫化物产生化学吸附,催化多硫化物的转换,协同缓解了穿梭效应。装备这种中间层的电池中间层可以有效的捕获多硫化物,并催化多硫化物转化,缓解穿梭效应,可作为正极侧的第二集流体,增加正极区域电导率,同时显著提升正极区域的导电性,表现出更好的倍率和循环性能,整体效果更好。同时选择的细菌纤维素成本低廉,已经拥有成熟的工业化生产,满足大规模制备的需求。

[0020]

2)本发明引入含氮有机物作为mof材料前驱体,一方面在热解过程中提升了细菌

纤维素的石墨化程度,提高了导电性,另一方面过渡金属与氮的协同作用对于多硫化物的化学吸附更加强烈,同时催化了多硫化物的转化,改善了反应过程中缓慢的氧化还原动力学,进一步缓解了穿梭效应,在电池的长循环过程中保持稳定。相比于普通金属氧化物的电化学活性更高,对多硫化物的吸附能力更强,同时可以有效的催化多硫化物转化。

[0021]

3)本发明方法中通过分段高温碳化,得到了一系列掺杂过渡金属的碳中间层,在同种金属以不同方式加入细菌纤维素的情况中,本申请的制备方法在同等条件下能够获得更好的同时具有多硫化物催化及吸附性能的柔性中间层。

[0022]

4)本发明中碳化过程是在高纯氩气氛围下进行的,碳化温度的选择是保证足够高的温度使纤维素完全石墨化,较低的温度会导致中间层导电性变差,增加电池的内阻。其次,碳化后需要维持纤维素本身柔性的纤维结构,这主要取决于升温速率的快慢。升温速率过快,会导致纤维素的纤维结构发生剧烈的热收缩,造成最后中间层柔韧性的下降。本发明采用阶段式程序升温,首先慢速升温至中低温阶段,如300度,随后进行一段时间的保温,使纤维素的纤维结构完全舒展定型,然后继续慢速升温至指定温度,即可在碳化后保持原有的纤维结构和韧性,有效的缓解这种热收缩现象。

[0023]

另外,在足够的温度下碳化后,mof前驱体中含有的大量氮元素会转换为活性更高的吡咯氮和吡啶氮状态,这提升了对多硫化物的吸附能力。同时在氩气氛围下碳化,避免了过渡金属的氧化,最后碳化生成的是金属单质纳米颗粒,这一方面提升了材料的电导率,另一方面金属纳米颗粒对多硫化物之间的极性化学吸附更加强烈,进一步缓解了穿梭效应。

[0024]

本发明碳化处理中升至指定温度后要进行2-3h的保温处理,保温时间太长,则会存在氧化腐蚀的问题,也会导致中间层脆性增强,失去柔性。合适的过渡金属盐溶液和二甲基咪唑的浓度选择可以有效的调控mof生长的形貌及尺寸。通过调控材料的组分和制备工艺,协同解决了锂硫电池的穿梭问题。

附图说明

[0025]

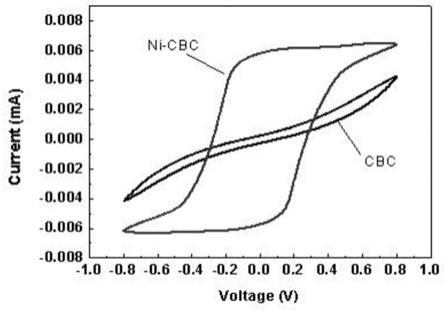

图1以本发明实施例1获得的中间层为电极的对称电池循环伏安测试结果图;

[0026]

图2不同温度热解的中间层充放电曲线。

具体实施方式

[0027]

下面结合实施例及附图进一步解释本发明,但并不以此作为对本申请保护范围的限制。

[0028]

本发明提出的中间层材料主要由过渡金属mof与细菌纤维素组成,碳化后形成碳包覆过渡金属纳米颗粒的碳纤维材料。细菌纤维素拥有一个交联的三维网状结构,大量的活性位点以及纤维素结构引导了mof材料的自组装及生长。过渡金属纳米颗粒与多硫化物之间具有强烈的化学吸附作用,同时可以催化多硫化物的转换,在电池循环中有效的缓解穿梭效应。另一方面,过渡金属的引入提升了纤维素的石墨化程度,进一步提升导电性。同时凭借细菌纤维素优异的纤维结构和柔韧性,高温碳化后保留了原始的纤维网络结构,可独立作为中间层,碳化后形成的碳纤维,作为连续的导电网络为电子的传输提供了路径,极大增强了正极侧的电导率,同时作为物理屏障拦截多硫化物的穿梭,最后协同缓解穿梭效应,提升了电池的性能。

[0029]

实施例一:

[0030]

1.将细菌纤维素水凝胶浸泡在质量分数为5%的氢氧化钠溶液,加热至80度,纯化数小时,随后用去离子水清洗至中性。

[0031]

2.配置0.05m的ni(no3)26h2o水溶液,与细菌纤维素的质量比为(15-20):1,随后将纯化后的细菌纤维素浸泡在该溶液中12小时。

[0032]

3.配置0.4m的2-甲基咪唑溶液,含氮有机物(2-甲基咪唑)与过渡金属盐中金属离子的摩尔比为20:1,倾倒进上一步溶液中,以1000转每分钟的速度快速搅拌15-30分钟,后降低转速至200转每分钟,保持搅拌24小时,进行ni-mof的自组装。

[0033]

本实施例中溶解在80ml水中的1.163g的ni(no3)26h2o,含氮有机物2-甲基咪唑的质量则为2.624g,用于0.06g的细菌纤维素的修饰。

[0034]

4.将与mof材料复合的细菌纤维素水凝胶取出(ni-bc),超声30分钟,去除表面不牢固的mof材料,随后用去离子水清洗至中性;将ni-bc进行冷冻干燥,得到气凝胶。

[0035]

5.将冷冻干燥后制备的过渡金属-纤维素(本实施例为ni-bc)气凝胶进行高温碳化,碳化程序为首先将管式炉的内部空气排尽,通入高纯氩气,随后以2度每分钟升温至300度,保温两小时,再以2度每分钟升温至400度,保温一小时,再以2度每分钟升温至500度,保温一小时,随后以5度每分钟升温至800度,保温两小时,最后自然降温至室温,得到ni-cbc碳气凝胶中间层。

[0036]

6.将该中间层放置于电池正极与隔膜之间,进行电化学测试。

[0037]

图1是直接将导电中间层作为电极进行对称电池的循环伏安测试,结果表明随着过渡金属的掺杂,反应活性电流显著增大,过渡金属掺杂的中间层对多硫化物的转换具有明显的催化作用,相比于普通的碳层能进一步提升电池性能。

[0038]

图2是实施例1不同碳化终了温度热解得到的中间层的充放电曲线比较,可以明显观察到相比于碳化终了温度为800度热解的样品,400度热解的样品极化程度大,放电平台低,这是由于热解温度低,细菌纤维素石墨化程度不足,导电性差,反而增加了电池的内阻。热解温度升高后,细菌纤维素石墨化程度提高,导电性提高,降低了电池的内阻和极化,提升了电池的性能。

[0039]

实施例二:

[0040]

本实施例中间层的制备过程同实施例1,不同之处在于,本实施例中过渡金属盐溶液为0.05m的co(no3)26h2o水溶液,得到碳纤维中间层(co-cbc)。

[0041]

实施例三:

[0042]

本实施例中间层的制备过程同实施例1,不同之处在于,本实施例中过渡金属盐溶液为0.05m的zn(no3)26h2o水溶液,得到碳纤维中间层(zn-cbc)。

[0043]

实施例四:

[0044]

本实施例中间层的制备过程同实施例1,不同之处在于,本实施例中过渡金属盐溶液为0.05m的ce(no3)26h2o水溶液,得到碳纤维中间层(ce-cbc)。

[0045]

实施例五:

[0046]

本实施例中间层的制备过程同实施例1,不同之处在于,本实施例中过渡金属盐溶液为总浓度为0.05m的fe(no3)26h2o与ni(no3)26h2o的水溶液,其中铁、镍的摩尔比为2.5:1,得到碳纤维中间层(fe/ni-cbc)。

[0047]

实施例六:

[0048]

本实施例中间层的制备过程同实施例1,不同之处在于,本实施例中过渡金属盐溶液为总浓度为0.05m的fe(no3)26h2o,co(no3)26h2o的水溶液,其中铁、钴的摩尔比为2.5:1,得到碳纤维中间层(fe/co-cbc)。

[0049]

将上述实施例获得的中间层分别放置于电池正极与隔膜之间,进行电化学测试,测试其相关性能,结果参见表1-4。

[0050]

电化学测试方法:以硫、super p、la133按照6:3:1的比例混合制浆,涂覆在涂炭铝箔上作为正极,负极采用锂片,隔膜为聚丙烯pp隔膜,电解液为1.0m litfsi溶解在dol和dme(体积比1:1)混合溶剂中并含有2wt%lino3添加剂。充放电循环性能测试电压窗口为1.7v-2.8v,接触角测试每次测试溶液用量为2ul,离子电导率与交流阻抗测试均使用autolab电化学工作站测试,振幅为5mv,频率范围为10

5-10-2

hz。将中间层直接作为电极进行对称电池循环伏安测试,电压窗口为0.8v~-0.8v,电解液为上述电解液再额外添加多硫化物。各样品名称缩写:

[0051]

pp:聚丙烯隔膜

[0052]

bc:细菌纤维素

[0053]

cbc:碳化细菌纤维素纤维

[0054]

表1 0.2c循环性能测试结果比较

[0055][0056]

表1为不同样品的循环性能对比,结果表明添加中间层后循环性能明显增加。这主要是因为中间层充当了物理屏障,缓解了多硫化物的穿梭,同时过渡金属的掺杂催化了多硫化物的转换,提高了活性物质的利用率,使得在长循环过程中保持能量的稳定。

[0057]

上述实施例的电池不仅获得了较高的初始容量,在0.2c倍率下循环300圈后仍然保持了1000mah/g左右的比容量,同等条件下电学性能明显提高。

[0058]

表2中间层与水和电解液接触角结果比较

[0059][0060]

表2为不同样品的接触角测试,由于中间层为纤维状的碳层,对水和电解液都具有优异的润湿性,接触角均接近0度,这保证了在电池内部电解液的均匀分散。

[0061]

表3离子电导率测试结果比较

[0062][0063]

表3为不同样品的离子电导率测试,结果表明添加中间层后离子电导率明显提高,说明锂离子的运输得到了改善,由于中间层的网络结构,为锂离子的运输提供了连续的通道。

[0064]

表4装备中间层的电池的交流阻抗测试比较

[0065]

[0066][0067]

表4为不同样品的交流阻抗测试,结果表明中间层的引入明显降低了电荷转移电阻rct,这是由于中间层为碳层,可以提供连续的导电碳网络,缩短电荷转移的距离,提升正极侧电导率,降低电池整体内阻和极化,同时促进了氧化还原反应的进行。

[0068]

实施例七:

[0069]

本实施例中中间层的制备过程同实施例1,不同之处在于,本实施例中选择不同的含氮有机物作为有机配体:1-甲基咪唑、二咪唑基苯、4,4-偶氮吡啶,获得的各中间层电池循环性能测试结果见表5。从表5中可以看出,其中使用1-甲基咪唑为有机配体的中间层不论是初始容量还是循环性能都不如使用2-甲基咪唑的样品,这是由于1-甲基咪唑对过渡金属离子的配位能力弱,无法稳定金属离子,在之后的碳化过程中,无法形成完整的碳包覆的结构,较现有的工艺电学性能也相对改善,而2-甲基咪唑桥联配体配位能力强,碳化后能形成稳定的金属掺杂碳结构,电学性能最优。

[0070]

表5以不同有机配体制备中间层的电池循环性能测试结果比较

[0071][0072]

对比例

[0073]

本实施例过程同实施例1,不同之处在于,本对比例在进行高温碳化时,选择不进行分段处理,直接在2-3℃/min升温至800℃,碳化得到的中间层柔韧性变差,无法独立自支撑作为中间层,也无法装配电池。

[0074]

本发明选用了天然高分子细菌纤维素作为柔性基底,添加过渡金属盐进行复合,通过简单的mof自组装、碳化两步法成功制备柔性的中间层,方便快捷,不使用有机溶剂,缓解了穿梭效应,提升了锂硫电池的性能。本发明选择的细菌纤维素成本低廉,生物可降解,绿色环保,同时具有天然的网络交联纤维结构,是优良的柔性基底材料。此外,本发明的溶剂为水溶液体系,不需要大量的有毒有害等有机试剂,制备过程安全。另一方面,制备的柔性中间层具有自支撑属性,拥有优良的韧性,可以独立作为中间层使用,不需要额外的粘结

剂,不会破坏正极以及隔膜的结构。最后得到的过渡金属修饰的碳纤维中间层,提升正极侧的电导率,并有效捕获多硫化物,提高了锂硫电池的循环和倍率性能。

[0075]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1