辐射降温纱线、辐射降温面料和服装的制作方法

1.本技术涉及服用面料技术领域,具体涉及一种辐射降温纱线、辐射降温面料和服装。

背景技术:

2.随着社会的发展,人们在户外的活动时间日益增加,人们对服用面料的性能需求也不断提升。当户外环境温度较高时,太阳光照射到传统的服用面料表面会使面料发热,容易使人体排出汗液并产生闷热感,影响人们的穿着体验。因此,有必要提供一种兼具良好的降温效果和透气透湿性能的面料以满足人们更高的服用需求。

技术实现要素:

3.有鉴于此,本技术提供一种辐射降温纱线,该纱线由辐射降温纤维并股而成,具有良好的降温效果,采用该辐射降温纱线制备的服用面料可获得较好的辐射降温效果和透气透湿性能,提升人体穿着体验。

4.具体地,第一方面,本技术提供了一种辐射降温纱线,所述辐射降温纱线包括至少两根并股的辐射降温纤维,每一根所述辐射降温纤维包括纤维本体和包覆在所述纤维本体表面的辐射降温层,所述辐射降温层包括聚氨酯基体和嵌设在所述聚氨酯基体中的辐射降温颗粒。

5.本技术实施方式中,所述纤维本体中嵌设有辐射降温颗粒。

6.本技术实施方式中,所述辐射降温层中,辐射降温颗粒的体积占比为1%-40%。

7.本技术实施方式中,所述辐射降温层的厚度为2μm-40μm。

8.本技术实施方式中,所述辐射降温颗粒的粒径为0.2μm-4μm。

9.本技术实施方式中,所述辐射降温层具有微孔结构,所述微孔的孔径为0.01μm-15μm。

10.本技术实施方式中,所述纤维本体的直径为10μm-2mm。

11.本技术实施方式中,所述辐射降温层的厚度小于或等于所述纤维本体的直径。

12.本技术实施方式中,所述辐射降温层的厚度与所述纤维本体的半径之比为1:(1-5)。

13.本技术第一方面提供的辐射降温纱线具有较好的辐射降温效果和透气透湿性能。

14.第二方面,本技术提供了一种辐射降温面料,所述辐射降温面料包括本技术第一方面提供的辐射降温纱线。

15.本技术第二方面提供的辐射降温面料结构简单,具有稳定长效的辐射降温效果。

16.第三方面,本技术还提供一种服装,包括本技术第一方面提供的辐射降温纱线。

附图说明

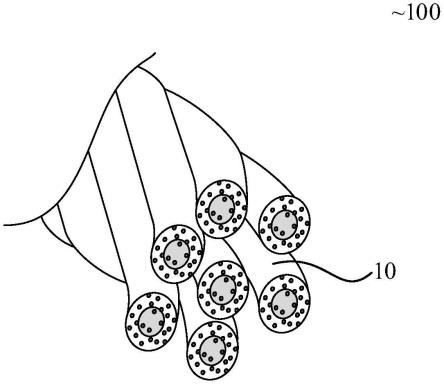

17.图1为本技术一实施例中辐射降温纱线的结构示意图;

18.图2为本技术另一实施例中辐射降温纱线的结构示意图;

19.图3为本技术一实施例中辐射降温纤维的截面结构示意图;

20.图4为本技术另一实施例中辐射降温纤维的截面结构示意图;

21.图5为本技术实施例中辐射降温层的辐射降温原理示意图;

22.图6为本技术一实施例中辐射降温纱线外表面纤维缺失的结构示意图;

23.图7为本技术实施例中辐射降温面料的结构示意图;

24.图8为本技术实施例中服装的结构示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.参见图1-图4,本技术实施例提供了一种辐射降温纱线100,图1和图2为本技术实施例中辐射降温纱线100的结构示意图;图3和图4为本技术实施例中辐射降温纤维10的截面结构示意图。本技术实施例辐射降温纱线100包括至少两根并股的辐射降温纤维10,每一根辐射降温纤维10包括纤维本体1和包覆在纤维本体1表面的辐射降温层2,本技术一些实施例中,纤维本体1内部嵌设有辐射降温颗粒22。辐射降温层2包括聚氨酯基体21和嵌设在聚氨酯基体21中的辐射降温颗粒22。将该辐射降温纱线用于面料和服装的制备中,可使面料和服装获得良好的辐射降温效果和透气透湿性能。

27.本技术实施例中,上述辐射降温纱线100由至少两根相同或不同的辐射降温纤维10并股而成,并股方式可以是加捻并股,也可以是非加捻并股。辐射降温纤维10包括纤维本体1和包覆在纤维本体1表面的辐射降温层2,即纤维本体1为辐射降温纤维10的线芯,辐射降温层2为线芯外的包覆层,也即在辐射降温纤维10的径向方向上由内向外包括纤维本体1和辐射降温层2。其中,纤维本体1为天然或化学原料制成的细长物,即纤维本体1可以是天然纤维本体或化学纤维本体,天然纤维本体包括但不限于棉纤维,蚕丝纤维和毛纤维中的一种或多种,化学纤维本体包括但不限于锦纶、聚酯纤维和丙纶中的一种或多种。本技术实施例中,纤维本体的直径为10μm-2mm,具体可以是10μm、20μm、50μm、100μm、200μm、500μm、1mm、2mm等。

28.本技术实施例可以通过对纤维本体1进行浸涂或喷涂处理制得具有辐射降温层2包覆纤维本体1的核壳结构的辐射降温纤维10。具体地,浸涂处理是通过将纤维本体1置于分散有辐射降温颗粒22的聚氨酯乳液中充分浸泡,浸泡完成后经固化在纤维本体1表面形成辐射降温层2;喷涂处理是通过在纤维本体1表面喷涂分散有辐射降温颗粒22的聚氨酯乳液,喷涂完成后经固化在纤维本体1表面形成辐射降温层2。经浸涂或喷涂处理后可使制得的辐射降温纤维10具有辐射降温层2包覆纤维本体1的核壳结构,纤维本体1相当于核,辐射降温层2相当于壳。此外,通过浸涂处理制得的辐射降温纤维10由于在充分浸泡的过程中,浸泡液体即分散有辐射降温颗粒22的聚氨酯乳液可以渗入纤维本体1中,浸泡液体中的辐射降温颗粒22也可以进入纤维本体1中,从而辐射降温颗粒22不仅可以均匀分布在辐射降温层2中,还可以嵌入纤维本体1内部,有利于使辐射降温颗粒22与纤维本体1的结合更稳

固,从而有利于防止纤维制品在受到磨损或勾丝等外界破坏的情况下出现辐射降温颗粒缺失而导致辐射降温功能的明显下降,使纤维制品保持长效的辐射降温效果,达到延长纤维制品的使用寿命的作用。参见图3,本技术一些实施例中,纤维本体1内部嵌设有辐射降温颗粒22。具有上述结构的纱线100能够较好地反射可见光和红外光等,并以红外辐射方式通过大气窗口发射热量,从而使纱线具备良好的辐射降温效果。

29.本技术实施方式中,辐射降温层2具有微孔结构,即聚氨酯基体21具有微孔结构,辐射降温颗粒22均匀分散嵌设于微孔聚氨酯基体21中。辐射降温层2的微孔孔径可以是0.01μm-15μm,具体例如可以是0.01μm、0.02μm、0.05μm、0.1μm、0.2μm、0.5μm、1μm、2μm、5μm、10μm、15μm等。本技术实施方式中,辐射降温层2中的微孔密度可以是为每平方厘米辐射降温层约含15亿个微孔。

30.本技术中,聚氨酯基体21不仅作为辐射降温颗粒22的分散载体,还提供透气孔道以保证辐射降温层2具有较好的透气透湿性能。采用聚氨酯基体作为辐射降温颗粒的分散载体,可以使固化后的辐射降温层架构更加稳定,从而有利于使纤维保持较稳定的辐射降温效果;另外聚氨酯基体具备微孔结构,可以使空气分子和空气中的气态水分子也得以从辐射降温层的微孔中透过,防止辐射降温层对热气和湿气在纤维中的透过产生阻隔,从而有利于使纤维兼具辐射降温效果和良好透气透湿性能。

31.本技术实施方式中,辐射降温颗粒22在辐射降温层2中主要起辐射降温作用,其中,辐射降温是指辐射降温颗粒能够反射太阳光中的可见光和红外光等,并以红外辐射方式通过大气窗口穿透大气层发射热量而导致的降温。具体地,参见图5,太阳光a以全光谱照射到纱线上,进而照射在辐射降温层2中的辐射降温颗粒22上,该辐射降温颗粒22可反射太阳光中的部分光线b,该光线b包括可见光和红外光,并且以红外辐射的方式通过8μm-13μm波段的大气窗口穿透大气层201发射热量c而达到面料的降温效果。

32.本技术中,辐射降温颗粒22包括能够反射太阳光,并以红外辐射方式通过大气窗口发射热量导致降温的颗粒。本技术一些实施例中,辐射降温颗粒22具体可以是包括二氧化硅、碳化硅、二氧化钛、碳酸钙、硫酸钡、氮化硅、氧化锌、氧化铝、氧化铁、二氧化锆、玉石粉中的一种或多种。一些实施例中,辐射降温颗粒22可以是包括二氧化硅、碳化硅、二氧化钛、碳酸钙、硫酸钡、氮化硅、氧化锌、氧化铝、氧化铁、二氧化锆、玉石粉中的两种或两种以上。本技术中,辐射降温颗粒22在聚氨酯基体21中均匀分散,辐射降温颗粒22的均匀分散可以使纤维10的辐射降温效果更加均匀,进而使纤维制品的辐射降温效果也更加均匀稳定;另外,辐射降温颗粒22分散得越均匀,可使辐射降温层表面整体越平整,进而可使得纤维10表面更平整,从而有利于提高对太阳光的反射率,使面料的降温效果更好。

33.本技术实施方式中,辐射降温颗粒22的尺寸大小对其产生的辐射降温效果具有一定影响,将辐射降温颗粒22的粒径控制在合适范围内可以使辐射降温层更加平滑,有利于提高对太阳光的反射能力,以及提高对太阳光中处于8μm-13μm波段的红外光的反射能力,从而使辐射降温层发挥出更好的辐射降温效果。本技术实施例中,辐射降温颗粒22的粒径可控制为0.2μm-4μm,具体可以是0.2μm、0.5μm、1μm、2μm、3μm、4μm等。辐射降温颗粒22的具体形状不限,例如可以是球状、椭球状、棒状等。

34.本技术中,辐射降温层2单位面积上的辐射降温颗粒22的含量也可一定程度影响辐射降温效果。辐射降温颗粒含量过低一方面可能导致辐射降温层2对太阳光(包括可见光

和红外光等)的反射能力降低,进而导致面料的辐射降温效果不理想;另一方面辐射降温颗粒可能由于含量不足而难以嵌入纤维本体内部,导致纤维的辐射降温性能稳定性减弱,使用寿命难以得到延长。为了使辐射降温层可以发挥较好的辐射降温效果且纤维的辐射降温性能稳定性得以提高,本技术实施例在单位面积的辐射降温层2中添加尽可能充足的辐射降温颗粒22。但由于单位面积上通过辐射降温颗粒22反射的可见光和红外光等是有限的,过量添加辐射降温颗粒可能造成辐射降温颗粒的有效利用率降低,进而造成辐射降温颗粒的浪费和面料制备成本的增加。此外,辐射降温颗粒的添加量过大可能导致辐射降温颗粒在聚氨酯中的分散难度增大,容易发生团聚,进而影响纤维的透气透湿能力。

35.本技术实施例中,可选地,将每平方米辐射降温层2中的辐射降温颗粒22的含量控制为2g-60g,具体可以是将每平方米辐射降温层2中的辐射降温颗粒22的含量控制为2g、5g、10g、15g、20g、25g、30g、35g、40g、45g、50g、55g、60g等。将单位面积上的辐射降温颗粒控制在上述合适的范围内有利于纤维获得较佳的辐射降温性能,提高辐射降温颗粒的有效利用率,还可以使辐射降温层具有较多的微孔结构保持纤维的透气透湿性能,增强纤维的结构稳定性,从而有利于使纤维制品获得更好的辐射降温、透气透湿和结构稳定等方面的综合性能。每平方米辐射降温层中的辐射降温颗粒含量处于上述范围的辐射降温层中,辐射降温颗粒的体积占比为1%-40%,具体可以是1%、2%、5%、10%、15%、20%、25%、30%、35%、40%等。

36.本技术实施方式中,上述辐射降温颗粒的含量还可以影响最终形成的辐射降温层厚度。具体地,辐射降温颗粒的含量越低,浸泡液体的粘度越小,最终形成的辐射降温层厚度越薄,反之,辐射降温颗粒的含量越高,浸泡液体的粘度越大,最终形成的辐射降温层厚度越厚。本技术实施方式中,辐射降温层的厚度小于或等于纤维本体的直径。本技术一些实施方式中,辐射降温层的厚度与纤维本体的半径之比为1:(1-5),该比值具体可以是1:1、1:1.5、1:2、1:3、1:4、1:5等。

37.本技术实施方式中,辐射降温层的厚度可对纤维的辐射降温效果和透气透湿性能产生影响,具体地,辐射降温层的厚度过薄可能由于辐射降温颗粒不足而导致辐射降温效果不佳,而辐射降温层的厚度过厚可能导致纤维的直径过大,不利于纤维缠绕形成纱线,且可能造成由纱线编织而成的面料柔软度下降,服用舒适度降低。本技术实施例中,将辐射降温层的厚度控制为2μm-40μm,具体可以为2μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm等。辐射降温层的厚度处于该范围内的纤维可以获得较好的辐射降温效果,且由该纤维制得的纱线、面料和服装可具有较好的柔软度。

38.本技术实施方式中,纤维制品包括由纤维缠绕而成的纱线、由纱线编织而成的面料、由面料缝制而成的服装等,但不限于此。本技术实施例中,由至少两根纤维10并股而成的纱线100外表面为均匀的辐射降温层,且该纱线100具有较大的比表面积,有利于反射更多的太阳光,从而发挥更好的辐射降温效果。另外,由于每根辐射降温纤维10都具有完整的辐射降温层结构,可单独发挥辐射降温作用而不受其它并股的纤维的影响,参见图6,纱线100表面的纤维10a由于磨损或勾丝等外界因素而被破坏的情况下,纱线100内部的纤维10b外露成为新的外表面,可以继续发挥辐射降温功能,从而避免纱线100的辐射降温效果的明显下降,有利于纱线在发挥辐射降温的作用上获得更强的稳定性和更长的使用寿命。

39.本技术实施例提供的上述纱线具有较好的辐射降温效果、透气透湿性能和更长的

使用寿命。

40.参见图7,本技术实施例还提供了一种辐射降温面料200,包括本技术提供的上述辐射降温纱线100,该辐射降温面料200具体可以是由辐射降温纱线100以机织或针织的方式编织而成,具有较好的辐射降温效果和透气透湿性能。

41.本技术实施方式中,由于每股纱线都由具有完整辐射降温层结构的纤维并股而成,面料的辐射降温效果不易在面料因磨损或勾丝等外界因素而被破坏的情况下出现明显降低,即面料的辐射降温性能稳定性更强,能够更好地保持长效的辐射降温效果。

42.另外,辐射降温面料通过纱线的编织可以形成良好的透气通道a,且由于纱线已具备辐射降温效果,面料表面无需再设置辐射降温涂覆层,空气分子和空气中的气态水分子较易通过透气通道a穿透面料,使面料具有较好的透气透湿性能。

43.参见图8,本技术还提供一种服装300,包括本技术上述的辐射降温纱线。该服装具有较好的辐射降温效果和透气透湿性能,可更大程度地提升人体穿着体验。

44.为突出本技术的有益效果,设置以下实施例和对比例:

45.实施例1

46.采用本技术辐射降温纱线编织成辐射降温面料,面料表面不再设置涂覆层。构成辐射降温纱线的辐射降温纤维包括直径为60μm的纤维本体和包覆在纤维本体表面的厚度为10μm-15μm的辐射降温层,辐射降温层包括多孔聚氨酯和嵌设在多孔聚氨酯中的辐射降温颗粒,辐射降温层中辐射降温颗粒的体积占比约15%。

47.对比例1

48.与实施例1的区别仅在于,面料采用常规纱线编织而成。常规纱线由实施例1的辐射降温纱线中的辐射降温纤维的纤维本体构成。

49.对比例2

50.与实施例1的区别仅在于,面料采用常规纱线编织而成,且面料表面设置有辐射降温涂覆层,辐射降温涂覆层的组成结构与实施例1辐射降温纱线中的辐射降温纤维表面的辐射降温层一致。

51.将实施例1和对比例1-2中的面料进行降温性能和透气透湿性能检测,测试结果如下表1所示。

52.降温性能和透气透湿性能的检测条件为:环境温度303.15k,对流放热系数10w/m2*k,大气质量am1.5,大气压力100pa。

53.表1面料降温性能和透气透湿性能检测结果

[0054][0055]

由表1的结果可知,相比对比例1和对比例2,本技术实施例1中的面料由于采用了

本技术辐射降温纱线编织而成,获得了更好的辐射降温效果和透气透湿性能。

[0056]

其中,对比例1中的面料采用常规纱线编织而成,难以获得较好的辐射降温效果。对比例2中的面料在采用常规纱线进行编织的基础上,还在面料表面设置一层辐射降温涂覆层,因此对比例2中面料的辐射降温效果相比对比例1得到提高,但由于辐射降温涂覆层对空气分子和空气中的水分子在面料中的透过具有一定的阻隔作用,因此面料的透气透湿性能相比实施例1更低。

[0057]

相比实施例1,对比例2的辐射降温效果和透气透湿性能都更差,这是由于相同面积的面料上,对比例2中辐射降温层的表面积小于实施例1中辐射降温层的表面积,使得对比例2中辐射降温层的辐射降温能力较差;另外,对比例2中的辐射降温涂覆层对空气分子和空气中的水分子在面料中的透过具有一定的阻隔作用,因此对比例2中面料的透气透湿性能也较差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1