一种电机槽绝缘用芳纶绝缘纸基材料及制备方法与流程

1.本发明涉及一种电机槽绝缘用芳纶绝缘纸基材料及制备方法,属于绝缘材料与特种纸工业交叉技术领域。

背景技术:

2.借助于国家政策的支持与财政补贴,我国新能源车用电机得到了快速发展。国内很多高校、研究机构、汽车生产商相继投入到新能源汽车电机的研发中,并且取得了一定成果。随着人们对汽车的节能、环保、安全以及稳定性、高续航等性能要求不断提高,驱动电机也不断向小型化、高功率、轻量化方向转变。绝缘材料作为驱动电机的重要组成部分,对电机性能提升起到决定性作用,因此机械强度高,绝缘性能好,导热性能优异绝缘材料是未来驱动电机用绝缘材料的必然发展趋势。

3.芳纶纸是以芳纶短切纤维和芳纶沉析纤维为原料,采用现代湿法抄造工艺制备而成。具有机械强度高、绝缘性能好、耐高温、本质阻燃等特点,因此芳纶纸及其复合材料是新能源汽车电机绝缘领域的理想材料。常规芳纶短切纤维表面比较光滑,在纸张抄造过程中与沉析纤维结合不紧密,造成纸基材料撕裂强度低。因此传统芳纶纸在应用过程尤其是在用于插槽部位绝缘时存在导热性能差,边缘易开裂等问题,造成驱动电机温升过高,局部绝缘层破坏最终导致驱动电机绝缘系统失效。为了避免此类问题的发生,必须对芳纶纸的撕裂强度与导热性能进行优化改进。

4.专利cn207765231u公布了一种用于新能源汽车电机的h级绝缘材料制备方法,该绝缘材料是由芳纶纸、聚酯薄膜以及无机-有机混抄纸多层复合而成,具有优异的绝缘性能和抗撕裂性能,但是此材料为多层复合材料,层与层之间存在界面效应,热传递较慢,导热率低,过高的温度富集又会导致材料分层最后造成绝缘层失效。专利cn109098043a公开了硅树脂涂层芳纶纸及其制造方法,将芳纶纸与硅树脂涂层由粘结剂粘结制得多层复合芳纶绝缘材料。因为该材料表层为环氧改性有机硅树脂,因此具有良好的耐候性和绝缘性能,但相对于芳纶纸,环氧树脂柔韧性差,加工工艺性差,不适用于能源汽车电机槽绝缘,因此开发一种适用于新能源汽车电机槽绝缘用芳纶绝缘纸基材料具有重要的价值。

技术实现要素:

5.本发明针对现有技术存在的不足,提供一种电机槽绝缘用芳纶绝缘纸基材料及制备方法,所述的芳纶绝缘纸基材料不仅具有传统芳纶纸优异的绝缘性能、耐高温以及阻燃性能,还进一步提高了芳纶纸的撕裂强度和导热性能,可以解决现有芳纶纸导热率低,槽底边缘易撕裂等问题。

6.本发明解决上述技术问题的技术方案如下:一种电机槽绝缘用芳纶绝缘纸基材料,所述的芳纶绝缘纸基材料包括异形间位芳纶短切纤维、间位芳纶沉析纤维和高导热填料。

7.进一步的,按照重量份数计,所述的芳纶绝缘纸基材料包括常规间位芳纶短切纤

维0-30份、异形间位芳纶短切纤维20-50份、间位芳纶沉析纤维20-50份和高导热填料10-40份。

8.进一步的,所述的高导热填料为氧化铝、氧化硅、氮化硼中的一种或几种复配组合。

9.进一步的,所述的高导热填料的粒径为20-100μm。

10.本发明还公开了所述电机槽绝缘用芳纶绝缘纸基材料的制备方法,所述的制备方法包括如下步骤:s1、将间苯二甲酰氯与间苯二胺等摩尔比加入到聚合溶剂中进行聚合反应,然后加入氧化钙,中和聚合液中的盐酸,经过滤得到间位芳纶聚合液;s2、将步骤s1制备的间位芳纶聚合液采用湿法纺丝工艺,经喷丝板喷丝,高温凝固浴,室温凝固浴,水洗,烘干,热牵伸,卷曲及切断工序,制得异形间位芳纶短切纤维;s3、取绝干的常规间位芳纶短切纤维和步骤s2制备的异形间位芳纶短切纤维,加入分散剂进行第一次疏解分散;然后加入间位芳纶沉析纤维进行第二次疏解分散得到间位芳纶纤维浆料;s4、将步骤s3制得的间位芳纶纤维浆料中加入高导热填料,然后加水调节浆料浓度并进行第三次疏解分散得到混杂纤维浆料;s5、将步骤s4制得的混杂纤维浆料采用湿法分层复合抄造工艺经脱水成型、压榨、烘干得到芳纶绝缘纸基材料原纸;s6、将步骤s5制得的芳纶绝缘纸基材料原纸经高温压光整饰即得到所述的电机槽绝缘用芳纶绝缘纸基材料。

11.进一步的,步骤s1中,所述的聚合溶剂为n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的一种或两种组合。

12.进一步的,步骤s2中,所述喷丝板喷丝操作的喷丝孔形状为扇形、腰果形或梨形;所述高温凝固浴和室温凝固浴为10%-70%的dmac水溶液,所述高温凝固浴的温度为40-80℃;高温凝固浴的处理,可以降低纤维结晶速度,提高纤维结晶均一性,从而提升纤维强度和稳定性。

13.所述热牵伸的温度为180~300℃;步骤s2制得的异形间位芳纶短切纤维的异形度为10%-50%,纤度为1.0-2.5d。

14.进一步的,步骤s3中,所述的分散剂为聚丙烯酰胺、聚乙二醇辛基苯基醚、聚甲基丙烯酸、聚氧化乙烯和聚乙烯吡咯烷酮中的一种或几种组合;分散剂用量为常规间位芳纶短切纤维和异形间位芳纶短切纤维绝干质量和的0.5%-1.3%。

15.进一步的,步骤s4中,加水调节后混杂浆料最终浓度为0.06%-0.1%。

16.进一步的,步骤s5中,烘干温度为80-120℃;步骤s6中,所述高温压光过程中,压光温度为250-330℃,压光线压力为190-300n/mm,压光辊车速为10-15m/min。

17.本发明的有益效果是:(1)本发明所述电机槽绝缘用芳纶绝缘纸基材料及制备方法中,通过加入异形间位芳纶短切纤维,纺丝工艺的优化提高了纤维的机械强度,短切纤维异形化增加了纤维的

比表面积,提升了间位芳纶短切纤维和间位芳纶沉析纤维的界面结合强度,提高纸张撕裂强度。

18.(2)本发明所述电机槽绝缘用芳纶绝缘纸基材料及制备方法中,在纸张抄造过程中通过浆内添工艺使高导热填料均匀分散在芳纶纸三维网状结构中,从而提高纸基材料的导热率,通过本发明方法制得的芳纶绝缘纸基材料不仅具有传统芳纶纸优异的绝缘性能、耐高温以及阻燃性能,还进一步提高了芳纶纸的撕裂强度和导热性能,可以解决现有芳纶纸导热率低,槽底边缘易撕裂等问题。

19.(3)本发明所述电机槽绝缘用芳纶绝缘纸基材料及制备方法中,在间位芳纶纤维浆料中加入高导热填料,可以使最终芳纶绝缘纸基材料产品具有较高强度,又能确保芳纶绝缘纸基材料产品具有很好的导热性,如果将高导热填料加入到纺丝工艺中,则会导致异形间位芳纶短切纤维的强度下降,最终影响芳纶绝缘纸基材料产品的强度,如果为了保证强度,减少了高导热填料的加入量,则会导致芳纶绝缘纸基材料产品的导热性下降;另外,本发明所述方法中,异形间位芳纶短切纤维强度较高,由于异形短切纤维比表面积较大,与沉析纤维结合位点较多,所制得的芳纶绝缘纸基材料具有较高机械强度,不需要进行额外磨浆处理,工艺步骤简单,生产效率高,因此采用本发明所述方法得到的芳纶绝缘纸基材料既具有较高的强度又具有很好的导热性能,而且制备效率高。

20.(4)本发明所述电机槽绝缘用芳纶绝缘纸基材料及制备方法中,高导热填料的粒径限制为20-100μm,更利于得到强度性能高、导热性能好的芳纶绝缘纸基材料,如果高导热填料的粒径小于20μm,则在湿法分层复合抄造工艺过程中,高导热填料容易流失,导致最终的产品中,高导热填料含量降低,导热性能下降;如果高导热填料的粒径大于100μm,在芳纶绝缘纸基材料中存在颗粒度较大的物质,会导致芳纶绝缘纸基材料的强度性能下降。

21.(5)本发明所述电机槽绝缘用芳纶绝缘纸基材料及制备方法中,喷丝孔形状为扇形、腰果形或梨形,可以避免异形间位芳纶短切纤维的表面太光滑,提升纸张抄造过程中与沉析纤维的结合紧密度,提升芳纶绝缘纸基材料的撕裂强度。

具体实施方式

22.下面对本发明的具体实施方式做详细说明。本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受公开的具体实施例的限制。

23.除非另有定义,本文所使用的所有技术和科学术语与本发明所属技术领域的技术人员通常理解的含义相同。所使用的术语只为描述具体实施方式,不为限制本发明。

24.电机槽绝缘用芳纶绝缘纸基材料的制备方法,所述的制备方法包括如下步骤:s1、将间苯二甲酰氯与间苯二胺等摩尔比加入到聚合溶剂中进行聚合反应,然后加入氧化钙,中和聚合液中的盐酸,调节至体系的ph为中性,经过滤得到间位芳纶聚合液;s2、将步骤s1制备的间位芳纶聚合液采用湿法纺丝工艺,经喷丝板喷丝,高温凝固浴,室温凝固浴,水洗,烘干,热牵伸,卷曲及切断工序,制得异形间位芳纶短切纤维;s3、取绝干的常规间位芳纶短切纤维和步骤s2制备的异形间位芳纶短切纤维,加入分散剂进行第一次疏解分散;然后加入间位芳纶沉析纤维进行第二次疏解分散得到间位芳纶纤维浆料;

如果配方成分中常规间位芳纶短切纤维的用量为0时,则该步骤s3只进行一次疏解分散,具体操作为:将步骤s2制备的异形间位芳纶短切纤维和间位芳纶沉析纤维加入分散剂进行疏解分散;s4、将步骤s3制得的间位芳纶纤维浆料中加入高导热填料,然后加水调节浆料浓度并进行第三次疏解分散得到混杂纤维浆料;s5、将步骤s4制得的混杂纤维浆料采用湿法分层复合抄造工艺经脱水成型、压榨、烘干得到芳纶绝缘纸基材料原纸;s6、将步骤s5制得的芳纶绝缘纸基材料原纸经高温压光整饰即得到所述的电机槽绝缘用芳纶绝缘纸基材料。

25.按照重量份数计,所述的芳纶绝缘纸基材料包括常规间位芳纶短切纤维0-30份、异形间位芳纶短切纤维20-50份、间位芳纶沉析纤维20-50份和高导热填料10-40份。

26.所述的高导热填料为氧化铝、氧化硅、氮化硼中的一种或几种复配组合。所述的高导热填料的粒径为20-100μm。

27.步骤s1中,所述的聚合溶剂为n,n-二甲基甲酰胺(dmf)和n,n-二甲基乙酰胺(dmac)中的一种或两种组合。

28.步骤s2中,所述喷丝板喷丝操作的喷丝孔形状为扇形、腰果形或梨形;所述高温凝固浴和室温凝固浴为10%-70%的dmac水溶液,所述高温凝固浴的温度为40-80℃;其中高温凝固浴和室温凝固浴的时长均不小于5min;所述热牵伸的温度为180~300℃;步骤s2制得的异形间位芳纶短切纤维的异形度为10%-50%,纤度为1.0-2.5d。

29.步骤s3中,所述的分散剂为聚丙烯酰胺、聚乙二醇辛基苯基醚、聚甲基丙烯酸、聚氧化乙烯和聚乙烯吡咯烷酮中的一种或几种组合;分散剂用量为常规间位芳纶短切纤维和异形间位芳纶短切纤维绝干质量和的0.5%-1.3%。

30.步骤s4中,加水调节后混杂浆料最终浓度为0.06%-0.1%。

31.步骤s5中,烘干温度为80-120℃;步骤s6中,所述高温压光过程中,压光温度为250-330℃,压光线压力为190-300n/mm,压光辊车速为10-15m/min。

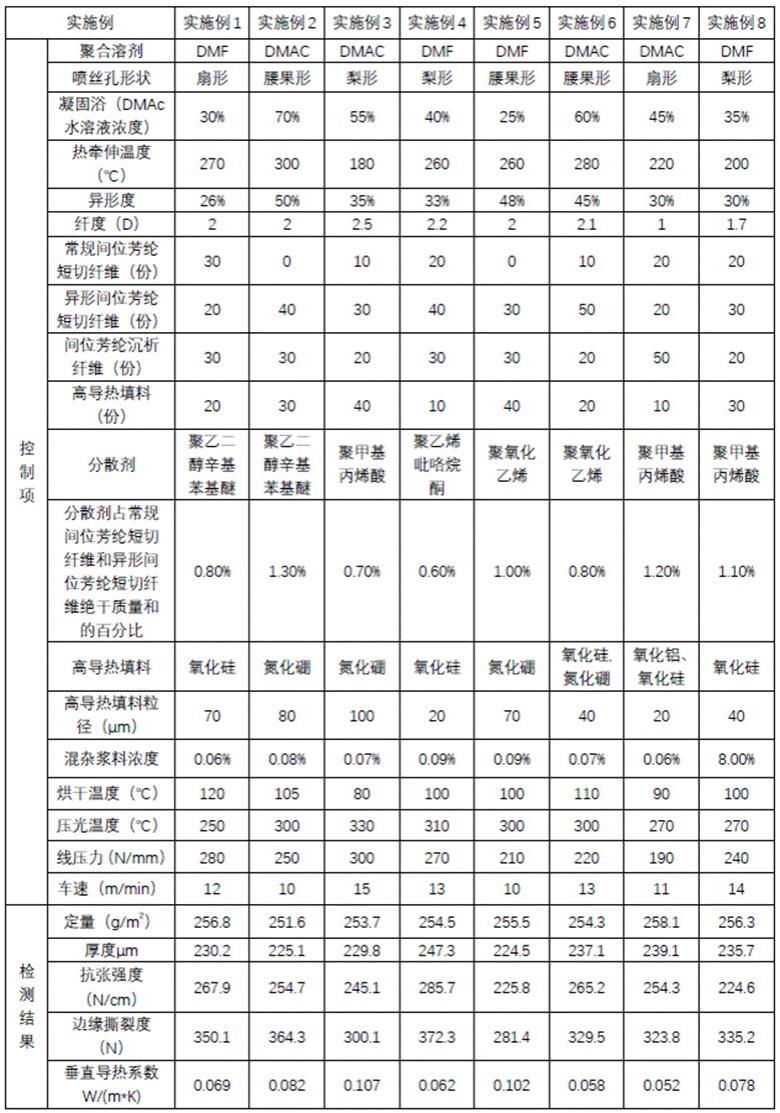

32.实施例1-8按照上述方法进行电机槽绝缘用芳纶绝缘纸基材料的制备,具体的工艺条件及检测结果见表1。

33.表1实施例1-8的工艺条件及检测结果

对比例1采用实施例2相同的方法制备电机槽绝缘用芳纶绝缘纸基材料,不同之处在于,喷丝孔形状更改为圆形,具体的工艺条件及性能检测数据见表2。

34.从实施例2和对比例1的实验数据比对可以看出:实施例2中采用本发明所述喷丝孔形状为腰果形,得到的芳纶绝缘纸基材料具有更高的抗张强度和边缘撕裂度,而对比例1

中的喷丝孔形状为圆形,则芳纶绝缘纸基材料的抗张强度和边撕裂度偏差,说明采用本发明所述的纺丝方式更利于得到性能优异的芳纶绝缘纸基材料。因为,采用圆形的喷丝孔形状,得到的异形间位芳纶短切纤维的表面太光滑,纸张抄造过程中异形间位芳纶短切纤维与沉析纤维的结合紧密度较差,最终导致芳纶绝缘纸基材料的边缘撕裂度和抗张强度变差,而采用本发明所述喷丝孔的形状得到的异形间位芳纶短切纤维,可以有效提升纸张抄造过程中与沉析纤维的结合紧密度,提升芳纶绝缘纸基材料的边缘撕裂度和抗张强度。

35.对比例2采用实施例2相同的方法制备电机槽绝缘用芳纶绝缘纸基材料,不同之处在于,不加入高导热填料,具体的工艺条件及性能检测数据见表2。

36.从实施例2和对比例2的实验数据比对可以看出:如果不加入高导热材料,则得到的芳纶绝缘纸基材料垂直导热系数很小,导热性能较差,无法满足实际应用的需求。

37.对比例3采用实施例2相同的方法制备新能源汽车电机槽绝缘用芳纶绝缘纸基材料,不同之处在于,将异形间位芳纶短切纤维替代为常规间位芳纶短切纤维,具体的工艺条件及性能检测数据见表2。

38.从实施例2和对比例3的实验数据比对可以看出:对比例3中,没有使用本发明所述的异形间位芳纶短切纤维,只是使用了常规的间位芳纶短切纤维,则最终得到的芳纶绝缘纸基材料强度性能和导热性能都相对较差,而实施例2采用本发明所述异形间位芳纶短切纤维,则最终得到的芳纶绝缘纸基材料强度性能和导热性能更加优异。因为本发明方法中,采用的异形间位芳纶短切纤维,可以有效提升纸张抄造过程中与沉析纤维的结合紧密度,提高产品的强度性能,同时通过浆内添工艺使高导热填料均匀分散在芳纶纸三维网状结构中,从而提高纸基材料的导热率。而对比例3中的方法里,没有使用本发明的异形间位芳纶短切纤维,常规间位芳纶短切纤维和间位芳纶沉析纤维之间的结合紧密度低,导致最终产品的强度性能下降,同时因为两种纤维之间的结合紧密度低,也会导致芳纶绝缘纸基材料制备过程中,高导热填料容易流失,间接导致最终产品的导热性能下降。

39.对比例4采用实施例2相同的方法制备电机槽绝缘用芳纶绝缘纸基材料,不同之处在于,高导热填料氮化硼的粒径为10μm,具体的工艺条件及性能检测数据见表2。

40.对比例5采用实施例2相同的方法制备电机槽绝缘用芳纶绝缘纸基材料,不同之处在于,高导热填料氮化硼的粒径为120μm,具体的工艺条件及性能检测数据见表2。

41.从对比例4和实施例2的数据比对可以看出:高导热填料的粒径太小,会导致芳纶绝缘纸基材料的导热性能下降,因为高导热填料的粒径太小,则在湿法分层复合抄造工艺过程中,高导热填料容易流失,导致最终的产品中,高导热填料含量降低,导热性能下降。

42.从对比例5和实施例2的数据比对可以看出:高导热填料的粒径太大,会导致芳纶绝缘纸基材料的强度性能下降,因此采用本发明所述高导热填料的粒径范围,更利于得到强度性能高、导热性能好的芳纶绝缘纸基材料。

43.对比例6采用实施例2相同的方法制备电机槽绝缘用芳纶绝缘纸基材料,不同之处在于,直

接在纺丝过程中加入高导热填料氮化硼。具体的工艺步骤为:s1、将间苯二甲酰氯与间苯二胺等摩尔比加入到聚合溶剂中进行聚合反应,然后加入氧化钙,中和聚合液中的盐酸,调节至体系的ph为中性,经过滤得到间位芳纶聚合液,然后在间位芳纶聚合液中加入高导热填料氮化硼;s2、将步骤s1制备的间位芳纶聚合液采用湿法纺丝工艺,经喷丝板喷丝,高温凝固浴,室温凝固浴,水洗,烘干,热牵伸,卷曲及切断工序,制得异形间位芳纶短切纤维;s3、取步骤s2制备的异形间位芳纶短切纤维和间位芳纶沉析纤维,加入分散剂进行疏解分散得到间位芳纶纤维浆料;s4、然后加水调节浆料浓度并进行再次的疏解分散得到混杂纤维浆料;s5、将步骤s4制得的混杂纤维浆料采用湿法分层复合抄造工艺经脱水成型、压榨、烘干得到芳纶绝缘纸基材料原纸;s6、将步骤s5制得的芳纶绝缘纸基材料原纸经高温压光整饰即得到所述的电机槽绝缘用芳纶绝缘纸基材料。

44.其他具体的工艺条件及性能检测数据见表2。

45.由对比例6和实施例2的实验数据比对可以看出,如果将高导热填料加入到纺丝工艺中,则会导致异形间位芳纶短切纤维的强度下降,最终影响芳纶绝缘纸基材料产品的强度,如果为了保证强度,减少了高导热填料的加入量,则会导致芳纶绝缘纸基材料产品的导热性下降,而采用本发明所述方法在间位芳纶纤维浆料中加入高导热填料,可以使最终芳纶绝缘纸基材料产品具有较高强度,又能确保芳纶绝缘纸基材料产品具有很好的导热性。

46.表2对比例1-6的工艺条件及检测结果

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合穷举,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

47.对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围,本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1