一种中速定量滤纸及其制备方法与流程

1.本发明属于定量滤纸制备技术领域,具体涉及一种中速定量滤纸及其制备方法。

背景技术:

2.滤纸是实验室常用过滤介质,其作用是使得固液分离。滤纸主要包括定性滤纸、定量滤纸和层析定性分析滤纸三种。

3.1、定性滤纸:

4.通常残留灰分较多,仅供一般的定性分析和用于过滤沉淀或溶液中悬浮物用,不能用于质量分析。

5.定性滤纸一般采用自然过滤,利用滤纸体和截留固体微粒的能力,使液体和固体分离;由于滤纸的机械强度和韧性都较差,尽量少用抽滤的办法过滤,如必须加快过滤速度,为防止穿滤而导致过滤失败,在气泵过滤时,可根据抽力大小在漏斗中叠放2~3层滤纸,在用真空抽滤时,在漏斗先垫一层致密滤布,上面再放滤纸过滤;滤纸最好不要过滤热的浓硫酸或硝酸溶液。

6.滤纸有快速滤纸、慢速滤纸和中速滤纸之分,其中,快速滤纸的特点是纸质疏松,斑点易扩散,适合于rf值较大的样品和粘度较大的展开剂;慢速滤纸的特点是斑点不易扩散,适合于rf值较小的样品和粘度较小的展开剂,但展开时间较长;中速滤纸介于两者之间。

7.通常可以按照滤纸的孔径,将定性滤纸分为快速、中速和慢速三种,它们的孔径依次为80~120μm、30~50μm、1~3μm。

8.2、定量滤纸:

9.定量滤纸主要用于过滤后需要灰化称量分析实验,即定量化学分析中重量法分析试验和相应的分析试验,其每张滤纸灰化后的灰分重量是个定值。

10.定量滤纸在制造过程中,纸浆经过盐酸和氢氟酸处理,并经过蒸馏水洗涤,将纸纤维中大部分杂质除去,所以灼烧后残留灰分很少,对分析结果几乎不产生影响,适于作精密定量分析。灰化后产生灰分的量不超过0.0009%。

11.滤纸有快速滤纸、慢速滤纸和中速滤纸之分,其中,快速滤纸的特点是纸质疏松,斑点易扩散,适合于rf值较大的样品和粘度较大的展开剂;慢速滤纸的特点是斑点不易扩散,适合于rf值较小的样品和粘度较小的展开剂,但展开时间较长;中速滤纸介于两者之间。

12.通常可以按照滤纸的孔径,将定量滤纸分为快速、中速和慢速三种,它们的孔径依次为80~120μm、30~50μm、1~3μm。

13.3、层析定性分析滤纸:

14.层析定性分析滤纸主要是在纸色谱分析法中用作担体,进行待测物的定性分离层析定性分析滤纸有1号和3号两种,每种又分为快速、中速和慢速三种。

15.现有的定性滤纸大多采用单一的木浆作为原料,对于这种单一纤维材料,为了提

高过滤精度就要缩小孔径,因而会增大过滤阻力,缩短实用寿命;为了减小过滤阻力,延长使用寿命,就要增大孔径,然而会降低过滤精度,所以难以通过微观孔隙的调节来平衡过滤精度和过滤阻力等性能参数;另外该类定性滤纸的耐水性差,经过短时间的过滤便容易导致纸张破漏。

16.专利申请cn113445365a公开了一种定量滤纸及其制备方法,是由碱处理过的棉短绒浆、阔叶木浆、混合植物纤维等制成,其中,混合植物纤维包括桑树纤维、构树纤维、青檀纤维、苎麻纤维或芦荟棉纤维中的一种或多种组合。该专利申请的定量滤纸灰分含量高,不满足定量滤纸要求,孔径略小,无法满足中速定量滤纸的使用需求。

17.如何制备一种性能优异的中速定量滤纸仍然有很多技术问题亟待解决。

技术实现要素:

18.针对现有技术存在的不足,本发明的目的在于提供一种中速定量滤纸及其制备方法,灰分低,孔径适当,符合中速标准,具有优异的过滤性能。

19.为了实现上述目的,本发明采用如下技术方案:

20.一种中速定量滤纸,是由流进面层和流出面层两部分组成,以重量份计,所述流进面层是由20~40份针叶木浆、40~50份棉短绒浆、5~7份炭气凝胶粉末、8~10份洋车前子壳浆、10~15份巨芒草浆、5~7份支化聚乙烯亚胺混合制成,所述流出面层是由20~40份阔叶木浆、30~80份棉短绒浆、20~40份巨芒草浆混合制成;其中,所述炭气凝胶粉末是将麻纤维经溶胀、冻融、再生、干燥处理后炭化而得。

21.优选的,所述的针叶木浆、棉短绒浆、洋车前子壳浆、巨芒草浆、阔叶木浆分别用其5~7倍重量的混合酸浸泡,再利用质量浓度22~25%浓氨水调节ph=7,最后用离子交换过的纯水或蒸馏水洗净即可;其中,在混合酸中包含1mol/l氢氟酸和1mol/l盐酸。

22.进一步优选的,浸泡时间为2~3小时。

23.优选的,以重量份计,所述炭气凝胶粉末的制备方法如下:先将1份麻纤维粉碎成粒径50~100目的麻纤维粉末,接着将麻纤维粉末加入50~55份氢氧化钠聚乙二醇4000混合水溶液中,300~400r/min搅拌10~12小时,在-18~-20℃冷冻12小时,室温解冻后以15000~20000r/min搅拌30~40分钟,完成冻融处理,再在-18~-20℃冷冻5小时,倒入40~42份1~2mol/l盐酸水溶液中进行纤维素再生,利用去离子水每12小时置换一次溶剂,置换4次,超临界干燥,在氮气气氛下,升温至680~700℃炭化2~3小时,粉碎至50~100目,即得;其中,所述氢氧化钠聚乙二醇4000混合水溶液是将氢氧化钠和聚乙二醇4000加入去离子水中,搅拌至完全溶解而得,氢氧化钠、聚乙二醇4000和去离子水的质量比为1:0.1:10。

24.进一步优选的,超临界干燥的压力为7mpa,温度为45℃,干燥时间为2小时。

25.进一步优选的,炭化时升温速率为5~7℃/min。

26.优选的,所述洋车前子壳浆的制备方法如下:先将洋车前子壳利用其10~12倍的质量浓度8~10%氢氧化钠溶液进行蒸煮处理,清水冲洗3~5次,加水打浆获得叩解度50~60

°

sr的洋车前子壳浆。

27.进一步优选的,蒸煮处理的工艺条件为:80~90℃蒸煮3~4小时。

28.优选的,所述巨芒草浆的制备方法如下:先将巨芒草利用其10~12倍的质量浓度8~10%氢氧化钠溶液进行蒸煮处理,清水冲洗3~5次,加水打浆获得叩解度50~60

°

sr的巨

芒草浆。

29.进一步优选的,蒸煮处理的工艺条件为:80~90℃蒸煮2~3小时。

30.上述一种中速定量滤纸的制备方法,具体步骤如下:

31.(1)先将配方量的针叶木浆、棉短绒浆混合均匀,得到流进面层浆料,接着将流进面层浆料置于多层流浆箱中的一层,通过成形网滤水成形,得到流进面层基材;

32.(2)再将配方量的炭气凝胶粉末、洋车前子壳浆、巨芒草浆混合均匀,接着加入配方量的支化聚乙烯亚胺,50~60℃搅拌反应30~40分钟,加入n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰,升温至80~90℃,保温搅拌100~120分钟,得到预混浆料;将预混浆料均匀喷涂在流进面层基材表面,继续喷涂质量浓度8~10%乙二醛水溶液,静置3~4小时,得到流进面层;

33.(3)然后将配方量的阔叶木浆、棉短绒浆、巨芒草浆混合均匀,得到流出面层浆料;

34.(4)最后将流出面层浆料转移至多层流浆箱中,缓慢流入到流进面层进行复合,脱水成形,50~60℃干燥6~8小时,即得。

35.优选的,步骤(2)中,n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰的用量分别为洋车前子壳浆重量的0.008%、0.01%。

36.优选的,步骤(2)中,乙二醛水溶液的体积为洋车前子壳浆、巨芒草浆的体积总和。

37.与现有技术相比,本发明具有如下有益效果:

38.本发明提供了一种中速定量滤纸,是由流进面层和流出面层两部分组成,流进面层是由针叶木浆、棉短绒浆、炭气凝胶粉末、洋车前子壳浆、巨芒草浆,化聚乙烯亚胺混合制成,流出面层是由阔叶木浆、棉短绒浆、巨芒草浆混合制成。该滤纸的孔径适当,符合中速标准,具有优异的过滤性能。

39.本发明滤纸的流进面层与流出面层之间没有明显的界面,两层之间的纤维完全缠绕交织为一体。滤纸的强度由多种因素决定,最重要的因素是纤维结合力,而纤维结合力中氢键结合力起着非常重要的作用,用此方法得到的滤纸,在层与层间更有可能通过偶级性水分子与纤维形成纤维-水-纤维的松散连接的氢键结合,这种氢键结合力把层与层间的纤维与纤维结合起来,使层与层间具有强度,从而使得整个纤维滤纸的强度增强,同滤纸孔径控制在30~50μm,符合中速定性滤纸要求。

40.制约滤纸过滤性能关键在于流进面层的结构组成,在制备时,先将配方量的针叶木浆、棉短绒浆混合均匀,得到流进面层浆料,接着将流进面层浆料置于多层流浆箱中的一层,通过成形网滤水成形,得到流进面层基材;再将配方量的炭气凝胶粉末、洋车前子壳浆、巨芒草浆混合均匀,接着加入配方量的支化聚乙烯亚胺,加热搅拌反应,加入n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰,进一步加热搅拌,得到预混浆料;将预混浆料均匀喷涂在流进面层基材表面,继续喷涂乙二醛水溶液,静置,得到流进面层。炭气凝胶粉末是将麻纤维经溶胀、冻融、再生、干燥处理后炭化而得。炭气凝胶粉末结构多孔隙,支化聚乙烯亚胺富含氨基等,可与洋车前子壳浆、巨芒草浆等原料交联聚合,在乙二醛的交联作用下,对流进面层基材进行表面修饰,调整流进面层微观结构,改善过滤性能,同时提高滤纸强度。

41.在完成流进面层制备后,将配方量的阔叶木浆、棉短绒浆、巨芒草浆混合均匀,得到流出面层浆料;最后将流出面层浆料转移至多层流浆箱中,缓慢流入到流进面层进行复合,脱水成形,干燥即可。流进面层与流出面层充分交缠、复合,保证过滤性能,进一步提高

滤纸强度。

具体实施方式

42.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

43.本发明涉及的支化聚乙烯亚胺,购自广州翔博生物科技有限公司,分子量25000(50%水溶液)。

44.如无特殊说明外,本发明中所有商品均通过市场渠道购买。

45.实施例1

46.一种中速定量滤纸,是由流进面层和流出面层两部分组成,所述流进面层是由2kg针叶木浆、5kg棉短绒浆、0.5kg炭气凝胶粉末、1kg洋车前子壳浆、1kg巨芒草浆、0.7kg支化聚乙烯亚胺混合制成,所述流出面层是由2kg阔叶木浆、8kg棉短绒浆、2kg巨芒草浆混合制成;其中,所述炭气凝胶粉末是将麻纤维经溶胀、冻融、再生、干燥处理后炭化而得。

47.所述的针叶木浆、棉短绒浆、洋车前子壳浆、巨芒草浆、阔叶木浆分别用其7倍重量的混合酸浸泡2小时,再利用质量浓度25%浓氨水调节ph=7,最后用离子交换过的纯水或蒸馏水洗净即可;其中,在混合酸中包含1mol/l氢氟酸和1mol/l盐酸。

48.所述炭气凝胶粉末的制备方法如下:先将1kg麻纤维粉碎成粒径50目的麻纤维粉末,接着将麻纤维粉末加入55kg氢氧化钠聚乙二醇4000混合水溶液中,300r/min搅拌12小时,在-18℃冷冻12小时,室温解冻后以20000r/min搅拌30分钟,完成冻融处理,再在-20℃冷冻5小时,倒入40kg 2mol/l盐酸水溶液中进行纤维素再生,利用去离子水每12小时置换一次溶剂,置换4次,超临界干燥,在氮气气氛下,以5℃/min升温至700℃炭化2小时,粉碎至100目,即得;其中,所述氢氧化钠聚乙二醇4000混合水溶液是将氢氧化钠和聚乙二醇4000加入去离子水中,搅拌至完全溶解而得,氢氧化钠、聚乙二醇4000和去离子水的质量比为1:0.1:10。

49.超临界干燥的压力为7mpa,温度为45℃,干燥时间为2小时。

50.所述洋车前子壳浆的制备方法如下:先将洋车前子壳利用其10倍的质量浓度10%氢氧化钠溶液进行蒸煮处理,清水冲洗3次,加水打浆获得叩解度60

°

sr的洋车前子壳浆。蒸煮处理的工艺条件为:80℃蒸煮4小时。

51.所述巨芒草浆的制备方法如下:先将巨芒草利用其10倍的质量浓度10%氢氧化钠溶液进行蒸煮处理,清水冲洗3次,加水打浆获得叩解度60

°

sr的巨芒草浆。蒸煮处理的工艺条件为:80℃蒸煮3小时。

52.上述一种中速定量滤纸的制备方法,具体步骤如下:

53.(1)先将配方量的针叶木浆、棉短绒浆混合均匀,得到流进面层浆料,接着将流进面层浆料置于多层流浆箱中的一层,通过成形网滤水成形,得到流进面层基材;

54.(2)再将配方量的炭气凝胶粉末、洋车前子壳浆、巨芒草浆混合均匀,接着加入配方量的支化聚乙烯亚胺,50℃搅拌反应40分钟,加入n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰,升温至90℃,保温搅拌100分钟,得到预混浆料;将预混浆料均匀喷涂在流进面层基材表

面,继续喷涂质量浓度10%乙二醛水溶液,静置3小时,得到流进面层;

55.(3)然后将配方量的阔叶木浆、棉短绒浆、巨芒草浆混合均匀,得到流出面层浆料;

56.(4)最后将流出面层浆料转移至多层流浆箱中,缓慢流入到流进面层进行复合,脱水成形,60℃干燥6小时,即得。

57.步骤(2)中,n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰的用量分别为洋车前子壳浆重量的0.008%、0.01%。

58.步骤(2)中,乙二醛水溶液的体积为洋车前子壳浆、巨芒草浆的体积总和。

59.实施例2

60.一种中速定量滤纸,是由流进面层和流出面层两部分组成,所述流进面层是由4kg针叶木浆、4kg棉短绒浆、0.7kg炭气凝胶粉末、0.8kg洋车前子壳浆、1.5kg巨芒草浆、0.5kg支化聚乙烯亚胺混合制成,所述流出面层是由4kg阔叶木浆、3kg棉短绒浆、4kg巨芒草浆混合制成;其中,所述炭气凝胶粉末是将麻纤维经溶胀、冻融、再生、干燥处理后炭化而得。

61.所述的针叶木浆、棉短绒浆、洋车前子壳浆、巨芒草浆、阔叶木浆分别用其5倍重量的混合酸浸泡3小时,再利用质量浓度22%浓氨水调节ph=7,最后用离子交换过的纯水或蒸馏水洗净即可;其中,在混合酸中包含1mol/l氢氟酸和1mol/l盐酸。

62.所述炭气凝胶粉末的制备方法如下:先将1kg麻纤维粉碎成粒径100目的麻纤维粉末,接着将麻纤维粉末加入50kg氢氧化钠聚乙二醇4000混合水溶液中,400r/min搅拌10小时,在-20℃冷冻12小时,室温解冻后以15000r/min搅拌40分钟,完成冻融处理,再在-18℃冷冻5小时,倒入42kg 1mol/l盐酸水溶液中进行纤维素再生,利用去离子水每12小时置换一次溶剂,置换4次,超临界干燥,在氮气气氛下,以7℃/min升温至680℃炭化3小时,粉碎至50目,即得;其中,所述氢氧化钠聚乙二醇4000混合水溶液是将氢氧化钠和聚乙二醇4000加入去离子水中,搅拌至完全溶解而得,氢氧化钠、聚乙二醇4000和去离子水的质量比为1:0.1:10。

63.超临界干燥的压力为7mpa,温度为45℃,干燥时间为2小时。

64.所述洋车前子壳浆的制备方法如下:先将洋车前子壳利用其12倍的质量浓度8%氢氧化钠溶液进行蒸煮处理,清水冲洗5次,加水打浆获得叩解度50

°

sr的洋车前子壳浆。蒸煮处理的工艺条件为:90℃蒸煮3小时。

65.所述巨芒草浆的制备方法如下:先将巨芒草利用其12倍的质量浓度8%氢氧化钠溶液进行蒸煮处理,清水冲洗5次,加水打浆获得叩解度50

°

sr的巨芒草浆。蒸煮处理的工艺条件为:90℃蒸煮2小时。

66.上述一种中速定量滤纸的制备方法,具体步骤如下:

67.(1)先将配方量的针叶木浆、棉短绒浆混合均匀,得到流进面层浆料,接着将流进面层浆料置于多层流浆箱中的一层,通过成形网滤水成形,得到流进面层基材;

68.(2)再将配方量的炭气凝胶粉末、洋车前子壳浆、巨芒草浆混合均匀,接着加入配方量的支化聚乙烯亚胺,60℃搅拌反应30分钟,加入n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰,升温至80℃,保温搅拌120分钟,得到预混浆料;将预混浆料均匀喷涂在流进面层基材表面,继续喷涂质量浓度8%乙二醛水溶液,静置4小时,得到流进面层;

69.(3)然后将配方量的阔叶木浆、棉短绒浆、巨芒草浆混合均匀,得到流出面层浆料;

70.(4)最后将流出面层浆料转移至多层流浆箱中,缓慢流入到流进面层进行复合,脱

水成形,50℃干燥8小时,即得。

71.步骤(2)中,n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰的用量分别为洋车前子壳浆重量的0.008%、0.01%。

72.步骤(2)中,乙二醛水溶液的体积为洋车前子壳浆、巨芒草浆的体积总和。

73.实施例3

74.一种中速定量滤纸,是由流进面层和流出面层两部分组成,所述流进面层是由3kg针叶木浆、4.5kg棉短绒浆、0.6kg炭气凝胶粉末、0.9kg洋车前子壳浆、1.2kg巨芒草浆、0.6kg支化聚乙烯亚胺混合制成,所述流出面层是由3kg阔叶木浆、5kg棉短绒浆、3kg巨芒草浆混合制成;其中,所述炭气凝胶粉末是将麻纤维经溶胀、冻融、再生、干燥处理后炭化而得。

75.所述的针叶木浆、棉短绒浆、洋车前子壳浆、巨芒草浆、阔叶木浆分别用其6倍重量的混合酸浸泡2.5小时,再利用质量浓度23%浓氨水调节ph=7,最后用离子交换过的纯水或蒸馏水洗净即可;其中,在混合酸中包含1mol/l氢氟酸和1mol/l盐酸。

76.所述炭气凝胶粉末的制备方法如下:先将1kg麻纤维粉碎成粒径80目的麻纤维粉末,接着将麻纤维粉末加入52kg氢氧化钠聚乙二醇4000混合水溶液中,400r/min搅拌11小时,在-19℃冷冻12小时,室温解冻后以18000r/min搅拌35分钟,完成冻融处理,再在-19℃冷冻5小时,倒入41kg 1.5mol/l盐酸水溶液中进行纤维素再生,利用去离子水每12小时置换一次溶剂,置换4次,超临界干燥,在氮气气氛下,以6℃/min升温至690℃炭化2.5小时,粉碎至80目,即得;其中,所述氢氧化钠聚乙二醇4000混合水溶液是将氢氧化钠和聚乙二醇4000加入去离子水中,搅拌至完全溶解而得,氢氧化钠、聚乙二醇4000和去离子水的质量比为1:0.1:10。

77.超临界干燥的压力为7mpa,温度为45℃,干燥时间为2小时。

78.所述洋车前子壳浆的制备方法如下:先将洋车前子壳利用其11倍的质量浓度9%氢氧化钠溶液进行蒸煮处理,清水冲洗4次,加水打浆获得叩解度50

°

sr的洋车前子壳浆。蒸煮处理的工艺条件为:85℃蒸煮4小时。

79.所述巨芒草浆的制备方法如下:先将巨芒草利用其11倍的质量浓度9%氢氧化钠溶液进行蒸煮处理,清水冲洗4次,加水打浆获得叩解度50

°

sr的巨芒草浆。蒸煮处理的工艺条件为:85℃蒸煮2.5小时。

80.上述一种中速定量滤纸的制备方法,具体步骤如下:

81.(1)先将配方量的针叶木浆、棉短绒浆混合均匀,得到流进面层浆料,接着将流进面层浆料置于多层流浆箱中的一层,通过成形网滤水成形,得到流进面层基材;

82.(2)再将配方量的炭气凝胶粉末、洋车前子壳浆、巨芒草浆混合均匀,接着加入配方量的支化聚乙烯亚胺,55℃搅拌反应35分钟,加入n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰,升温至85℃,保温搅拌110分钟,得到预混浆料;将预混浆料均匀喷涂在流进面层基材表面,继续喷涂质量浓度9%乙二醛水溶液,静置3.5小时,得到流进面层;

83.(3)然后将配方量的阔叶木浆、棉短绒浆、巨芒草浆混合均匀,得到流出面层浆料;

84.(4)最后将流出面层浆料转移至多层流浆箱中,缓慢流入到流进面层进行复合,脱水成形,55℃干燥7小时,即得。

85.步骤(2)中,n,n'-亚甲基双丙烯酰胺、过氧化苯甲酰的用量分别为洋车前子壳浆

重量的0.008%、0.01%。

86.步骤(2)中,乙二醛水溶液的体积为洋车前子壳浆、巨芒草浆的体积总和。

87.对比例

88.一种中速定量滤纸,是由流进面层和流出面层两部分组成,所述流进面层是由2kg针叶木浆、5kg棉短绒浆、0.5kg炭气凝胶粉末、1kg洋车前子壳浆、1kg巨芒草浆混合制成,所述流出面层是由2kg阔叶木浆、8kg棉短绒浆、2kg巨芒草浆混合制成;其中,所述炭气凝胶粉末是将麻纤维经溶胀、冻融、再生、干燥处理后炭化而得。

89.所述的针叶木浆、棉短绒浆、洋车前子壳浆、巨芒草浆、阔叶木浆分别用其7倍重量的混合酸浸泡2小时,再利用质量浓度25%浓氨水调节ph=7,最后用离子交换过的纯水或蒸馏水洗净即可;其中,在混合酸中包含1mol/l氢氟酸和1mol/l盐酸。

90.所述炭气凝胶粉末的制备方法如下:先将1kg麻纤维粉碎成粒径50目的麻纤维粉末,接着将麻纤维粉末加入55kg氢氧化钠聚乙二醇4000混合水溶液中,300r/min搅拌12小时,在-18℃冷冻12小时,室温解冻后以20000r/min搅拌30分钟,完成冻融处理,再在-20℃冷冻5小时,倒入40kg 2mol/l盐酸水溶液中进行纤维素再生,利用去离子水每12小时置换一次溶剂,置换4次,超临界干燥,在氮气气氛下,以5℃/min升温至700℃炭化2小时,粉碎至100目,即得;其中,所述氢氧化钠聚乙二醇4000混合水溶液是将氢氧化钠和聚乙二醇4000加入去离子水中,搅拌至完全溶解而得,氢氧化钠、聚乙二醇4000和去离子水的质量比为1:0.1:10。

91.超临界干燥的压力为7mpa,温度为45℃,干燥时间为2小时。

92.所述洋车前子壳浆的制备方法如下:先将洋车前子壳利用其10倍的质量浓度10%氢氧化钠溶液进行蒸煮处理,清水冲洗3次,加水打浆获得叩解度60

°

sr的洋车前子壳浆。蒸煮处理的工艺条件为:80℃蒸煮4小时。

93.所述巨芒草浆的制备方法如下:先将巨芒草利用其10倍的质量浓度10%氢氧化钠溶液进行蒸煮处理,清水冲洗3次,加水打浆获得叩解度60

°

sr的巨芒草浆。蒸煮处理的工艺条件为:80℃蒸煮3小时。

94.上述一种中速定量滤纸的制备方法,具体步骤如下:

95.(1)先将配方量的针叶木浆、棉短绒浆、炭气凝胶粉末、洋车前子壳浆、巨芒草浆混合均匀,得到流进面层浆料,接着将流进面层浆料置于多层流浆箱中的一层,通过成形网滤水成形,得到流进面层;

96.(2)然后将配方量的阔叶木浆、棉短绒浆、巨芒草浆混合均匀,得到流出面层浆料;

97.(3)最后将流出面层浆料转移至多层流浆箱中,缓慢流入到流进面层进行复合,脱水成形,60℃干燥6小时,即得。

98.试验例

99.分别对实施例1~3和对比例所得滤纸进行性能测试。

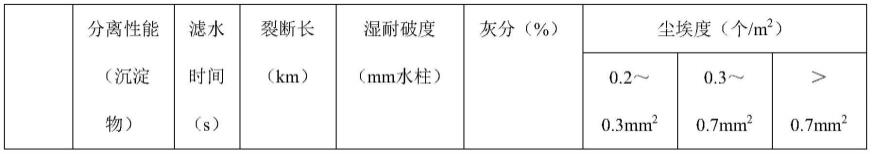

100.参考gb/t 1914-2007《化学分析滤纸》,按照其中的定量滤纸202型,进行分离性能(沉淀物)、滤水时间、裂断长、湿耐破度、灰分、尘埃度等指标的测试。

101.其中,分离性能(沉淀物)测试直接参考gb/t 1914-2007中的附录a进行硫酸铅悬浊液制备,进而判断滤纸的分离性能是否合格。

102.滤水时间测试:使用10cm

×

10cm的滤纸,折成纸锥放入玻璃漏斗中,用水润湿后,

将纸锥悬搁在圈架上,倒入25ml25℃的蒸馏水,初始滤出的5ml水不计时,用秒表计量滤出10ml水所需的时间,即为滤水时间。

103.裂断长测试:参考gb/t 453-2002《纸和纸板抗张强度的测定法》进行测试。

104.湿耐破度测试:使用赫尔茨贝格式仪,沿纸页横幅切取直径为50mm的试样,圆筒装满蒸馏水或去离子水或相当纯度的净化水,关闭阀门,打开水阀,使圆筒水位下降至325mm处,在家换间放入单张试样夹紧;缓缓旋开气阀,旋开气阀的速度以漏斗管中水位5s内上升20mm~30mm为宜,使试样上承受的水压逐渐升高,直至试样破裂,读出此时漏斗管中水位上升的高度,此高度即为该试样的湿耐破度,单位为mm水柱(1mm水柱=9.8pa),每个样品测定4张试样,以4张试样测定结果的平均值表示结果。

105.灰分测试:参考gb/t 742-2018《造纸原料、纸浆、纸和纸板灼烧残余物(灰分)的测定》

106.尘埃度测试:参考gb/t 1541-2013《纸和纸板尘埃度的测定》进行测试。

107.测试结果见表1。

108.表1.测试结果

[0109][0110][0111]

由表1可知,实施例1~3所得滤纸的过滤性能优异,强度好,远远优于中速定量滤纸国家标准。

[0112]

对比例略去支化聚乙烯亚胺,各指标明显变差,说明支化聚乙烯亚胺对流进层的表面修饰改善滤纸微观结构,并改善过滤性能和强度。

[0113]

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1