大规格纯钛薄壁管材的制备方法与流程

[0001]

本发明涉及钛材制品制备技术领域,尤其涉及一种大规格纯钛薄壁管材的制备方法。

背景技术:

[0002]

工业纯钛具有密度低、耐热性、耐腐蚀性、冷加工性能好等优点。目前国内较多的利用冷轧管机轧制无缝纯钛管材,由于轧管机设备自身的限制,轧制大规格薄壁管材较为困难,而在实际应用中有需要长度较短,规格尺寸较大的薄壁管材。而本发明的模具可以生产较大规格的薄壁纯钛管材,而只需投入很小的简易模具就可以解决这一问题。在本方案下可以生产出外径为φ150~φ300mm、壁厚为0.1-0.3mm、长度小于120mm的大规格纯钛薄壁管。

[0003]

目前国内生产纯钛管材基本是轧制、焊接、粉末、机械加工三种方式,其中轧制、焊接主要用于较大批量化生产,而粉末法生产机械性能、组织相对较差、机械加工成本较高且对材料损耗较大,四种加工方法均不能满足小批量多规格、低成本的生产需要。

[0004]

中国专利 cn 109940059a 公开了一种精密薄壁铝合金管材的制备方法,该方法主要分为以下几个步骤:首先利用实心锭挤压穿孔制备管坯;然后进行基于等q值的多道次两辊轧制;最后进行热处理工艺,将轧制后的成品管材进行退火或固溶处理。本发明在提高管材壁厚偏差的基础上又大幅改善了管材的直线度精度;本发明成品热处理过程中采取了防止管材热处理变形的措施,阻止了热处理过程中管材应力释放时变椭、变弯曲 。该专利还是采用冷轧管机加工管材,通过中间轧制参数控制来保证管材各项指标更好一些,并不能解决大规格薄壁管的生产。

[0005]

中国专利 cn 109940059a 公开了一种钛合金大口径无缝薄壁管材的加工方法,该方法首先通过锻造加工方法制备棒坯;其次利用机械加工的方法处理得到空心管坯;然后再径向锻造得到成品前的毛坯管,最后利用机械的方法机加工成φ133~219mm,壁厚6~8.5mm、长度大于3000mm的钛合金管材。该方法生产加工周期较长,且材料利用率低,生产成本较高,不利于生产大规格薄壁管材。

[0006]

中国专利 cn 109909315 a 公开了一种高精度薄壁纯铝或铝合金管材的加工工艺 的方法,该方法采用立式连铸技术制备高精度薄壁纯铝管坯或铝合金管坯,通过控制连铸成型时使固液界面位置处于热型段和冷型段的过渡区,使成型后管坯获得具有很高的内外表面质量、沿连铸方向高取向度的柱状晶组织,通过后续轧制,实现高精度薄壁纯铝管材或铝合金管材短流程生产,解决传统高精度薄壁纯铝管材或铝合金管材工艺投资大、流程长、成材率低、成本高等问题。该方法主要从管坯制备的源头,管坯成型为出发点控制管坯生产,生产投入较大、技术要求也较高。

[0007]

中国专利 cn 102873098 a 公开了一种超薄壁钛管材的制造方法,该方法为:一、管坯表面处理,得到合格管坯;二、在管坯内表面均匀涂抹上润滑剂,然后采用冷轧管机进行一道次轧制;三、在经过除油、酸洗和真空退火处理,得到外径15~50mm,壁厚0.1mm~

0.5mm,得到厚径比不大于0.02的超薄壁钛管材。本发明优点采用传统加工方法通过控制轧制参数,获得的管材表面质量好,塑形高,尺寸均匀,适合各种具有冷轧制变形能力的超薄壁钛管材的生产。该技术主要常规生产方法生产外径为15~50mm的钛管材,适宜于批量化生产,而不能生产大规格薄壁管,且工序相对较为复杂生产成本较高。

技术实现要素:

[0008]

有必要提出一种大规格纯钛薄壁管材的制备方法。

[0009]

一种大规格纯钛薄壁管材的制备方法,包括以下步骤:(1)坯料制备:将纯钛板切割成圆板,然后将圆板边部打磨圆滑;(2)模具准备:设置凹模、凸模及压盖,在凹模的内表面、凸模的外表面、压盖的内表面均匀涂抹厚度润滑剂;之后将所述圆板放于所述凹模中,保持圆板边缘与凹模搭接,并将压盖压合在凹模上,保持圆板边缘被压盖和凹模压紧,使用螺丝将压盖和凹模拧紧夹紧;再将凸模安装与凹模上方;(3)预冲压:下降凸模,待凸模与圆板对中并与其接触后,缓慢下降凸模,开始预冲压;(4)冲压成型:待凸模压力达到顶峰后,凸模下降速度加快,使通过凸模将圆板冲压形成于凸模外壁形状相同的薄壁管材,最后脱模;(5)酸洗、真空热处理:冲压成型后薄壁管材进行除油酸洗,然后进行350℃~450℃,保温30分钟的真空热处理。

[0010]

(6)表面处理:对真空热处理后的产品再进行光亮化酸洗、纯水冲洗,烘干。

[0011]

优选的,对冲压成型后的管材进行检查,对管材边部的褶皱、底部切除,且对边部使用800目的砂纸打磨圆滑。

[0012]

优选的,所述凹模为空心筒体,一端开口,另一端封闭,所述凸模与凹模形状相同,且其直径小于凹模的直径,所述压盖为圆环体。

[0013]

本发明专利模具可以满足小批量、无缝纯钛大规格薄壁的管的加工,减低能耗,节约资源,提高生产效率。这样就可以生产出外径为φ150~φ300mm、壁厚为0.1-0.3mm、长度小于120mm的大规格纯钛薄壁管。

附图说明

[0014]

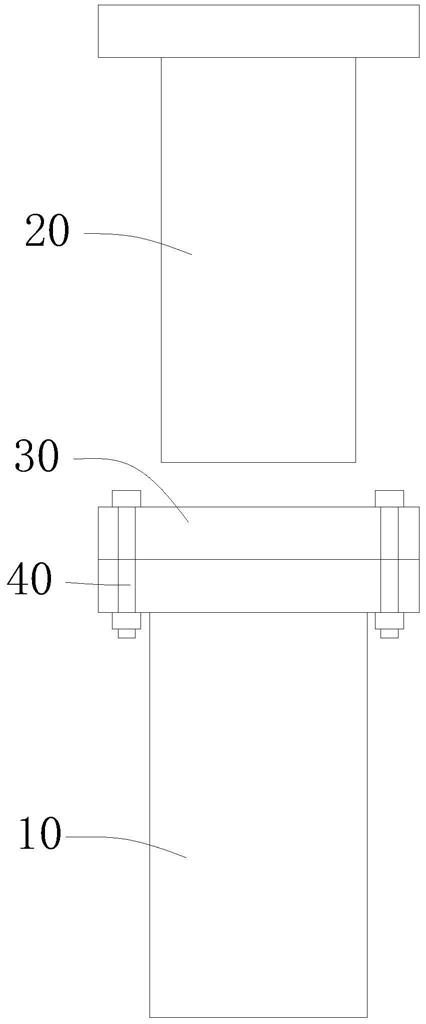

图1为本发明适用的模具的示意图。

[0015]

图2为将圆板安装于模具的示意图。

[0016]

图3、4为采用本发明生产的薄壁管材的示意图。

[0017]

图5-图7为本发明模具的另一种实施方式。

[0018]

图中:凹模10、凸模20、压盖30、螺丝40、圆板100、冲压形成的薄壁管材200。

具体实施方式

[0019]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

参见图1-7,本发明实施例提供了一种大规格纯钛薄壁管材的制备方法,包括以下

步骤:(1)坯料制备:将纯钛板切割成圆板100,然后将圆板100边部使用800目的砂纸打磨圆滑;(2)模具准备:设置凹模10、凸模20及压盖30,在凹模10的内表面、凸模20的外表面、压盖30的内表面均匀涂抹厚度0.005-0.01mm的润滑剂;之后将所述圆板100放于所述凹模10中,保持圆板100边缘与凹模10搭接,并将压盖30压合在凹模10上,保持圆板100边缘被压盖30和凹模10压紧,使用螺丝40将压盖30和凹模10拧紧夹紧;再将凸模20安装与凹模10上方;(3)预冲压:下降凸模20,待凸模20与圆板100对中并与其接触后,缓慢下降凸模20,开始预冲压;(4)冲压成型:待凸模20压力达到顶峰后,凸模20下降速度加快,使通过凸模20将圆板100冲压形成于凸模20外壁形状相同的薄壁管材,最后脱模;(5)酸洗、真空热处理:冲压成型后薄壁管材进行除油酸洗,然后进行350℃~450℃,保温30分钟的真空热处理。

[0021]

(6)表面处理:对真空热处理后的产品再进行光亮化酸洗、纯水冲洗,烘干。

[0022]

进一步,对冲压成型后的管材进行检查,对管材边部的褶皱、底部切除,且对边部使用800目的砂纸打磨圆滑。

[0023]

进一步,所述凹模10为空心筒体,一端开口,另一端封闭,所述凸模20与凹模10形状相同,且其直径小于凹模10的直径,所述压盖30为圆环体。

[0024]

使用本发明方法及模具生产的薄壁管材200,厚度均匀一致,内部管材内部组织结构均匀无破坏。

[0025]

实施例1(1)坯料制备:平面度较好的纯钛板切割成需要的φ420

×

0.25mm圆板100,然后边部使用800目的砂纸打磨圆滑。

[0026]

(2)模具准备:凹模10内表面、凸模20外表面、压盖30(压边圈)内表面均匀涂抹厚度0.01mm的润滑剂;将(1)中准备好的纯钛圆板100,放于(2)中准备好的模具中,压盖30安装好,12条螺丝对角螺丝为一组,逐渐拧紧;同时将凸模20安装完成。

[0027]

(3)预冲压:凸模20快速下降25mm/min,然后凸模20对中后,接触纯钛圆盘后,速度调为8mm/min,开始预冲压,等到压力值达到顶峰。

[0028]

(4)冲压成型:压力达到顶峰后,凸模20下降速度调为20mm/min,冲压完成,最后脱模处理;冲压完成后纯钛管边部形成的褶皱、底部切除、边部使用800目的砂纸打磨圆滑。

[0029]

(5)酸洗、真空热处理:冲压成型后管材进行除油酸洗,然后进行350℃,保温30分钟的真空热处理。

[0030]

(6)表面处理:处理后的产品再进行光亮化酸洗、纯水冲洗,烘干。

[0031]

实施例2(1)坯料制备:平面度较好的纯钛板切割成需要的φ420

×

0.25mm的圆板100,然后圆板100边部使用800目的砂纸打磨圆滑。

[0032]

(2)模具准备:凹模10内表面、凸模20外表面、压盖30(压边圈)内表面均匀涂抹厚度0.02mm的润滑剂;将(1)中准备好的纯钛圆板100,放于(2)中准备好的模具中,压盖30安装好,12条螺丝对角螺丝为一组,逐渐拧紧;同时将凸模20安装完成。

可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1