一种激光晶体焊接治具及焊接方法

1.本发明涉及激光晶体领域,具体地说是一种激光晶体焊接治具及焊接方法。

背景技术:

2.固体激光具有方向性好、能量集中等诸多优势,但这种激光的发展一直受到热管理问题的困扰。随着泵浦激光晶体功率密度和总能量的提高,在激光晶体中由于量子亏损、碰撞淬灭等无辐射跃迁会产生大量废热,需要及时将这部分能量排出到晶体外,现有技术一般是采用主动换热的方式将这部分能量排出,而激光晶体热量耦合连接是主动换热的重要环节,但如何减小焊接层的热阻,增大热传递系数,进而实现对激光晶体高效换热是需要考虑的问题。

技术实现要素:

3.本发明的目的在于提供一种激光晶体焊接治具及焊接方法,能够减小焊接层的热阻,增大热传递系数,进而实现对激光晶体高效换热。

4.本发明的目的是通过以下技术方案来实现的:

5.一种激光晶体焊接治具,包括焊接座、焊接罩、压柱和压块伞,所述焊接座上设有凹槽,且所述凹槽内由下到上依次设有热沉、焊料和激光晶体,焊接罩罩于所述焊接座上,且所述压柱下端穿过所述焊接罩后与所述激光晶体相抵,所述压柱上端设有压块伞,所述焊接罩一侧设有观察窗,所述焊接座上设有容置热偶的盲孔。

6.所述焊接罩包括四周的侧罩壁和上端的顶罩壁,且所述侧罩壁上开设有观察窗,所述顶罩壁上设有供所述压柱穿过的通孔。

7.所述焊料为片状。

8.所述压块伞中间设有定位槽套装于所述压柱上端。

9.一种根据所述激光晶体焊接治具的焊接方法,包括如下步骤:

10.步骤一:先将热沉放入焊接座的凹槽中,再将焊料和激光晶体依次放入所述凹槽中,然后将所述焊接座放于焊接炉中;

11.步骤二:将焊接罩放入焊接炉中并罩于焊接座上,再将压柱送入焊接炉中并穿过焊接罩压在激光晶体上,然后将压块伞放置于压柱上端;

12.步骤三:由焊接罩的观察窗放入热偶并插在焊接座的盲孔中;

13.步骤四:焊接炉关闭并加热,当焊接炉温度达到设定温度后,焊料熔化并在所述激光晶体、压柱和压块伞的重力作用下增强焊料渗透且挤压出残余的焊料。

14.所述焊料先制备成厚度为3~50μm的预制片,焊接时将焊料预制片放置在激光晶体和热沉之间。

15.所述焊料为低温焊料。

16.本发明的优点与积极效果为:

17.1、本发明在焊料熔化后利用激光晶体、压柱和压块伞的重力作用增强焊料渗透,

并且挤压出残余的焊料减小热阻,从而增大热传递系数,实现对激光晶体高效换热。

18.2、本发明整体结构紧凑,且方便安装。

附图说明

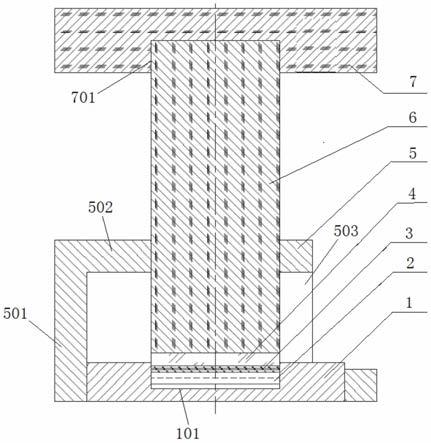

19.图1为本发明的结构示意图。

20.其中,1为焊接座,101为凹槽,2为热沉,3为焊料,4为激光晶体,5为焊接罩,501为侧罩壁,502为顶罩壁,503为观察窗,6为压柱,7为压块伞,701为定位槽。

具体实施方式

21.下面结合附图对本发明作进一步详述。

22.如图1所示,本发明包括焊接座1、焊接罩5和压柱6,所述焊接座1上设有凹槽101,且所述凹槽101内由下到上依次设有热沉2、焊料3和激光晶体4,焊接罩5罩于所述焊接座1上,且所述压柱6下端穿过所述焊接罩5后与所述激光晶体4相抵,在所述压柱6上端设有压块伞7。焊接时本发明放于焊接炉中加热,当焊接炉内温度达到设定温度后,焊料3熔化并在所述激光晶体4、压柱6和压块伞7的重力作用下增强焊料3渗透,并且挤压出残余的焊料3减小热阻。所述焊接炉为本领域公知技术。

23.所述焊接座1材质为石墨或紫铜材料,其形状为圆形体或长方体,另外所述焊接座1上表面设有1~5mm深的盲孔用于插入热偶实现测温。所述热偶为本领域公知技术且为市购产品。

24.如图1所示,所述焊接罩5为钟罩结构,其包括四周的侧罩壁501和上端的顶罩壁502,且一侧侧罩壁501上开设有观察窗503,所述顶罩壁502上设有供所述压柱6穿过的通孔。所述焊接罩5的材质为铝、铜、不锈钢或石墨。

25.本发明采用低温焊接工艺以减小焊接中的应力残留,所述焊料3可采用in、snau、snagcu等低温焊料,且如图1所示,焊料3先制备成预制片,其厚度为3~50μm,焊接时将焊料3预制片放置在激光晶体4和热沉2之间。

26.如图1所示,所述压柱6为圆柱体,其直径在2~20mm之间,长度在20~150mm之间,且所述压柱6与激光晶体4相抵一端的直径和形状与所述激光晶体4相适宜。所述压柱6材质为不锈钢、铝、铜等金属材质。

27.如图1所示,所述压块伞7中间设有定位槽701套装于所述压柱6上端,所述压块伞7为圆柱体,其材质采用不锈钢、铝、铜等金属材质。

28.本发明的工作原理为:

29.本发明焊接时包括如下步骤:

30.步骤一:先将热沉2放入焊接座1的凹槽101中,再将焊料3和激光晶体4依次放入所述凹槽101中,然后将承装有热沉2、焊料3、激光晶体4的焊接座1放入焊接炉中;

31.步骤二:将焊接罩5放入焊接炉中并罩于焊接座1上,再将压柱6送入焊接炉中并穿过焊接罩5压在激光晶体4上,然后将压块伞7放置于压柱6上端;

32.步骤三:由焊接罩5的观察窗503放入热偶并插在焊接座1的盲孔中;

33.步骤四:焊接炉关闭并启动加热,当焊接炉温度达到设定温度后,焊料3熔化并在所述激光晶体4、压柱6和压块伞7的重力作用下增强焊料3渗透且挤压出残余的焊料3,这既

增强了焊料3连接强度,也减小了焊料3层,减小热阻。

34.所述焊料3的预制片层不宜过薄,焊料3层过薄,其弛豫能力减小,由于应力作用,焊接面易开裂,而所述压柱6和压块伞7的重量要通过实验进行选取。

35.下面列举一个应用例进一步说明本发明应用。

36.应用例1

37.本应用例将2mm厚、20

×

20mm激光晶体4焊接到20

×

20

×

3mm紫铜材质的热沉2上,本应用例采用石墨材质的焊接座1,且所述焊接座1尺寸为40

×

40

×

6mm的长方体,中间留有20

×

20

×

4的方孔形成所述凹槽101用于放置被焊接件。

38.本应用例的焊接罩5采用不锈钢材料,其为50

×

50

×

25mm长方体,在所述焊接罩5的顶罩壁502加工出直径20mm通孔供压柱6穿过,在所述焊接罩5一侧的侧罩壁501加工出50

×

10mm观察窗,压柱6为不锈钢材料,压柱6的直径为20mm,长度为50mm,压块伞7为不锈钢材料,其尺寸为φ50x10mm,并且压块伞7中心留有直径20mm,深为6mm的定位槽701。

39.焊接时先将紫铜热沉2放入焊接座1的凹槽101中,然后向所述凹槽101中依次放上20

×

20mm且为30微米厚的ausn焊料3预制片以及激光晶体4,再将承装有焊接件的焊接座1整体放入焊接炉中,然后将焊接罩5送入焊接炉中并罩在焊接座1上,再将压柱6穿过焊接罩5的顶罩壁502后压在激光晶体4上,然后放入压块伞7扣在压柱6上端,最后由焊接罩5的观察窗503放入热偶插在焊接座1上预留的盲孔内用于测量焊接温度,然后焊接炉可以加热进行焊接操作。

40.另外目前导热系数最好的材料为金刚石材料,但金刚石如何与激光晶体4连接成为一个关键问题,本发明则可以将金刚石材质的热沉2与激光晶体4连接,这样可以进一步提高激光向外传热的耦合系数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1