一种装配装置及其装配方法与流程

[0001]

本发明涉及零件装配领域,尤其涉及一种装配装置及其装配方法。

背景技术:

[0002]

在装配产品中,不同零件安装在产品的不同位置上,一般由上料机器人或上料装置给装配机器人直接上料;或者将不同种类的零件分类装入不同的中转料盒,再将这些中转料盒传递给装配机器人,即采用基于零件分类的中转料盒给装配机器人上料。而对于用户订制化的装配产品,产品的各个位置上分别安装什么零件,即零件装配位置—零件类型列表,就是该产品的定制信息,它是从用户定制界面上解析而来的。

[0003]

按照现有技术,用户定制信息(零件装配位置—零件类型列表)要全部下达给装配机器人,由装配机器人来实现订制化生产过程。由于机器人装配过程所配套的工装夹具及机器人的动作过程本来就比较复杂,如果再加上每件产品各异的用户定制信息,势必使装配机器人的信息处理、动作程序、信息采集、机械手指、装配夹具等软硬件结构过于复杂,甚至难于实现。

[0004]

针对现有技术的不足,需要对现有技术进行有效创新。

技术实现要素:

[0005]

本发明的目的在于提供一种装配装置及其装配方法,通过将定制信息下达前置到上料机器人,由上料机器人按照产品定制信息中的零件装配位置及零件类型,给中转料盒装料,即将定制信息前置到中转料盒中,把配料过程与产品的装配过程分割开来,使得装配过程的信息管理、过程组织及配套工装夹具大大简化,使复杂装配产品的订制化生产过程简化并易于实现。

[0006]

为实现上述目的,本发明采用如下技术方案:

[0007]

一种装配装置,包括上料机器人、中转料盒、装配机器人和控制器,所述上料机器人将零件放入所述中转料盒,所述中转料盒内设置定位装置,通过所述定位装置对放入的零件进行定位固定,所述装配机器人从所述中转料盒中拿取相应零件进行装配,所述控制器设置有解析模块、放料控制模块和装配控制模块,所述解析模块分别和所述放料控制模块、所述装配控制模块电连接或信号连接,所述解析模块根据定制信息将产品解析为零件,对每个零件的装配位置进行编号,并获取每个装配位置编号所对应的零件编号,建立零件编号与零件装配位置编号的对照表,所述放料控制模块用于控制上料机器人将零件放入相应位置编号的中转料盒中,所述装配控制模块用于控制装配机器人从中转料盒中拿取零件并装配到产品对应的零件装配位置编号上;

[0008]

相应的,所述中转料盒包括外壳和定位装置,所述外壳为留有至少一个拿取口的空心容腔结构,于所述外壳内侧设置定位装置,所述定位装置包括磁铁、真空装置、磁性金属板或卡槽,当零件不是磁性材料时,采用真空装置或卡槽对零件进行固定,当零件是磁性时,采用磁铁或磁性金属板对零件进行固定;

[0009]

相应的,所述解析模块包括基础信息子模块,所述基础信息子模块和所述解析模块电连接或信号连接,所述基础信息子模块内存储有一套或多套产品装配模型,包括产品所需的所有零件、零件编号以及零件间的连接方式,解析模块调用基础信息子模块的信息,根据对定制信息的解析,对每个零件的装配位置进行编号,并获取每个装配位置编号所对应的零件编号,建立零件编号与零件装配位置编号的对照表;

[0010]

相应的,所述解析模块包括输入子模块,所述输入子模块和所述解析模块电连接或信号连接,所述输入子模块用于输入装配信息,所述装配信息包括零件的装配位置编号,输入零件装配位置所对应的零件编号,建立零件编号与零件装配位置编号的对照表,当解析模块对定制信息解析错误时,可通过输入子模块对零件装配位置编号、零件装配位置所对应的零件编号、零件编号与零件装配位置编号的对照表进行修正或补充;

[0011]

相应的,对中转料盒进行位置编号,且中转料盒中的位置编号与产品中零件装配位置编号之间存在唯一对应的相同编号,装配机器人从中转料盒中拿取特定的位置编号的零件后,将该零件装配到和位置编号相同的零件装配位置编号上。

[0012]

一种装配装置的装配方法,包括如下步骤:

[0013]

1)对零件进行编号;

[0014]

2)对定制信息进行解析,对每个零件的装配位置进行编号,获取每个零件装配位置编号所对应的零件编号,建立零件编号与零件装配位置编号的对照表;

[0015]

3)上料机器人根据零件编号与零件装配位置编号的对照表将零件安放在中转料盒内对应的位置编号上;

[0016]

4)装配机器人从中转料盒的位置编号上拿取零件装配到对应的零件装配位置编号上;

[0017]

相应的,步骤1)中,根据零件的种类不同进行编号;

[0018]

相应的,步骤2)中,将定制信息中的产品分解为组成产品的各个零件,并获取零件编号,以实现定制信息的解析,或者直接输入产品分解后对应的零件编号并对每个零件的装配位置进行编号;

[0019]

相应的,步骤3)中,中转料盒的位置编号与产品中零件装配位置编号相同,且上料机器人根据装配的先后顺序进行上料;

[0020]

相应的,步骤4)中,装配机器人根据零件在产品中的装配顺序从中转料盒内拿取零件进行装配。

[0021]

本发明的有益效果为:

[0022]

通过将定制信息的下达前置到上料机器人,由上料机器人按照产品定制信息中的零件装配位置及零件类型给中转料盒装料,将定制信息前置到中转料盒中,而中转料盒也并非传统的、基于零件分类的中转料盒,而是基于零件在最终产品中的安装位置对零件进行安放的中转料盒,把配料过程与产品的装配过程分割开来,避免装配机器人的信息处理、动作程序、信息采集、机械手指、装配夹具等软硬件结构过于复杂,使得装配过程的信息管理、过程组织及配套工装夹具大大简化,使复杂装配产品的订制化生产过程简化并易于实现。

附图说明

[0023]

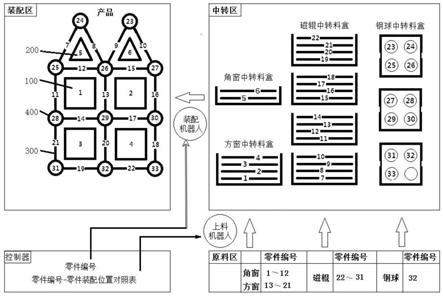

图1是本发明一实施例所述的装配示意图;

[0024]

图2是中转料盒的结构示意图;

[0025]

图中:

[0026]

原料区的1-32为零件编号;

[0027]

中转区的1-33为中转料盒上的位置编号;

[0028]

装配区的1-33为零件装配位置编号;

[0029]

100、方窗;200、角窗;300、磁辊;400、钢球;500、外壳;600、钢板。

具体实施方式

[0030]

如图1所示,在本发明的一个实施例中,装配装置包括上料机器人、中转料盒、装配机器人和控制器;

[0031]

控制器设置有解析模块、放料控制模块和装配控制模块,解析模块分别和放料控制模块、装配控制模块电连接或信号连接;解析模块根据定制信息将产品解析为零件,对每个零件的装配位置进行编号,并获取每个装配位置编号所对应的零件编号,建立零件编号与零件装配位置编号的对照表,解析模块内又设置有基础信息子模块和输入子模块,基础信息子模块和解析模块电连接或信号连接,基础信息子模块内存储有一套或多套产品装配模型,包括产品所需的所有零件、零件编号以及零件间的连接方式,输入子模块和所述解析模块电连接或信号连接,所述输入子模块用于输入装配信息,所述装配信息包括零件的装配位置编号,输入零件装配位置所对应的零件编号,建立零件编号与零件装配位置编号的对照表;放料控制模块用于控制上料机器人将零件放入相应位置编号的中转料盒中;装配控制模块用于控制装配机器人从中转料盒中拿取零件并装配到产品对应的零件装配位置编号上;

[0032]

中转料盒包括外壳500和定位装置,外壳500为留有至少一个拿取口的空心容腔结构,于外壳500内侧设置定位装置,通过定位装置对放入的零件进行定位固定,定位装置包括磁铁、真空装置、磁性金属板或卡槽,当零件不是磁性材料时,采用真空装置或卡槽对零件进行固定,当零件是磁性时,采用磁铁或磁性金属板对零件进行固定。本实施例中,为了简化说明,当零件为磁辊300时,如图2所示,定位装置则设置为钢板600,钢板600竖直设置于外壳500内侧的一侧壁上,鉴于本实施例中,是利用磁性吸附原理实现磁辊的定位的,因此,外壳500选用非磁性材料,例如铝合金,外壳500整体以铝合金制成,与磁辊300之间无磁力作用,通过钢板600与磁辊300之间的磁性吸力,实现磁辊300在中转料盒中的垂直定位,并允许下方磁辊300空缺,实现磁辊300的垂向悬空定位;对中转料盒进行位置编号,中转料盒中的位置编号与产品中零件装配位置编号之间存在唯一对应的相同编号。

[0033]

根据本实施例所述的装配装置,可以得到如下装配方法:

[0034]

1)对零件进行编号。例如,在基础信息子模块中设置,编号1-12的为角窗200,编号13-21的为方窗100,编号22-31的为磁辊300,编号33的为钢球400;

[0035]

2)对定制信息进行解析。例如,装配区中的产品,将其分解为各个零件,从而方便根据所需的零件编号来配料,此外,当解析错误时(并不限于解析错误时),可通过输入子模块对零件装配位置编号、零件装配位置所对应的零件编号、零件编号与零件装配位置编号

的对照表进行修正或补充,例如,顶端应该装配磁辊300,但却解析错误,生成了需要装配角窗200,这就可通过人工输入进行修正;

[0036]

3)对每个零件的装配位置进行编号,获取每个零件装配位置编号所对应的零件编号,建立零件编号与零件装配位置编号的对照表。例如,装配区中的零件装配位置都存在一个编号,而每个零件装配位置都需要对应装配零件,每个零件又存在编号,则可以建立一个零件编号与零件装配位置编号的对照表(对照表不限于零件编号在前还是零件装配位置编号在前,其只需要存在唯一对应关系即可),例如,零件位置编号为24号用于装配钢球400,而钢球400的编号为32,则其中的一组对照关系即为32-24,以此类推;

[0037]

4)按照零件装配位置编号对零件安放在中转料盒中的位置进行编号。例如,为了简便,可直接将中转料盒的位置编号设置为与零件装配位置编号相同,当然,在其他实施例中,中转料盒的位置编号和零件装配位置编号可以不同,但是位置编号和零件装配位置编号必须存在唯一对应关系。此外,如果安放的中转料盒有一个以上时,对中转料盒也会存在一个编号,例如,第一中转料盒,第二中转料盒等,鉴于一个中转料盒中就能存放不同类型的零件,且零件被定位装置所固定,不会发生位置错乱,因此通常一个即可;

[0038]

5)上料机器人根据零件编号与零件装配位置编号的对照表将零件安放在中转料盒内对应的位置编号上。例如,对照表中存在一组关系为32-24,则意味着编号32号的零件应放置到位置编号为24号的中转料盒中,为了装配工序的简便性,通常情况下,根据装配区中产品的装配示意,在装配完32-24后,根据装配顺序,应该装配零件装配位置编号为7的磁辊300,而磁辊300的编号为22-31,本实施例中,设置其对照关系为22-7,再装配完22-7后,再装配32-25,上料机器人可以先行向中转料盒中安放22-7,也可先行向中转料盒中安放32-25,但是根据装配顺序,如果上料机器人先安放32-25,但是因22-7的缺失,装配机器无法直接装配32-25,这就极大地影响了装配效率。因此,上料机器人按照装配的先后顺序进行上料;

[0039]

5)装配机器人从中转料盒的位置编号上拿取零件装配到和位置编号相同相同的零件装配位置编号上。与上料机器人的上料顺序同理,装配机器人根据装配顺序从中转料盒中拿取对应的零件进行装配。

[0040]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1