模块化切割设备的制作方法

[0001]

本发明属于切割技术领域,涉及一种切割设备,特别是一种模块化切割设备。

背景技术:

[0002]

现有技术中的激光切割机通常可根据加工工件的不同分为板材激光切割机和管材激光切割机。用户根据自身空间尺寸来定制对应的切割机,而厂家根据用户的需求进行相应的设计、加工以及装配,形成切割设备。针对上述形成的切割设备,存在如下几点缺陷:

[0003]

其一,针对自动化产品,在出厂之前需要进行调试、验收,因此需要在厂家将其装配完成后,当调试完成后,需要再次将其拆解、运输,较为麻烦,而且当切割设备的部件运输至用户处时,还需要再次装配、调试,其工作效率较为低下;

[0004]

其二,定制式的切割设备,其零配件均为“非标产品”,其通用性较差;

[0005]

其三,定制式的切割设备,其零配件均为“散件”,不利于同一管理,导致在用户现场装配时容易发生零配件的遗失或者缺少,影响工期。

技术实现要素:

[0006]

本发明的目的是针对现有的技术存在上述问题,提出了一种模块化结构,并提高装配效率,且便于零部件统一管理的切割设备。

[0007]

本发明的目的可通过下列技术方案来实现:一种模块化切割设备,包括:

[0008]

机架,由若干个模块拼接而成,且该机架的两端分别为进料端和出料端,其中,位于进料端的模块为进料模块,位于出料端的模块为出料模块,以及连接进料模块和出料模块的拼接模块,其中,该拼接模块包括呈上下分布的第一连接部和第二连接部,且第一连接部的两端和第二连接部的两端分别与进料模块和出料模块相连;

[0009]

切割机构,安装于机架上,且该切割机构包括龙门架,其中,龙门架的两端分别通过第一驱动结构与机架滑移配合;切割机头,通过第二驱动结构滑接于龙门架上。

[0010]

在上述的模块化切割设备中,第一连接部包括呈上下分布的第一连接板和第二连接板,其中,第一连接板与第二连接板均呈l型结构设置。

[0011]

在上述的模块化切割设备中,机架还包括至少一个中间模块,且该中间模块的两端分别通过拼接模块与进料模块和出料模块拼接相连。

[0012]

在上述的模块化切割设备中,第一驱动结构包括第一支架,和连接于第一支架上的第一电机,且在第一电机的输出端连接有第一齿轮,其中,第一齿轮与安装在模块上的第一齿条相啮合,且第一电机输出端的轴线方向呈竖直向上。

[0013]

在上述的模块化切割设备中,在每一个模块包括两个呈水平设置的拼接型材,且在该拼接型材上安装有第一滑轨和第一齿条,其中,第一滑轨与安装在第一支架上的第一滑块滑移配合,且第一滑轨和第一齿条分别位于拼接型材的上下两侧,或者第一滑轨和第一齿条分别位于拼接型材的相邻两侧。

[0014]

在上述的模块化切割设备中,每一个模块上拼接型材的拼接端面、第一滑轨的拼

接端面以及第一齿轮的拼接端面错位设置。

[0015]

在上述的模块化切割设备中,第二驱动结构包括第二支架,和连接于第二支架上的第二电机,且在第二电机的输出端连接有第二齿轮,其中,第二齿轮与安装在龙门架上的第二齿条相啮合;安装于龙门架上的第二滑轨,且该第二滑轨与安装在第二支架上的第二滑块滑移配合,其中,第二滑轨和第二齿条位于龙门架的上下两侧,或者第二滑轨与第二齿条位于龙门架的相邻两侧。

[0016]

在上述的模块化切割设备中,在龙门架上安装有防护结构,且该防护结构包括两个分别安装于龙门架两端的封条轮,其中,在两个封条轮之间通过封带相连,并在封带的两侧各设置有压盖,其中,两个压盖分别安装于龙门架上,并与封带的两侧抵靠配合。

[0017]

在上述的模块化切割设备中,在每一个模块内部安装有一个吸风结构,且该吸风结构与切割机构之间形成联动,其中,该吸风结构包括吸风板,且在吸风板上安装有若干个真空气阀,其中,该真空气阀与真空泵相连。

[0018]

在上述的模块化切割设备中,进料模块和出料模块上各安装有一个滚轴,其中,在两根滚轴之间通过毛毡相连。

[0019]

与现有技术相比,本发明的有益效果:

[0020]

(1)、本发明提供的一种模块化切割设备,机架通过进料模块、出料模块以及拼接模块150拼接形成,使得整个机架形成模块化结构,一方面缩短了机架在运输时的整体尺寸,方便运输,而且减少了运输时零配件的数量,从而避免发生零配件的遗失或者缺少,便于管理,另一方面,设备在出厂之间已经完成模块化的装配,实现在用户现场的快速拼接,提高工作效率。

[0021]

(2)、将第一连接板和第二连接板设置呈l型结构,使得第一连接板的两端与第二连接板的两端分别与进料模块和出料模块相连后,形成的第一连接部呈c型结构,从而保证了进料模块与出料模块在连接时的水平度和垂直度,提高拼接后整个机架的整体强度。

[0022]

(3)、通过齿轮齿条之间的啮合传动,使得龙门架在机架上水平移动时更为平稳,且位置定位移动更为精准,从而提高切割机头在切割板材时的精度更高,另外,第一电机输出端的轴线方向呈竖直设置,使得第一电机在龙门架上的安装在整体上呈竖直向上设置,从而缩小了机架在宽度方向上的尺寸,进而降低了操作人员与第一驱动结构发生碰撞的可能。

[0023]

(4)、将拼接型材的拼接端面、第一滑轨的拼接端面以及第一齿轮的拼接端面错位设置,使得切割机构不管运行至任意一个拼接端面所在竖直平面上时,均有其他部件配合拼接模块进行支撑,从而提高机架的整体强度,另外,错位设置的拼接端面,避免三个拼接端面同时受力,同时震动,从而降低了机架在工作时的震动,以及降低了噪音。

[0024]

(5)、通过设置封带,能够隐藏第二齿条和第二齿轮,避免空气中的大分子颗粒落入两者之间的啮合处,从而提高第二齿条与第二齿轮之间在啮合传动时的可靠性。

[0025]

(6)、通过压盖,能够压平封带的两侧,避免封带的侧边发生“起翘现象”,一方面,进一步隐藏第二齿条与第二齿轮的啮合位置,提高第二齿条与第二齿轮之间在啮合传动时的可靠性,另一方面使得切割机头在龙门架上滑移时的顺畅性。

[0026]

(7)、通过设置吸风结构,使得材料在进行切割时能够牢牢地吸附在每一个模块的切割平面上,从而提高材料切割的精确度。而将吸风结构与切割机构之间形成联动,使得当

切割机构运行至对应模块的上方时,当前模块中的吸风结构处于开启状态,并且沿切割机构的运行方向,与当前模块相邻的模块中的吸风结构同步开启,而沿切割机构运行的反方向,与当前模块相邻的模块中的吸风结构关闭,这样就形成了随着切割机构的运行,对应模块中的吸风结构“跟随性的开启与关闭”,从而避免能源的浪费。

附图说明

[0027]

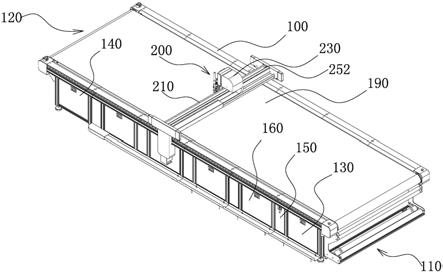

图1是本发明一种模块化切割设备的结构示意图。

[0028]

图2是本发明一种模块化切割设备的局部结构示意图一。

[0029]

图3是图2中a部分的放大图。

[0030]

图4是本发明一种模块化切割设备的局部结构示意图二。

[0031]

图5是图4中b部分的放大图。

[0032]

图6是本发明一较佳实施例中拼接模块的结构示意图。

[0033]

图7是本发明一较佳实施例中中间模块的结构示意图。

[0034]

图8是图7中c部分的放大图。

[0035]

图中,100、机架;110、进料端;120、出料端;130、进料模块;140、出料模块;150、拼接模块;151、第一连接部;1511、第一连接板;1512、第二连接板;152、第二连接部;1521、连接型材;1522、角板;160、中间模块;170、吸风结构;171、吸风板;172、真空气阀;180、滚轴;190、毛毡;

[0036]

200、切割机构;210、龙门架;220、第一驱动结构;221、第一支架;222、第一电机;223、第一齿轮;224、第一齿条;225、拼接型材;226、第一滑轨;227、第一滑块;228、第一减速机;230、切割机头;240、第二驱动结构;241、第二支架;242、第二电机;243、第二齿轮;244、第二齿条;245、第二滑轨;246、第二滑块;247、第二减速机;250、防护结构;251、封条轮;252、封带;253、压盖;254、防撞块。

具体实施方式

[0037]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0038]

如图1至图8所示,本发明提供的一种模块化切割设备,包括:机架100,由若干个模块拼接而成,且该机架100的两端分别为进料端110和出料端120,其中,位于进料端110的模块为进料模块130,位于出料端120的模块为出料模块140,以及连接进料模块130和出料模块140的拼接模块150,其中,该拼接模块150包括呈上下分布的第一连接部151和第二连接部152,且第一连接部151的两端和第二连接部152的两端分别与进料模块130和出料模块140相连;

[0039]

切割机构200,安装于机架100上,且该切割机构200包括龙门架210,其中,龙门架210的两端分别通过第一驱动结构220与机架100滑移配合;切割机头230,通过第二驱动结构240滑接于龙门架210上。

[0040]

本发明提供的一种模块化切割设备,机架100通过进料模块130、出料模块140以及拼接模块150拼接形成,使得整个机架100形成模块化结构,一方面缩短了机架100在运输时的整体尺寸,方便运输,而且减少了运输时零配件的数量,从而避免发生零配件的遗失或者

缺少,便于管理,另一方面,设备在出厂之间已经完成模块化的装配,实现在用户现场的快速拼接,提高工作效率。

[0041]

优选地,如图1至图8所示,第一连接部151包括呈上下分布的第一连接板1511和第二连接板1512,其中,第一连接板1511与第二连接板1512均呈l型结构设置。

[0042]

在本实施例中,将第一连接板1511和第二连接板1512设置呈l型结构,使得第一连接板1511的两端与第二连接板1512的两端分别与进料模块130和出料模块140相连后,形成的第一连接部151呈c型结构,从而保证了进料模块130与出料模块140在连接时的水平度和垂直度,提高拼接后整个机架100的整体强度。

[0043]

优选地,如图1至图8所示,第二连接部152包括连接型材1521,且在连接型材1521的两端分别设置有角板1522,其中,角板1522的一端与连接型材1521相连,角板1522的另一端与进料模块130或者出料模块140相连。

[0044]

优选地,如图1至图8所示,机架100还包括至少一个中间模块160,且该中间模块160的两端分别通过拼接模块150与进料模块130和出料模块140拼接相连。

[0045]

在本实施例中,根据用户现场的尺寸,在进料模块130与出料模块140之间设置不同数量的中间模块160,且相邻中间模块160之间,中间模块160与进料模块130之间,中间模块160与出料模块140之间均通过拼接模块150拼接相连,由于中间模块160同样是模块化结构,使得切割设备的装配,零件的管理以及运输均较为方便、可靠。

[0046]

优选地,如图1至图8所示,进料模块130、出料模块140以及中间模块160均呈框架式结构。

[0047]

优选地,如图1至图8所示,第一驱动结构220的一端与龙门架210可拆卸连接,第一驱动结构220的另一端与机架100啮合连接;第二驱动结构240与龙门架210之间为啮合连接。

[0048]

在本实施例中,通过啮合传动,使得龙门架210在机架100上水平移动时更为平稳,且位置定位移动更为精准,从而提高切割机头230在切割材料时的精度更高。

[0049]

进一步优选地,第一驱动结构220包括第一支架221,和连接于第一支架221上的第一电机222,且在第一电机222的输出端连接有第一齿轮223,其中,第一齿轮223与安装在模块上的第一齿条224相啮合,且第一电机222输出端的轴线方向呈竖直向上。

[0050]

在本实施例中,通过齿轮齿条之间的啮合传动,使得龙门架210在机架100上水平移动时更为平稳,且位置定位移动更为精准,从而提高切割机头230在切割板材时的精度更高,另外,第一电机222输出端的轴线方向呈竖直设置,使得第一电机222在龙门架210上的安装在整体上呈竖直向上设置,从而缩小了机架100在宽度方向上的尺寸,进而降低了操作人员与第一驱动结构220发生碰撞的可能。

[0051]

进一步优选地,在每一个模块包括两个呈水平设置的拼接型材225,且在该拼接型材225上安装有第一滑轨226和第一齿条224,其中,第一滑轨226与安装在第一支架221上的第一滑块227滑移配合,且第一滑轨226和第一齿条224分别位于拼接型材225的上下两侧,或者第一滑轨226和第一齿条224分别位于拼接型材225的相邻两侧。

[0052]

在本实施例中,当第一滑轨226和第一齿条224分别位于拼接型材225的上下两侧时,其中,第一滑轨226安装于拼接型材225的上侧,且第一齿条224安装于拼接型材225的下侧,或者第一齿条224安装于拼接型材225的上侧,且第一滑轨226安装于拼接型材225的下

侧,以上两种方式均可。

[0053]

优选地,如图1至图8所示,每一个模块上拼接型材225的拼接端面与第一滑轨226的拼接端面以及与第一齿条224的拼接端面不在同一竖直平面上,即拼接型材225的拼接端面、第一滑轨226的拼接端面以及第一齿轮223的拼接端面错位设置。

[0054]

在本实施例中,如果将拼接型材225的拼接端面、第一滑轨226的拼接端面以及第一齿轮223的拼接端面设置于同一竖直平面上时,当切割机构200运行至相邻两个模块之间的拼缝处时,此处的强度最为薄弱,仅仅依靠相邻两模块之间的拼接模块150来支撑切割机构200,其承载力较差,容易造成拼接模块150的断裂。而将拼接型材225的拼接端面、第一滑轨226的拼接端面以及第一齿轮223的拼接端面错位设置,使得切割机构200不管运行至任意一个拼接端面所在竖直平面上时,均有其他部件配合拼接模块150进行支撑,从而提高机架100的整体强度,另外,错位设置的拼接端面,避免三个拼接端面同时受力,同时震动,从而降低了机架100在工作时的震动,以及降低了噪音。

[0055]

优选地,如图1至图8所示,第一电机222的输出端通过第一减速机228与第一齿轮223相连,其中,第一电机222输出端的轴线方向与第一减速机228输出端的轴线方向重合。

[0056]

在本实施例中,通过设置第一减速机228,能够降低第一电机222的输出转速,从而精确控制龙门架210在机架100上水平移动时的速度,进而提高板材切割的精准度,另外,第一电机222输出端的轴线方向与第一减速机228输出端的轴线方向重合,使得第一电机222与第一减速机228位于同一垂直线上,从而避免由于减速机的增加而扩大切割设备在宽度方向上的尺寸,进而降低了第一驱动结构220与操作人员发生碰撞的可能。

[0057]

优选地,如图1至图8所示,第二驱动结构240包括第二支架241,和连接于第二支架241上的第二电机242,且在第二电机242的输出端连接有第二齿轮243,其中,第二齿轮243与安装在龙门架210上的第二齿条244相啮合。

[0058]

进一步优选地,龙门架210上安装有第二滑轨245,且该第二滑轨245与安装在第二支架241上的第二滑块246滑移配合,其中,第二滑轨245和第二齿条244位于龙门架210的上下两侧,或者第二滑轨245与第二齿条244位于龙门架210的相邻两侧。

[0059]

进一步优选地,第二电机242的输出端通过第二减速机247与第二齿轮243相连,其中,第二电机242输出端的轴线方向与第二减速机247输出端的轴线方向重合。

[0060]

优选地,如图1至图8所示,在龙门架210上安装有防护结构250,其中,该防护结构250包括两个分别安装于龙门架210两端的封条轮251,且在两个封条轮251之间通过封带252相连。

[0061]

在本实施例中,通过设置封带252,能够隐藏第二齿条244和第二齿轮243,避免空气中的大分子颗粒落入两者之间的啮合处,从而提高第二齿条244与第二齿轮243之间在啮合传动时的可靠性。

[0062]

进一步优选地,在封带252的两侧各设置有压盖253,其中,两个压盖253分别安装于龙门架210上,并与封带252的两侧抵靠配合。

[0063]

在本实施例中,通过压盖253,能够压平封带252的两侧,避免封带252的侧边发生“起翘现象”,一方面,进一步隐藏第二齿条244与第二齿轮243的啮合位置,提高第二齿条244与第二齿轮243之间在啮合传动时的可靠性,另一方面使得切割机头230在龙门架210上滑移时的顺畅性。

[0064]

进一步优选地,在龙门架210的两端各安装有防撞块254,用以控制切割机头230在龙门架210上的移动行程,提高切割机头230使用的可靠性。

[0065]

优选地,如图1至图8所示,在每一个模块内部安装有一个吸风结构170,且该吸风结构170与切割机构200之间形成联动。

[0066]

在本实施例中,通过设置吸风结构170,使得材料在进行切割时能够牢牢地吸附在每一个模块的切割平面上,从而提高材料切割的精确度。而将吸风结构170与切割机构200之间形成联动,使得当切割机构200运行至对应模块的上方时,当前模块中的吸风结构170处于开启状态,并且沿切割机构200的运行方向,与当前模块相邻的模块中的吸风结构170同步开启,而沿切割机构200运行的反方向,与当前模块相邻的模块中的吸风结构170关闭,这样就形成了随着切割机构200的运行,对应模块中的吸风结构170“跟随性的开启与关闭”,从而避免能源的浪费。

[0067]

进一步优选地,吸风结构170包括吸风板171,且在吸风板171上安装有若干个真空气阀172,其中,该真空气阀172与真空泵相连。

[0068]

在本实施例中,该吸风板171采用蜂窝铝板,通过真空泵,使得真空气阀172与吸风板171之间的连接处形成“负压”,从而将材料牢牢的吸附在吸风板171上,进而提高材料切割的精确度。

[0069]

优选地,如图1至图8所示,进料模块130和出料模块140上各安装有一个滚轴180,其中,在两根滚轴180之间通过毛毡190相连。

[0070]

在本实施例中,通过设置毛毡190,能够增加材料与切割平面之间的摩擦力,避免材料在运输过程中发生偏移,从而提高材料的切割精度。

[0071]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1